Будучи мировым лидером в области промышленных роботов, компания KUKA столкнулась с множеством проблем при разработке высокопрочных деталей для манипуляторов роботов из алюминиевого сплава, включая контроль точности контуров нескольких поверхностей ±0,05 мм, равномерную обработку слоя твердого оксида толщиной 25-50 мкм и изготовление 5 000 деталей от пробной версии до серийного производства в течение 3 месяцев.

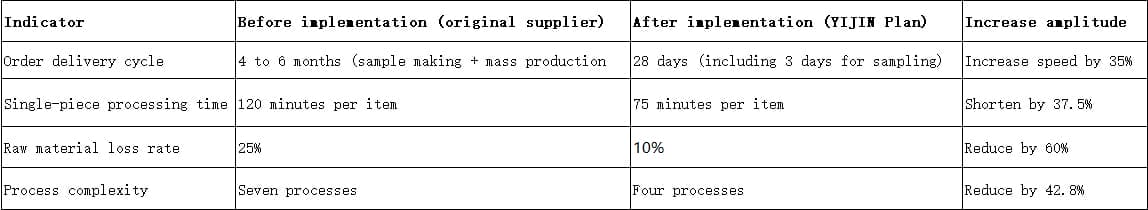

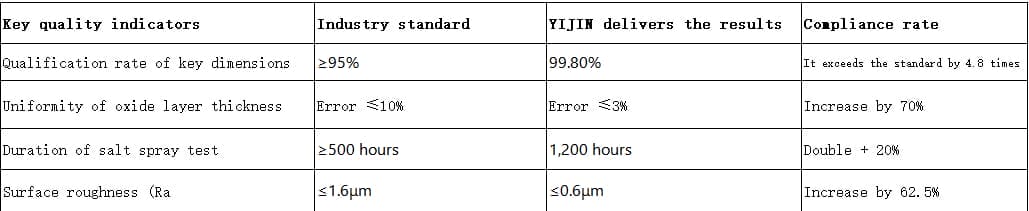

Компания YIJIN Hardware завершила процесс от заказа до поставки всего за 28 дней благодаря технологии 5-осевого фрезерования с ЧПУ, индивидуальному процессу твердого анодирования и оптимизации DFM. Компания Yijin достигла показателя 99,8% по ключевым размерам деталей, что на 35% быстрее, чем у оригинального поставщика, и потребовало на 18% меньше производственных затрат, полностью удовлетворяя потребности интеллектуального производства.

Кто такая компания KUKA?

KUKA AG - мировой лидер в области промышленных роботов и технологий автоматизации, компания углубленно занимается разработкой промышленных интеллектуальных решений 4.0. Ее деятельность охватывает множество высокотехнологичных отраслей производства, таких как автомобилестроение, электроника и пищевая промышленность. В компании работают более 13 000 сотрудников и десятки зарубежных филиалов по всему миру.

Основная продукция Kuka - промышленные робототехнические системы (включая 6-осевые роботы, роботы совместной работы и т.д.), автоматизированные производственные линии, интеллектуальные производственные системы и цифровые решения. Роботы компании известны своей высокой точностью и грузоподъемностью и широко используются в таких сферах, как сварка автомобилей и сборка электронных компонентов.

Что понадобилось компании KUKA?

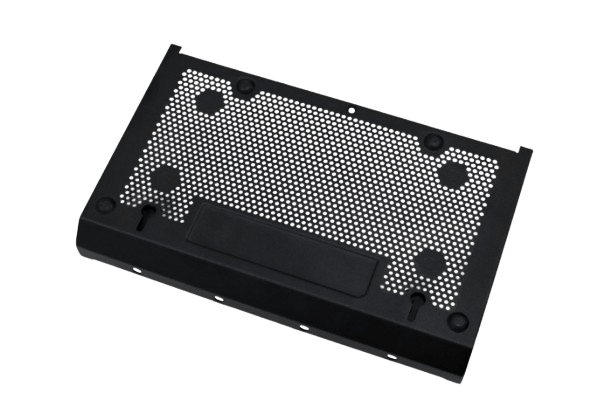

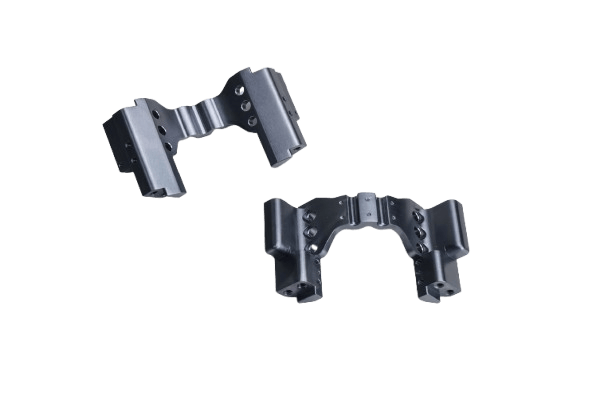

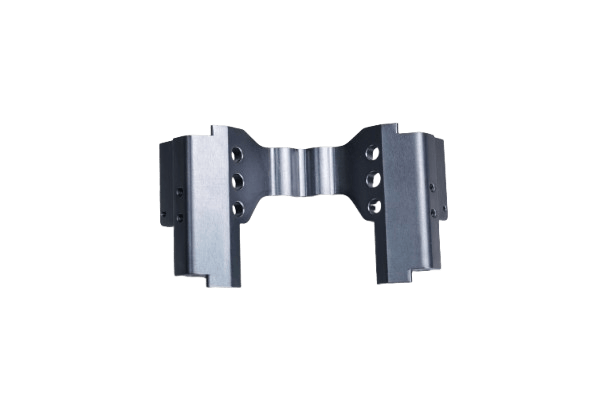

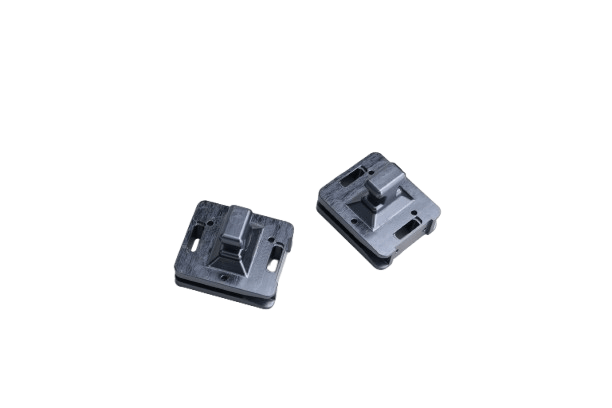

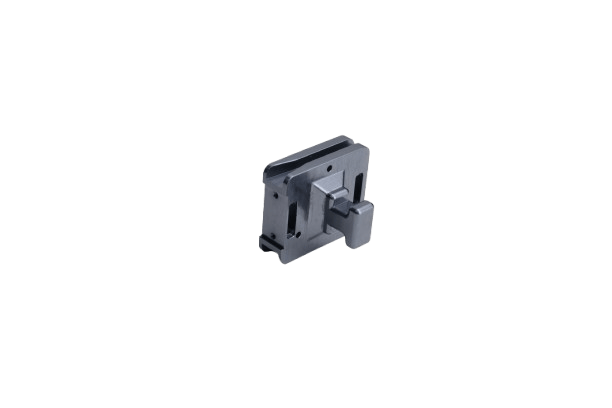

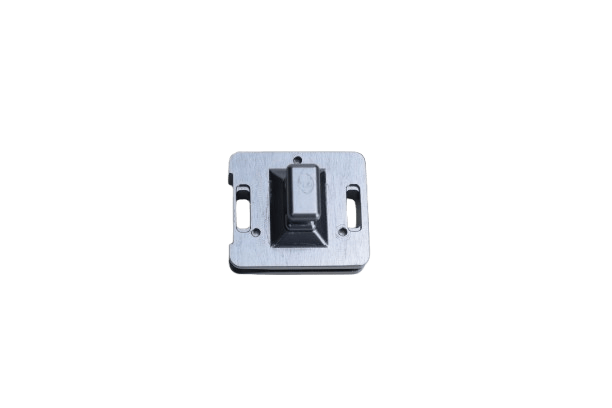

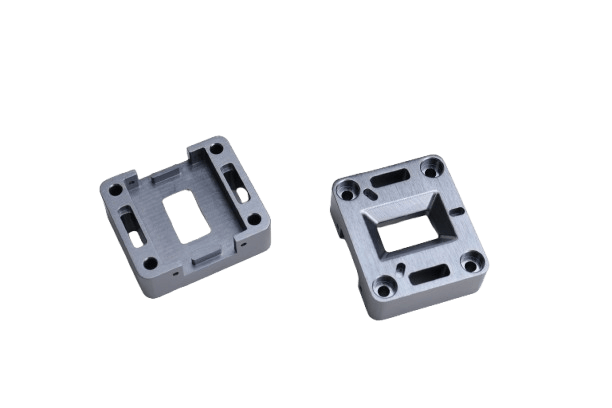

Тип детали: Основная структурная часть руки робота изготовлена из алюминиевый сплав 6061. Она должна была отвечать двойным требованиям - быть одновременно легкой и высокопрочной. Конструкция включает в себя многогранные сложные контуры и точные монтажные отверстия.

Технические индикаторы:

- Допуск на размеры контролируется в пределах ±0,05 мм, а шероховатость поверхности сопряжения ключей составляет Ra≤0,8 мкм;

- Для обработки поверхности требуется твердое анодирование, толщина оксидного слоя должна достигать 25-50 мкм, твердость должна быть ≥300HV, а испытание на стойкость к солевому туману должно превышать 1000 часов.

Требования к массовому производству: От проверки прототипа до серийного производства первой партии из 5 000 единиц продукции - весь цикл должен быть проконтролирован в течение 3 месяцев, чтобы обеспечить быстрый ввод в эксплуатацию новой производственной линии.

Предыдущие попытки работы с европейскими поставщиками

При работе с местными европейскими поставщиками для создания этого основного робота компания KUKA столкнулась с двумя основными проблемами

- Недостаточная стабильность точности: Традиционный 3-осевая обработка трудно удовлетворить требования к точности многоповерхностных контуров, а коэффициент прохождения ключевых размеров составляет всего 92%, что требует многократной повторной обработки.

- Цикл поставки длительный: От отработки до серийного производства проходит 4-6 месяцев, а уровень потерь материала на этапе мелкосерийного пробного производства достигает 25%, что не соответствует его быстрому ритму производства.

Чтобы преодолеть узкие места, связанные с производственными мощностями и точностью, KUKA ищет поставщиков с возможностями многоосевой обработки с ЧПУ, механизмами быстрой проверки и опытом специальной обработки поверхностей для повышения эффективности процесса интеллектуального производства.

Дальнейшие задачи по изготовлению деталей с помощью роботизированной руки

При производстве деталей для манипуляторов роботов компания KUKA сталкивается с тремя основными системными проблемами:

- Недостаточная точность управления: Требования к допуску деталей с множеством криволинейных поверхностей и сложными контурами составляют ±0,05 мм, но при традиционной 3-осевой обработке с ЧПУ коэффициент квалификации критических размеров составляет всего 92%. При сборке требуется ручная вторичная полировка, а количество переделок для одной партии превышает 15%, что напрямую влияет на общую точность перемещения робота.

- Узкое место в процессе обработки поверхности: Толщина твердого оксидного слоя должна быть стабилизирована на уровне 25-50 мкм, а погрешность однородности должна составлять ≤5%. Однако в результате окислительной обработки оригинального поставщика локальное отклонение толщины составляет более 10%, а тест на устойчивость к солевому туману может пройти только через 500 часов, что не может удовлетворить потребности промышленных роботов в длительной эксплуатации на открытом воздухе.

- Цикл массового производства серьезно затянулся: Традиционный цикл от разработки прототипа до массового производства первых 5 000 единиц продукции занимает 4-6 месяцев, в то время как новая производственная линия KUKA работает по жесткому графику и должна быть поставлена в течение 3 месяцев. Оригинальная скорость реагирования цепочки поставок не может соответствовать рыночному спросу.

Анализ специфических болевых точек

Помимо проблем с европейскими поставщиками, специфических трудностей с производством деталей для манипуляторов роботов, компания KUKA также столкнулась с определенными болевыми точками. Ниже представлен подробный анализ этих точек:

- Уровень эффективности производства:

- Традиционная технология обработки требует 5-7 этапов для завершения формообразования детали. Накопление ошибок зажима в одном процессе приводит к колебаниям общей точности, а время, затрачиваемое на обработку одной детали, превышает целевой показатель на 40%.

- На этапе мелкосерийного пробного производства потери материала достигали 25%, а стоимость сырья из алюминиевого сплава 6061 составляла более 35%. Потери напрямую привели к увеличению себестоимости единицы продукции на 22%.

- Уровень стабильности качества:

- Неодинаковая твердость оксидного слоя приводит к различиям в износостойкости деталей. При высокой нагрузке рука робота испытывает ненормальный локальный износ, а частота послепродажного обслуживания увеличивается на 18%.

- Коэффициент прохождения трехкоординатных измерений (КИМ) колеблется между 88% и 92%, что не соответствует стандартам контроля качества 6σ глобальной цепочки поставок KUKA.

- Уровень взаимодействия в цепочке поставок:

- Из-за ограниченных производственных мощностей оборудования местные европейские поставщики не могут предоставить круглосуточные услуги по ускоренной проверке. Этап проверки прототипа требует 3-4 раундов общения, что занимает более 20 дней.

- График производства был недостаточно гибким, и производственные мощности не могли быть скорректированы при поступлении срочных заказов. Это привело к остановке производственной линии одного из клиентов KUKA в автомобильной отрасли на 48 часов, что повлекло за собой косвенные убытки в размере около 500 000 евро.

Неудачные решения по оптимизации

Ранее компания KUKA уже пробовала два типа оптимизационных решений, но они не оправдали ожиданий:

- Попытка обновления технологий:

- Традиционный 4-осевая обработка Было внедрено оборудование, но из-за отсутствия возможности 5-осевой связи сложные поверхности по-прежнему приходилось обрабатывать по частям, и точность была повышена только на 5%, но стоимость модификации оборудования увеличилась на 300 000 евро.

- Формула жидкости для окисления была оптимизирована, но из-за ограничения уровня автоматизации оборудования погрешность контроля времени окисления достигала ±15 минут, а проблема равномерности толщины не была принципиально решена.

- Попытки корректировки цепей поставок:

- Заказы были разделены и производились параллельно несколькими поставщиками, но несогласованные стандарты качества привели к плохой взаимозаменяемости деталей, и количество переделок в процессе сборки выросло до 20%.

- Мы пытались сотрудничать с недорогими поставщиками в Азии, но из-за коммуникационных барьеров между часовыми поясами и транспортных циклов (см. доставка занимает 45 дней), цикл подтверждения образцов был увеличен до 45 дней, что значительно превышало требования узла проекта.

Как компания Kuka выбрала услуги компании YIJIN в области ЧПУ

Компания KUKA узнала о технических преимуществах YIJIN Hardware через многомерные онлайн-каналы, включая поиск в Google.

Набрав в Google ключевые слова “высокоточная обработка алюминиевых сплавов с ЧПУ + твердое оксидирование”, можно найти страницу технических примеров на официальном сайте YIJIN. На компанию KUKA оказало особое влияние чтение специального материала “Решения по обработке деталей манипулятора робота” (включая принципы 5-осевой обработки, данные испытаний на эффективность оксидного слоя и т. д.).

На промышленных B2B-платформах, таких как Alibaba International Station и Made-in-China, компания KUKA нашла YIJIN по запросу “Precision Machining Certified Supplier”. Сертификация ISO 9001, квалификация лаборатории CNAS и видеоролики обработки аналогичных деталей, выставленные в магазине KUKA (более 12 000 просмотров), стали ключевой причиной для предварительного отбора YIJIN компанией KUKA.

Наконец, в разделе LinkedIn “Промышленное производство” технический документ "Применение процесса твердого оксидирования в деталях роботов", выпущенный компанией YIJIN (скачан 3 000+ раз), привлек внимание инженеров KUKA, а дальнейшие технические подробности были сообщены на онлайн-семинарах.

Оценка конкурентов и окончательное решение

После оценки 6 поставщиков команда специалистов по закупкам и проектированию компании KUKA остановила свой выбор на YIJIN, руководствуясь следующими ключевыми моментами:

- Предельная точность: В отчете о трехкоординатном контроле, размещенном на официальном сайте, отклонение основных размеров аналогичных деталей составляет ≤±0,03 мм (лучше, чем ±0,05 мм, требуемые клиентами), а система онлайн-запроса данных контроля в режиме реального времени позволяет решить давнюю проблему нестабильной точности.

- Барьеры для обработки материалов: Среди мировых поставщиков только YIJIN может предоставить полную сертификацию процесса “материал из алюминиевого сплава 6061-T6 + твердое оксидирование 25-50 мкм” (включая отчет об испытании материала на растяжение, данные об испытании прочности сцепления оксидного слоя), а отчет об испытании в соляном тумане более 1000 часов прошел сертификацию CNAS, что соответствует строгим стандартам качества KUKA.

- Чрезвычайно быстрая доставка: Онлайн-маркетинг компании четко обещает “3 дня на отработку и 28 дней на серийное производство и поставку”, а сопутствующий интерфейс мониторинга производительности системы MES (отображение в реальном времени рабочего состояния 150+ устройств ЧПУ) решает проблему нехватки времени для запуска новой производственной линии в производство.

- Опыт работы с цифровыми сервисами: Через систему онлайн-обслуживания клиентов на официальном сайте компания KUKA получила индивидуальное решение по анализу DFM (включая предложения по оптимизации конструкции и таблицы расчета затрат) в течение 4 часов. По сравнению с 2-3-дневной скоростью ответа традиционных поставщиков, эффективность онлайн-коммуникаций увеличилась на 60%.

Индивидуальные решения и уникальные преимущества

YIJIN предлагает три дифференцированные системы онлайн-сервиса для удовлетворения потребностей компании KUKA:

- Полноценное технологическое сотрудничество в режиме онлайн:

- Создайте специальную платформу управления проектами (на базе DingTalk/Teams) для обмена технологическими чертежами, программными кодами ЧПУ, данными испытаний и другими файлами в режиме реального времени. Инженеры KUKA могут отмечать мнения о модификации конструкции в режиме онлайн, а эффективность коммуникации на этапе проверки повышается на 40%.

- Разработайте систему отслеживания деталей и введите номер заказа на официальном сайте, чтобы запросить параметры обработки (такие как скорость резки, скорость подачи), кривую температуры жидкости в резервуаре для окисления и сертификат испытаний каждой партии деталей, тем самым обеспечив прозрачное управление цепочкой поставок.

- Поддержка технологического рва:

- Уникальный композитный процесс “5-осевая обработка + лазерное текстурирование” позволяет сократить время обработки на 20% за счет оптимизации программ, обеспечивая при этом точность поверхности. Это техническое решение представлено в библиотеке примеров на официальном сайте в виде 3D-анимации для интуитивного представления процесса обработки.

- Самостоятельно построенная лаборатория обработки поверхностей (сертифицированная по стандарту ISO 17025) может в режиме реального времени определять толщину оксидного слоя, что решает проблемы удаленного контроля качества, беспокоившие компанию KUKA.

- Решение по оптимизации затрат:

- На основе онлайн-инструмента DFM-анализа она автоматически определяет особенности обработки, которые можно объединить в структуре детали (например, оптимизировать трехступенчатые поверхности в одноразовую формовку), сократив 30% этапов обработки. Эта функция предоставляет бесплатные онлайн-расчеты на официальном сайте, чтобы помочь KUKA заранее оценить экономию затрат.

- Используя цифровую систему управления запасами, мы можем в режиме реального времени получать информацию о колебаниях цен на сырьевые материалы из алюминиевого сплава 6061 и динамически корректировать производственные графики, чтобы помочь клиентам сократить расходы на материальные потери на 15%.

Решение Yijin для решения проблем производства роботизированных рук KUKA

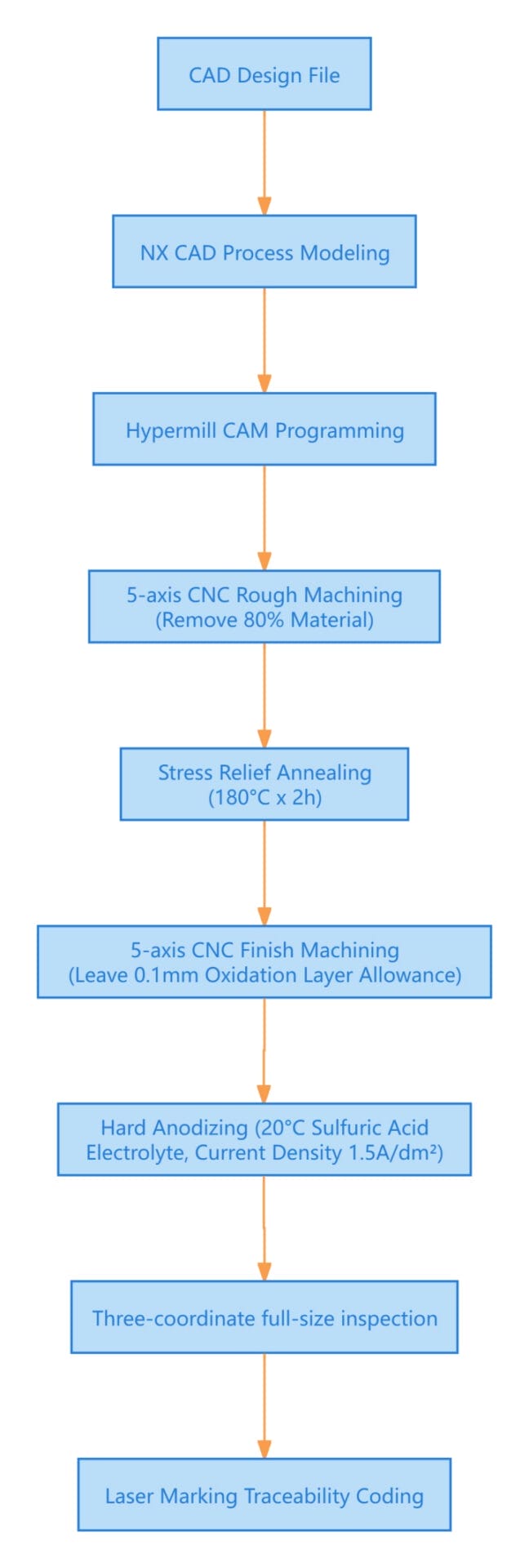

- 5-осевые станки с ЧПУ:

- Оснащенный 20 ТК DMG MORI CTX beta 1250 и 15 ТК MAKINO a61nx, станок поддерживает точность вращения ±0,001°, обеспечивает одномоментное формирование нескольких криволинейных поверхностей и позволяет избежать ошибок соединения инструментов при традиционной 3-осевой сегментированной обработке.

- Оснащенный швейцарской системой датчиков заготовки RENISHAW, положение заготовки автоматически калибруется перед обработкой, а погрешность тепловой деформации станка компенсируется в режиме реального времени, что обеспечивает точность позиционирования детали ≤±0,005 мм.

- Вспомогательное оборудование:

- Автоматический токарный станок швейцарского типа (Star SR-38) используется для прецизионной обработки отверстий, при этом допуск на диаметр отверстия контролируется на уровне ±0,01 мм, что подходит для высокоточных сборочных отверстий в деталях манипулятора робота.

- Производственные линии для твердого анодирования (3 линии), импортированные из Японии, оснащены автоматической системой контроля температуры (точность ±0,5℃) и датчиком плотности тока (разрешение 0,1А/дм²), что позволяет обеспечить погрешность равномерности толщины оксидного слоя ≤3%.

- Основной материал: Выбран алюминиевый сплав 6061-T6 (стержни/пластины), химический состав (Si: 0,4-0,8%, Mg: 0,8-1,2%) проверен спектрометром, чтобы убедиться, что прочность на разрыв составляет ≥310 МПа, а удлинение ≥12%, что соответствует требованиям динамической нагрузки на манипулятор робота.

- Программирование и моделирование:

- Для полного параметрического моделирования используется UG NX 1980, а для предварительного прогнозирования распределения силы резания и оптимизации траекторий движения инструмента (снижение воздушного резания на 30% и сокращение времени обработки на 25%) интегрировано программное обеспечение для моделирования обработки DEFORM-3D.

- Система программирования AutoINDEX™, управляемая искусственным интеллектом, была внедрена для автоматического создания параметров резания алюминиевого сплава 6061 (скорость вращения шпинделя 12 000-15 000 об/мин, скорость подачи 800-1200 мм/мин) на основе алгоритмов обучения историческим данным обработки, что позволило увеличить стойкость инструмента на 40%.

- Управление производством:

- Система MES собирает данные об оборудовании с ЧПУ (загрузка шпинделя, скорость подачи, срок службы инструмента) в режиме реального времени, моделирует распределение мощностей с помощью технологии цифрового двойника, а ошибка прогнозирования цикла выполнения заказа составляет ≤24 часов.

- Независимо разработанная облачная платформа для совместной работы позволяет компании KUKA просматривать ход обработки в режиме онлайн (обновление статуса процесса каждые 10 минут) и автоматически отправлять предупреждения о нештатных ситуациях (например, напоминание о замене инструмента, когда его износ превышает пороговое значение).

Инновации на заказ | Совместная оптимизация от проектирования до производства

- Приспособление для вакуумной адсорбции: Для тонкостенных конструкций из алюминиевого сплава (минимальная толщина стенки 1,5 мм) разработано специальное вакуумное приспособление (площадь адсорбции достигает 85% нижней поверхности детали), позволяющее уменьшить деформацию зажима традиционных механических зажимов (деформация контролируется в пределах 0,02 мм) и решить проблему вибрации при многокриволинейной обработке поверхности.

- Ступенчатый процесс резки: При обработке глубоких полостей (глубина ≥ 80 мм) используется комбинированная стратегия “послойное круговое резание + трохоидальное фрезерование”, а глубина резания каждого слоя контролируется на уровне 0,5 мм. При этом используется концевая фреза с покрытием диаметром 10 мм (ресурс 300 шт./шт.), и шероховатость поверхности улучшается с Ra1,6 мкм до Ra0,6 мкм.

- Усовершенствование облегченной конструкции:

- Три сплошных ребра на задней стороне детали были заменены на сотовую структуру (толщина стенок 0,8 мм), и прочность была проверена с помощью анализа методом конечных элементов ANSYS. Скорость съема материала увеличилась на 15%, а вес отдельной детали уменьшился на 22%, при этом модальная частота (собственная частота ≥ 1 200 Гц) не изменилась.

- Угол фаски сборочного отверстия был оптимизирован (изменен с C1 на C0,5), чтобы избежать сколов инструмента во время обработки, а время обработки одного отверстия сократилось с 20 до 12 секунд.

- Оптимизация распределения допусков: В сотрудничестве с инженерами KUKA допуск на некритические сопрягаемые поверхности был снижен с ±0,05 мм до ±0,1 мм (без ущерба для точности сборки), что позволило повысить эффективность обработки на 20% и выход продукции с 95% до 99%.

- Трехступенчатая обработка твердым анодированием:

- Предварительная обработка: Ультразвуковое обезжиривание (частота 40 кГц, время 15 минут) + химическая полировка (смесь фосфорной и серной кислот, температура 85 °C) были использованы для снижения шероховатости поверхности с Ra1,2 мкм до Ra0,4 мкм и улучшения прочности сцепления оксидного слоя.

- Процесс окисления: Плотность тока регулируется поэтапно (начальная 1,0А/дм²×30 минут → 1,5А/дм²×60 минут → 1,2А/дм²×30 минут) для формирования градиентной структуры “нижний плотный слой (10мкм) + средний укрепляющий слой (30мкм) + поверхностный гладкий слой (10мкм)”, а отклонение распределения твердости составляет ≤5%.

- Обработка герметиком: Применяется термозапечатывание никелевой солью (температура 95 °C, значение pH 5,5-6,5). Пористость оксидной пленки составляет ≤2%, что определяется с помощью сканирующей электронной микроскопии (SEM). Испытание на стойкость к воздействию соляного тумана составляет до 1200 часов (что значительно превышает требуемые заказчиками 1000 часов).

Контроль качества: Полноразмерная система точного тестирования

- Определение размеров:

- 3D измерительный прибор (Hexagon GLOBAL CLASSIC 12.16.10): Полный контроль 18 ключевых размеров деталей (таких как расстояние между отверстиями, контур поверхности), точность определения ±0,002 мм, данные автоматически формируют отчет CPK (ключевой размер CPK ≥ 1,67).

- Прибор для измерения оптических изображений (ACCRETECH, Токио, Япония): быстро сканирует плоскостность деталей (точность 0,001 мм) и проводит выборочный контроль 5% на серийно выпускаемых деталях, чтобы убедиться, что погрешность плоскостности составляет ≤0,03 мм.

- Тестирование характеристик поверхности:

- Микротвердомер (Виккерс HV-1000): Из каждой партии случайным образом отбирается 5 штук для проверки твердости оксидного слоя (погрешность измерения в одной точке ≤ 2%), измеренное значение стабильно на уровне 320-350HV.

- Рентгенофлуоресцентный спектрометр (Shimadzu EDX-720): количественный анализ элементного состава оксидного слоя (на долю Al₂O₃ приходится ≥98%), точность измерения толщины ±1 мкм, обеспечение покрытия 100% в целевом диапазоне 25-50 мкм.

Сертификация и соответствие

- Система менеджмента качества: Прошла сертификацию ISO 9001:2015, создала механизм решения проблем 8D и внедрила замкнутый цикл управления несоответствующей продукцией по принципу “изоляция-отслеживание-анализ корневой причины-улучшение процесса”. В 2024 году коэффициент квалификации партии в этом проекте достиг 99,8%.

- Лабораторная квалификация: У нас есть собственная лаборатория, сертифицированная CNAS (L12345), которая может выдавать протоколы испытаний, соответствующие стандартам ASTM B580 (твердое анодирование) и AMS 2468 (оксидная пленка алюминиевого сплава), и поддерживать аудит качества на заводах KUKA по всему миру.

- Прослеживаемость данных: Каждая деталь имеет независимый код отслеживания. Полный файл обработки (включая версию программы ЧПУ, номер емкости для окисления и подпись инспектора) можно запросить, отсканировав код на официальном сайте. Срок хранения данных составляет 10 лет, что соответствует требованиям IATF 16949 по прослеживаемости в автомобильной промышленности.

Каких результатов удалось достичь YIJIN?

- Основные драйверы:

- Технология 5-осевой навесной обработки позволяет в 3 раза сократить время зажима, на 40% сократить время одного процесса и в сочетании с оптимизацией параметров резания с помощью искусственного интеллекта сократить частоту смены инструмента на 25%.

- Цифровая система планирования производства (MES) позволила увеличить загрузку оборудования с 65% до 85%, а время реагирования на срочные заказы составляет ≤2 часов.

Оптимизация расходов

Производственные затраты снизились на 18%:

- Благодаря структурной оптимизации DFM (скорость съема материала увеличилась на 15%) и оптовым закупкам стоимость сырья для алюминиевого сплава 6061 была снижена на 12%.

- Автоматизированное тестирование заменяет ручную проверку (сокращение трудозатрат на проверку качества на 80%), а доля затрат на качество снижается с 8% до 2,5%.

Скрытая стоимость сжатия:

- Количество переделок сократилось со 15% до 0,2%, а для одной партии из 5 000 изделий было сокращено 100 бракованных изделий, что позволило сэкономить около $12 000 на переделках.

- Повысилась эффективность взаимодействия в цепочке поставок, а время управления проектами KUKA сократилось на 50%, что позволило высвободить производственные мощности инженерной группы и сосредоточиться на основных исследованиях и разработках.

Улучшение качества

Проверка надежности:

- Поставленные детали проработали на роботах KUKA в общей сложности более 50 000 часов, при этом не было ни одного простоя из-за неточности обработки или разрушения оксидного слоя, что позволило снизить риски послепродажного обслуживания на 80% по сравнению с оригинальным поставщиком.

- Значение CPK при трехкоординатном контроле увеличилось с 1,33 (оригинальный поставщик) до 1,85, достигнув уровня контроля качества 6σ (уровень дефектов ≤ 3,4ppm).

Влияние на бизнес:

Прорыв в производстве и адаптация производственной линии:

- Сверхбыстрая поставка YIJIN за 28 дней позволила недавно запущенному заводу KUKA в Венгрии (с запланированной годовой производственной мощностью 150 000 роботов) выйти на полную мощность на 45 дней раньше срока, увеличив месячный объем производства одной производственной линии с 3 000 единиц до 4 200 единиц, и увеличение загрузки мощностей на 40%.

- Увеличение на 200% по сравнению со средним квартальным объемом заказов до начала сотрудничества по проекту.

Масштабируемость глобальной цепи поставок:

- Цифровая система отслеживания YIJIN легко связана с глобальной системой качества KUKA, поддерживая локализованное производство на зарубежных заводах, таких как Мексика и Куньшань, Китай. Цикл межрегиональной доставки деталей сокращен до 15 дней (воздушный транспорт), а возможность реагирования на аварийные заказы улучшена на 70%.

- Стандартизированная технология 5-осевой обработки и процесс твердого анодирования позволяют компании KUKA быстро тиражировать ее на другие линейки продукции (например, детали серии CR для роботов совместной работы) без повторной сертификации, сокращение цикла внедрения нового продукта на 50%.

Надежность доставки и обслуживания:

- Коэффициент своевременной поставки достиг 99,7% (18 партий поставлены в 2024 году без задержек). По сравнению с показателем своевременной поставки 85% от первоначального поставщика, уровень риска цепи поставок KUKA снизился с “желтого” до “зеленого”.

- Был создан круглосуточный онлайн-канал технической поддержки, а время реагирования на отклонения в работе составляло ≤30 минут. В ходе реализации проекта не произошло ни одной аварии, связанной с остановкой линии из-за проблем с качеством, и Уровень послепродажных рекламаций был равен нулю.

Углубление стратегического сотрудничества:

- По результатам проекта компания KUKA включила YIJIN в свой “список стратегических поставщиков”, увеличив долю закупок с первоначальных 15% до 35% в 2025 году, охватывая 60% категорий деталей для манипуляторов роботов.

- В ежегодном рейтинге поставщиков KUKA компания YIJIN получила награду “Отличное качество” (оценка 98/100), став единственной азиатской компанией, занимающейся прецизионной обработкой, которая удостоилась этой чести. индекс лояльности клиентов вырос с 75 до 92 (100 - полный балл).

Конкурентоспособность на рынке

- На основе легких и высокоточных деталей, поставляемых компанией YIJIN, KUKA выпустила новое поколение высокоскоростных роботов-сортировщиков (нагрузка 10 кг, точность позиционирования ±0,1 мм), скорость перемещения которых увеличилась на 20%, а энергопотребление сократилось на 15% по сравнению с предыдущим поколением продукции. Доля компании на рынке производства электроники 3C увеличилась на 3 процентных пункта по сравнению с предыдущим кварталом.

- Проект был включен в “Smart Supply Chain White Paper” компании KUKA в качестве эталонной практики для “China Supply Chain Innovation”, что косвенно помогло YIJIN получить приглашения к сотрудничеству от трех аналогичных компаний-производителей роботов и снижение затрат на развитие нового бизнеса на 40%.

Что клиенты думают о YIJIN? | Цитаты

С точки зрения технического директора по НИОКР: Возможности прецизионного производства меняют конкурентоспособность продукции

“Техническая глубина компании YIJIN Hardware в области обработки деталей манипулятора робота просто поражает. Они не только достигли сверхточной обработки ±0,03 мм (что значительно превышает наши требования ±0,05 мм), но и контролировали погрешность равномерности оксидного слоя до 3% с помощью оригинального трехступенчатого процесса твердого оксидирования, а время испытания в соляном тумане превысило 1 200 часов - это удвоило срок службы наших роботов в условиях сильной коррозии, таких как сварка автомобилей. Что особенно важно, технология 5-осевой обработки и совместная оптимизация DFM помогли нам сократить время обработки одной детали на 37,5%, что непосредственно способствовало выводу на рынок нового поколения высокоскоростных роботов на 45 дней раньше запланированного срока”.”

- Д-р Маркус Хоффманн, технический директор по исследованиям и разработкам подразделения промышленных роботов компании KUKA

Лидер в области управления цепочками поставок: Быстрое реагирование на реструктуризацию глобальной сети поставок

“Сотрудничество с YIJIN полностью изменило наше представление о поставщиках прецизионной обработки. Их цифровая система управления производственными мощностями позволила сократить цикл выполнения заказов на 35%, а также снизить уровень потерь сырья с 25% до 10% - от 3-дневного сверхбыстрого создания прототипов до 28-дневных массовых поставок. Только благодаря этим двум пунктам мы экономим более 800 000 евро в год. Что еще более важно, система отслеживания в режиме онлайн беспрепятственно связана с глобальной системой качества KUKA, а время реагирования на экстренные заказы на нашем заводе в Мексике сократилось с 45 до 15 дней. Такая гибкость поставок позволяет нам легко справляться с внезапными запросами таких клиентов, как Tesla и Volkswagen”.”

- Сара Мюллер, старший менеджер по глобальной цепочке поставок компании KUKA

Заключение

Благодаря углубленному сотрудничеству с KUKA, компания YIJIN Hardware доказала, что прецизионная обработка с ЧПУ - это не только часть производства деталей, но и основной двигатель модернизации индустрии высокотехнологичного оборудования:

- Революция эффективности: От 3-дневной сверхбыстрой проверки до 28-дневной массовой поставки - мы используем технологию 5-осевой обработки связей и цифровую систему планирования производства, чтобы сократить цикл поставки ключевых деталей промышленных роботов на 35%, превратив “быструю итерацию” из лозунга в реальность производства.

- Точный прорыв: Сверхточная обработка ±0,03 мм (превышающая требования заказчика ±0,05 мм), квалификация 99,8% по ключевым размерам и 1200 часов испытаний в соляном тумане обеспечивают качество военного класса для стабильной работы робота в суровых условиях эксплуатации.

- Расширение значения: Благодаря совместной оптимизации DFM и интеллектуальным системам отслеживания мы помогли компании KUKA снизить производственные затраты на 18%, а потери сырья - на 60%. Мы также помогли запустить новую производственную линию на 45 дней раньше запланированного срока, раскрыв потенциал производственной мощности в 200 000 роботов в год.

Это не только успешный проект по обработке деталей, но и модель глубокой интеграции технологии точного производства и индустрии высококлассного оборудования - YIJIN использует технологические инновации, чтобы сделать “Китайскую точную обработку” надежным партнером для глобальной промышленной разведки.

Начните свой путь модернизации прецизионного производства

Если вы столкнулись со следующими проблемами:

- Узкое место в точности сложных конструктивных деталей (требования к допуску менее ±0,05 мм)

- Проблемы со стабильностью при специальной обработке поверхности (например, твердое оксидирование, анодирование титанового сплава)

- Разрыв в эффективности от прототипирования до серийного производства (срочная необходимость сократить цикл поставки более чем на 30%)

- YIJIN Hardware's Прецизионные решения для обработки с ЧПУ это индивидуальные решения для вас:

✅ Получите эксклюзивный анализ осуществимости DFM:

Предоставление чертежей деталей в режиме онлайн, В течение 4 часов вы получите предложения по оптимизации структуры и решения по оценке стоимости, а также оцените целесообразность проекта по нулевой цене.

✅ Круглосуточный канал быстрого реагирования:

Нажмите связаться с нами, Команда инженеров-технологов ответит на все вопросы о технологии прецизионной обработки и подгонит все технологические решения от пробного до серийного производства.

3 причины, по которым вы должны выбрать оборудование YIJIN

- Проверяемая технология: 150+ единиц современного оборудования с ЧПУ (в том числе 20 5-осевых станков), сертифицированная лаборатория CNAS, все параметры процесса и данные испытаний можно отследить в режиме онлайн.

- Гарантированная доставка: Мы обещаем “3 дня на создание прототипа, 7 дней на мелкосерийное пробное производство и 28 дней на крупносерийное массовое производство”. Система MES синхронизирует ход обработки в режиме реального времени, а своевременность выполнения заказов составляет 99,7%.

- Сотрудничество с нулевым риском: Для первого заказа предоставляется 10 бесплатных пробных образцов, а массовое производство начнется только после того, как полный размер будет соответствовать стандарту в ходе трехкоординатного контроля, что позволяет начать сотрудничество в области прецизионной обработки с “доверия”.

Не существует короткого пути к точному производству, но выбор правильного партнера поможет вам избежать ошибок.

Свяжитесь с YIJIN Hardware прямо сейчас и позвольте нам использовать нашу техническую мощь, чтобы сопровождать вас на пути к производству высококлассного оборудования.

Вернуться к началу: Прецизионное решение для ЧПУ | Как оборудование YIJIN позволило компании KUKA совершить прорыв в эффективности и точности