Технологический драйв Yijin Hardware для инноваций в производстве ABB

Являясь мировым лидером в производстве роботов, компания АББ столкнулась с серьезными проблемами в высокоточная обработка с ЧПУ производство компонентов. Опираясь на передовые технологии ЧПУ и профессиональную команду, Yijin Hardware разработала для ABB прецизионное решение с ЧПУ, добившись двойного улучшения эффективности и точности производства, значительно снизив процент брака и значительно повысив конкурентоспособность на рынке.

История клиента

АББ является ведущим мировым предприятием в области электротехники и автоматизации, охватывающим множество областей, таких как электроэнергетика, промышленная автоматизация и робототехника. Она предъявляет чрезвычайно высокие требования к точности и надежности обработки на станках с ЧПУ. Это сотрудничество направлено на дальнейшее повышение качества и эффективности обработки деталей и укрепление лидирующих позиций в отрасли.

Анализ основных болевых точек

Крах стабильности качества: 22% деталей подверглись отслоению покрытия из карбида вольфрама из-за чрезмерной шероховатости поверхности (Ra0.7), что привело к ежемесячным затратам на доработку в размере 420 000 евро, а 3% готовых роботов потребовали полной замены оборудования.

Неконтролируемый цикл доставки: Эффективность обработки материала NITRONIC 60 была низкой и требовала специализированных Материалы для обработки на станках с ЧПУ экспертизы, что привело к задержке поставок на 9 дней, 4 остановкам линии окончательной сборки, единовременным убыткам в размере 3 млн евро, а уровень выполнения заказов за квартал упал до 78%.

Несбалансированность затрат и выгод: Стоимость обработки одного компонента выросла на 28%, годовая стоимость закупок превысила бюджет на 22%, а маржа прибыли снизилась на 5 процентных пунктов.

Неэффективные решения прошлого

- Обновление технического стандарта: Старение оборудования привело к тому, что точность обработки достигла лишь класса IT8 (требовался класс IT6).

- Интеграция цепей поставок: Срок службы инструмента сократился до 4 часов, а эффективность обработки снизилась на 18%.

- Стратегическое замещение поставщиков: Стоимость единицы продукции выросла в 2,3 раза, а цикл поставки увеличился до 21 дня.

Возможность сотрудничества и ядро решений

Основываясь на выявленных основных возможностях, обе команды наметили четкую схему сотрудничества, обеспечив согласование целей, ресурсов и сроков.

Сотрудничество Путь достижения

Техническая команда ABB обнаружила технический обзор официального сайта Yijin Hardware через поиск Google, а также технические статьи в LinkedIn и положительные отзывы на платформе Trustpilot, что привело к первой технической стыковке.

Факторы, влияющие на принятие решений

Проверка цифрового двойника: Погрешность моделирования данных облачной системы имитации и реальной выборки ≤ 3%.

Динамический контроль толерантности: Поддерживается онлайн-запрос допуска ±0,015 мм, дистанционный контроль плоскостности ≤ 0,02 мм.

Онлайновый оборот: Время отклика на заказ сократилось до 4 часов, цифровая обработка документов на 72 часа быстрее, чем в других отраслях.

Обслуживание полного цикла: Круглосуточный запрос данных, отклик на ошибку ≤ 1,5 часа.

Индивидуальные решения и технологические инновации

Используя модульный подход, сочетающий современное оборудование с интеллектуальной оснасткой и адаптивным управлением процессом, мы предлагаем индивидуальные производственные решения, точно соответствующие спецификациям каждого клиента.

Техническая и технологическая архитектура

Наша технологическая структура построена на единой платформе управления, которая легко интегрирует цифровой мониторинг, автоматизированные рабочие процессы и модульные компоновки оборудования для достижения максимальной эффективности и отслеживания.

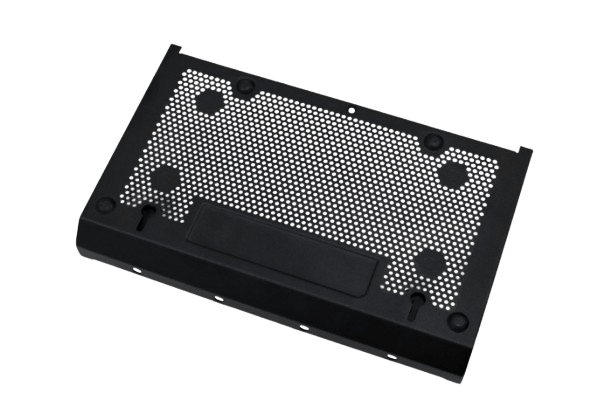

Конфигурация основного оборудования

Немецкая DMG 5-осевая обработка с ЧПУ центр, скорость вращения шпинделя 42 000 об/мин, точность позиционирования ±0,008 мм.

Швейцарская электроэрозионная формовочная машина GF, обеспечивающая точность положения системы отверстий ≤ 0,01 мм.

Инновационные технологии производства инструментов

Японские инструменты Kyocera из керамики CBN, срок службы 12 часов на кромку (традиционные - всего 4 часа).

Система контроля инструмента в реальном времени отслеживает износ, автоматически меняет инструмент при превышении 0,1 мм.

Технология обработки материалов

Черновая обработка: 150м/мин + низкотемпературная MQL смазка, удаление 90% припуска.

Полуфиниш: 180 м/мин + компенсация тепловой деформации, корректировка теплового удлинения шпинделя ≤ 0,005 мм.

Отделка: Высокоскоростное фрезерование 200 м/мин, шероховатость поверхности уменьшился до Ra0,35.

Программное обеспечение и системы автоматизации

- Программное обеспечение HyperMill 2024 SP2, эффективность резки увеличена на 35%

- Система принятия решений о параметрах резания AI, стабильность обработки увеличена на 60%.

- Цифровая модель двойника, погрешность прогнозирования деформации детали ≤ 0,008 мм.

Индивидуальные и инновационные технологии

Используя передовые достижения материаловедения и интеллектуальную автоматизацию, наш специализированный набор технологий обеспечивает исключительную точность, гибкость и производительность на всех этапах производства.

Приспособления и оснастка

- Двухпозиционная оснастка для термоконтроля: Крепление из углеродного волокна контролирует температуру ≤ 80℃, деформация зажима ≤ 0,005 мм

- Электромагнитная индукционная джиг: Сила адсорбции 12 Н/см2Эффективность зажима увеличилась на 70%.

Инновационные технологии обработки

- Ультразвуковая вибрационная резка: Усилие резания уменьшилось на 38%, скорость износа инструмента уменьшилась на 55%, непрерывная обработка в течение 40 часов без смены инструмента.

- Лазерное ударное упрочнение: Прочность сцепления покрытия увеличилась на 42%, при испытании соляным туманом в течение 1000 часов площадь отслоения < 1%.

Проектирование для обеспечения технологичности

- Оптимизация структурной топологии: Эффективность обработки увеличилась в 6 раз, что позволило избежать появления микротрещин на поверхности.

- Динамическое согласование допусков: Квалифицированная зона обработки увеличена на 30%, срок службы инструмента увеличен на 40%.

Система контроля качества

Система сквозного контроля качества сочетает в себе мониторинг в режиме реального времени и тщательный контроль партий продукции, что позволяет выявлять аномалии на каждом этапе и постоянно совершенствовать процесс.

Прецизионное обнаружение и контроль допусков

Обнаружение в режиме онлайн: Срабатывает датчик износа инструмента каждые 3 детали, допуск стабилизирован на уровне ±0,015 мм.

Измерение в автономном режиме: КИМ определяет 21 ключевой размер, CPK ≥ 1,67.

Специальные технологии обнаружения

Испытание на прочность сцепления покрытия: Прочность на вырывание ≥ 50 МПа, класс испытания на поперечный разрез 0.

Неразрушающий контроль: Чувствительность ультразвукового контроля Φ0,3 мм, скорость образования микротрещин снижена до 0,3%.

Сертификация менеджмента качества

Сертифицировано по ISO 9001:2015, ISO 14001:2015, соответствует стандартам VDA 6.3.

Безопасность данных сертифицирована по стандарту ISO 27001, передача данных в зашифрованном виде AES-256.

Количественно измеримые результаты успеха

Отслеживая ключевые показатели эффективности по операциям, качеству и финансовым показателям, мы можем наглядно продемонстрировать значительные достижения, достигнутые благодаря оптимизированным процессам и технологиям.

Повышение эффективности

- Время обработки одной детали сократилось с 75 минут до 28 минут (↓62,7%), а цикл поставки - с 21 дня до 9 дней.

- Срок службы инструмента увеличился до 12,4 часов на кромку, коэффициент использования оборудования вырос с 55% до 89%, OEE увеличился с 62% до 88%.

- Экономия затрат на инструмент составила 2,37 млн. евро/год, ежемесячное потребление электроэнергии сократилось на 18 000 кВт/ч.

Улучшение качества

- Показатель несоответствия покрытия снизился с 18% до 0,8%, показатель отслаивания при испытании в соляном тумане снизился до 0.

- Шероховатость поверхности достигла Ra0.35 (12.5% превышает требования), ключевой размер CPK увеличился до 1.72 (30% превышает требования отрасли).

Влияние на бизнес

- Стоимость закупок снизилась на 28%, годовая экономия составила 12 миллионов евро, стоимость переделки ↓91,4%.

- Скорость оборота запасов увеличилась с 4,2 раза/год до 7,8 раза/год, производственные мощности выросли на 35 000 роботов.

- Доля рынка автомобильной промышленности увеличилась с 18% до 22% благодаря передовым автомобильная обработка с ЧПУ, ежегодный новый доход 170 миллионов евро.

Оценки старших клиентов

- Йенс Шмидт, директор по технологическим исследованиям и разработкам: Ультразвуковая вибрационная резка обеспечивает интеграцию процессов, компенсация тепловой деформации контролирует колебания точности ≤ 0,01 мм.

- Мария Гарсия, вице-президент по глобальным закупкам: Годовая экономия 12 миллионов евро, цикл доставки срочных заказов сокращен до 5 дней.

- Томас Браун, директор по операциям с цепочками поставок: При испытании в соляном тумане не произошло отслаивания, коэффициент оборачиваемости запасов увеличился на 85,7%.

Заключение и инициативы действий

Компания Yijin Hardware решила проблему обработки NITRONIC 60 с помощью технологических инноваций в области ЧПУ, добилась двойного прорыва в эффективности и точности, сэкономила 12 миллионов евро ежегодных расходов на закупки и помогла ABB выиграть высококлассные тендеры.

Бесплатная диагностика процесса: Получите индивидуальное решение в течение 48 часов (включая моделирование параметров резки).

Download technical whitepaper: Visit ABB Case for the full process guide.

"Не существует несокрушимых материальных барьеров, есть только неактивированные технологические возможности благодаря инновациям". - Томас Браун, директор по глобальным операциям цепочки поставок, АББ

Вернуться к началу: Прецизионные решения с ЧПУ