Lösung für CNC-Teile für die Luft- und Raumfahrt

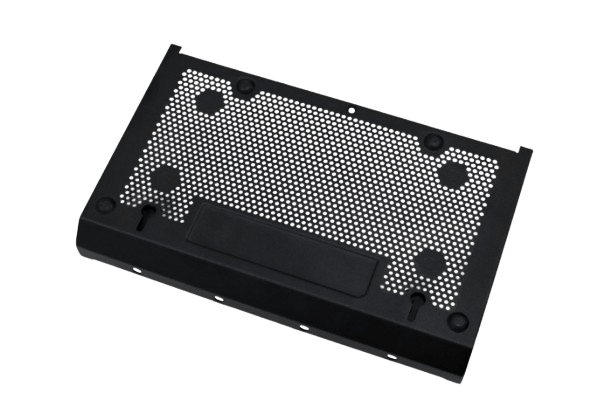

Dieses Produkt wird in der Hauptschlammklammer für die Luftfahrt verwendet. Es ist aus A7075-T6 hergestellt und seine Oberflächenbehandlung ist hart eloxiert. Es wird geliefert an Dassault Aircraft Manufacturing Company von Frankreich. In der Anfangsphase vertraut Dassault uns nicht, dass wir Flugzeugzubehör herstellen können. Unser Vertrieb und die Beschaffungs- und Technologieabteilung von Dassault Aircraft Manufacturing Company haben sich intensiv ausgetauscht, z. B. über unsere erfolgreiche Zusammenarbeit mit China Southern Airlines, z. B. mit Boeing-Tochtergesellschaften, und haben Dassault Aircraft Manufacturing Company eingeladen, unsere Fabrik in Shenzhen, China, zu besuchen. Dassault Aircraft Manufacturing Company ist von unserer Professionalität und Aufrichtigkeit beeindruckt und ist bereit, einen Probeauftrag zu erteilen, wenn der Probeauftrag sie beeindruckt hat. Dieser Zellstoffordner ist unser erstes Produkt in Zusammenarbeit mit Dassault Aircraft Manufacturing Company.

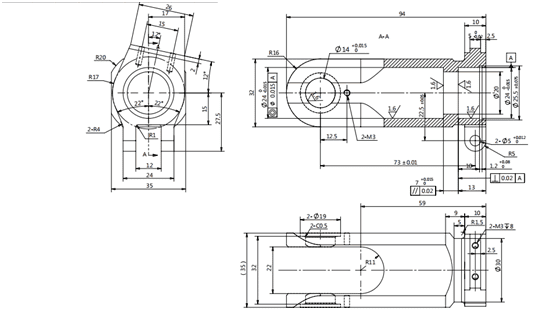

Der Außendurchmesser dieses Produkts ist 35 mm und die Länge beträgt 94 mm. Die Schwierigkeit bei der Verarbeitung liegt in der ersten Verwendung von Drehen und Fräsen. und dann CNC-Bearbeitung. Lange zeitaufwendig, hohe Präzisionsanforderungen, hohe Genauigkeit für sekundäre Spannen.

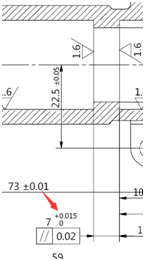

Wie in den obigen Zeichnungen zu sehen ist, besteht die Schwierigkeit bei der Verarbeitung dieser Haupt-Zellstoffklammer nur darin, dass die Tiefe des mittleren Lochs 7-0, +0,015 beträgt. Wenn es nach der traditionellen Bohrmethode verarbeitet wird, kann die Tiefentoleranz des Mittellochs nicht garantiert werden, nachdem die technische Abteilung von YIJIN Hardware und die Konstruktionsabteilung gemeinsam studiert und wiederholt getestet haben und schließlich die mesoporöse mittels Kupferentladung nach Abschluss der Verarbeitung fertiggestellt haben. Die Erforschung dieser Technologie und die Schnelligkeit und Professionalität bei der Lösung des Problems gewann die Höhe der französischen Dassault Aircraft Manufacturing Company. Bewerten Sie und erteilen Sie Aufträge, um uns produzieren zu lassen und eine solide Grundlage für eine kontinuierliche Zusammenarbeit zu schaffen!

Detaillierte Auswertung der Bearbeitungsgenauigkeit

Die Bearbeitungsgenauigkeit ist der Grad der Übereinstimmung zwischen den drei geometrischen Parametern der tatsächlichen Oberflächengröße, der Form und der Lage des Teils nach der Bearbeitung und den in der Zeichnung geforderten idealen geometrischen Parametern. Der ideale geometrische Parameter ist die durchschnittliche Größe in Bezug auf die Größe; im Falle der Oberflächengeometrie ist es ein absoluter Kreis, Zylinder, Ebene, Kegel und gerade Linie; in Bezug auf die gegenseitige Position der Oberflächen ist es absolut parallel, vertikal, koaxial, symmetrisch, etc. Die Abweichung zwischen den tatsächlichen geometrischen Parametern des Werkstücks und den idealen geometrischen Parametern wird als Bearbeitungsfehler bezeichnet.

Yijin Hardware hat mehr als 20 Jahre Erfahrung in der Bearbeitung von technischen Bedienern, um die Genauigkeit der Verarbeitung zu kontrollieren. Die Verwendung von 3D-Design-Dienstleistungen ist der Schlüssel zu unserem Prozess, da es uns ermöglicht, detaillierte digitale Modelle und Simulationen zu erstellen, bevor der Bearbeitungsprozess beginnt. Dadurch wird sichergestellt, dass alle Teile nach genauen Spezifikationen gefertigt werden, was Fehler minimiert und die Gesamteffizienz der Produktion verbessert.

Eine kurze Einführung in die Verarbeitungsgenauigkeit

Die Bearbeitungsgenauigkeit wird hauptsächlich bei der Herstellung von Produkten verwendet. Bearbeitungsgenauigkeit und Bearbeitungsfehler sind Begriffe, die zur Bewertung der geometrischen Parameter der Bearbeitungsfläche verwendet werden. Die Bearbeitungsgenauigkeit wird durch Toleranzklassen gemessen. Je kleiner der Wert der Toleranzklasse ist, desto höher ist die Genauigkeit; der Bearbeitungsfehler wird durch einen numerischen Wert ausgedrückt. Je größer der Wert ist, desto größer ist der Fehler. Hohe Bearbeitungsgenauigkeit bedeutet kleine Bearbeitungsfehler.

Es gibt 20 Toleranzstufen von IT01, IT0, IT1, IT2, IT3 bis IT18. Unter ihnen zeigt IT01 an, dass das Teil die höchste Bearbeitungsgenauigkeit hat, und IT18 zeigt an, dass das Teil die niedrigste Bearbeitungsgenauigkeit hat. Im Allgemeinen weisen IT7 und IT8 eine mittlere Bearbeitungsgenauigkeit auf. Die tatsächlichen Parameter, die mit einer beliebigen Bearbeitungsmethode ermittelt werden, sind nicht absolut genau.

Solange sich der Bearbeitungsfehler innerhalb des in der Zeichnung des Werkstücks geforderten Toleranzbereichs befindet, gilt die Bearbeitungsgenauigkeit als gewährleistet, wenn man die Funktion des Werkstücks betrachtet. Die Bearbeitungsgenauigkeit ist untrennbar mit qualifizierten Fachkräften und einer hervorragenden, modernen Ausrüstung verbunden. Yijin Hardware verfügt nicht nur über geschultes technisches Personal, sondern verwendet auch fortschrittliche Präzisionsmaschinen wie 3-Achsen, 4-Achsen, 5-Achsen und CNC-Drehmaschinen aus Deutschland und der Schweiz. Ausrüstung zur Gewährleistung der Genauigkeit.

Der Unterschied zwischen Genauigkeit und Präzision

Genauigkeit

Bezieht sich auf den Grad der Übereinstimmung zwischen dem erzielten Messergebnis und dem wahren Wert. Die hohe Messgenauigkeit bedeutet, dass der Systemfehler gering ist. Zu diesem Zeitpunkt weicht der Durchschnittswert der Messdaten vom wahren Wert ab, aber die Daten sind gestreut, d.h. die Größe des zufälligen Fehlers ist nicht klar.

Präzision

Bezieht sich auf die Reproduzierbarkeit und Konsistenz der Ergebnisse, die bei wiederholten Messungen mit derselben Rückstellprobe erzielt werden. Es ist möglich, dass die Präzision hoch, die Genauigkeit jedoch nicht genau ist. Die drei Ergebnisse, die mit einer Länge von 1 mm erzielt wurden, sind beispielsweise 1,051 mm, 1,053 mm und 1,052 mm. Obwohl ihre Präzision hoch ist, sind sie nicht genau. Die Genauigkeit gibt die Richtigkeit der Messergebnisse an, während die Präzision die Wiederholbarkeit und Reproduzierbarkeit der Messergebnisse angibt. Präzision ist eine Voraussetzung für Genauigkeit. Yijin Hardware verfügt auch über fortschrittliche Mess- und Prüfgeräte, dreidimensionale Prüfgeräte, zweidimensionale Prüfgeräte, usw.

Maßgenauigkeit

Bezieht sich auf den Grad der Übereinstimmung zwischen der tatsächlichen Größe des Werkstücks nach der Bearbeitung und der Mitte des Toleranzfelds der Werkstückgröße.

Form-Genauigkeit

Bezieht sich auf den Grad der Übereinstimmung zwischen der tatsächlichen Geometrie der Oberfläche des bearbeiteten Teils und der idealen Geometrie.

Positionsgenauigkeit

Bezieht sich auf die tatsächliche Differenz der Positionsgenauigkeit zwischen den relevanten Oberflächen des Teils nach der Bearbeitung.

Gegenseitige Beziehung

Im Allgemeinen sollte bei der Konstruktion von Maschinenteilen und der Festlegung der Bearbeitungsgenauigkeit von Teilen darauf geachtet werden, dass der Formfehler innerhalb der Positionstoleranz liegt und der Positionsfehler kleiner als die Maßtoleranz ist. Das heißt, bei Präzisionsteilen oder wichtigen Oberflächen von Teilen müssen die Anforderungen an die Formgenauigkeit höher sein als die Anforderungen an die Positionsgenauigkeit, und die Anforderungen an die Positionsgenauigkeit müssen höher sein als die Anforderungen an die Maßgenauigkeit.

Verfahren zur Verbesserung der Bearbeitungsgenauigkeit

1. Einstellen des Verarbeitungssystems

Einstellung des Probeschnitts

Durch Probeschneiden-Messung, die Größe-Anpassung der Schneidkapazität des Werkzeugs-Schneiden durch Schneiden-Wiederholung Schneiden, und so weiter, bis die erforderliche Größe erreicht ist. Diese Methode hat eine niedrige Produktionseffizienz und wird hauptsächlich für die Einzelteil-Kleinserienproduktion verwendet.

Anpassungsmethode

Durch die Einstellung der relativen Positionen von Werkzeugmaschine, Vorrichtung, Werkstück und Werkzeug im Voraus werden die gewünschten Abmessungen erreicht. Diese Methode hat eine hohe Produktivität und wird hauptsächlich für die Massenproduktion verwendet.

2. Reduzieren Sie Werkzeugmaschinenfehler

1) Verbesserung der Fertigungsgenauigkeit von Spindelkomponenten

Dies sollte die Genauigkeit der Lagerdrehung verbessern:

① Verwenden Sie hochpräzise Wälzlager;

② Hochpräzise Mehrfachkeile aus hydrodynamischem Öllager;

③Verwendung hochpräziser hydrostatischer Lager

Sollte die Genauigkeit der Lagerteile verbessern:

① Verbessern Sie die Bearbeitungsgenauigkeit von Kastenstützbohrungen und Spindelzapfen;

②Verbessern Sie die Bearbeitungsgenauigkeit der Oberfläche des Lagers;

③ Messen und justieren Sie den Rundlaufbereich der entsprechenden Teile, um den Fehler auszugleichen oder zu beseitigen.

2) Richtiges Vorspannen der Wälzlager

① Kann die Lücke beseitigen;

② Erhöhung der Lagersteifigkeit;

③ Homogenisierung der Rollkörperfehler.

3) Die Drehgenauigkeit der Spindel spiegelt sich nicht auf dem Werkstück wider.

3. Reduzieren Sie Fehler in der Übertragungskette

1) Die Anzahl der Getriebeteile ist gering, die Übertragungskette ist kurz und die Übertragungsgenauigkeit ist hoch;

2) Ein wichtiger Grundsatz zur Sicherstellung der Übertragungsgenauigkeit ist die Verwendung der Untersetzung (i <1), und je näher das Ende des Übertragungspaares liegt, desto kleiner sollte das Übersetzungsverhältnis sein;

3) Die Genauigkeit des Endstücks sollte höher sein als bei anderen Übertragungsstücken.

4. Reduzieren Sie den Werkzeugverschleiß

Das Werkzeug muss nachgeschärft werden, bevor der Verschleiß der Werkzeuggröße ein scharfes Verschleißstadium erreicht.

5. Reduzieren Sie die Belastung und Verformung des Verarbeitungssystems

Hauptsächlich aus:

(1) Verbesserung der Steifigkeit des Systems, insbesondere der Schwäche der schwachen Glieder des Verarbeitungssystems;

(2) Verringern Sie die Belastung und ihre Veränderungen.

Verbesserung der Steifigkeit des Systems:

(1) Angemessene bauliche Gestaltung

1) Minimieren Sie die Anzahl der Verbindungsflächen;

2) Verhinderung des Auftretens von lokalen Verbindungen mit geringer Steifigkeit;

3) Die Struktur und die Querschnittsform der Basis und der Stütze sollten vernünftig gewählt werden.

(2) Verbesserung der Kontaktsteifigkeit der Verbindungsfläche

1) Verbesserung der Qualität der Schnittstellen zwischen den Teilen von Werkzeugmaschinenbauteilen;

2) Laden Sie die Maschinenteile vor;

3) Verbessern Sie die Genauigkeit der Werkstückpositionierungs-Referenzebene und reduzieren Sie den Oberflächenrauhigkeitswert.

(3) Angemessene Klemm- und Positionierungsmethoden verwenden

Verringern Sie die Belastung und ihre Veränderungen:

(1) Angemessene Auswahl der Werkzeuggeometrie-Parameter und der Schnittmenge zur Reduzierung der Schnittkraft;

(2) Gruppieren Sie das Rohmaterial, um die Verarbeitungszulage des Rohmaterials auch während der Anpassung zu erhalten.

6. Reduzieren Sie die thermische Verformung des Prozesssystems

(1) Reduzierung der Wärmeerzeugung und Isolierung von Wärmequellen

1) Verwenden Sie eine kleinere Schnittmenge;

2) Wenn die Genauigkeit der Teile hoch ist, trennen Sie die Schrupp- und Schlichtprozesse;

3) Trennen Sie die Wärmequelle so weit wie möglich von der Maschine, um die thermische Verformung der Maschine zu verringern;

4) Für die untrennbaren Wärmequellen wie die Hauptwellenlager, Spindelmutterpaare, Hochgeschwindigkeitsschienenpaare usw. sind die Reibungseigenschaften unter den Aspekten Struktur und Schmierung zu verbessern, die Wärmeentwicklung zu verringern oder wärmeisolierende Materialien zu verwenden;

5) Zwangsluftkühlung, Wasserkühlung und andere Maßnahmen zur Wärmeableitung.

(2) Temperaturgleichgewichtsfeld

(3) Angemessene Werkzeugmaschinenkomponentenstruktur und Montagestandards annehmen

1) Annahme einer thermisch symmetrischen Struktur - im Getriebe sind die Wellen, Lager und Getriebezahnräder symmetrisch angeordnet, um die Temperatur der Gehäusewand einheitlich zu gestalten und die Verformung des Gehäuses zu reduzieren;

2) Wählen Sie vernünftig den Montage-Benchmark für Werkzeugmaschinenteile.

(4) Beschleunigung des Gleichgewichts der Wärmeübertragung;

(5) Kontrollieren Sie die Umgebungstemperatur.

7. Eigenspannung vermindern

(1) Fügen Sie eine Wärmebehandlung hinzu, um innere Spannungen zu beseitigen;

(2) den technologischen Prozess vernünftig gestalten.

Messmethoden

Für die Messung der Bearbeitungsgenauigkeit werden je nach Inhalt und Anforderungen an die Bearbeitungsgenauigkeit unterschiedliche Methoden verwendet. Im Allgemeinen gibt es die folgenden Arten von Methoden:

Je nachdem, ob die gemessene Größe direkt gemessen wird, kann sie in direkte und indirekte Messung unterteilt werden.

Direkte Messung: Messen Sie die gemessenen Parameter direkt, um die gemessene Größe zu erhalten. Verwenden Sie zum Beispiel Messschieber und Komparatoren zum Messen.

Indirekte Messung: Messung der geometrischen Parameter, die mit der gemessenen Größe zusammenhängen, und Ermittlung der gemessenen Größe durch Berechnung.

Es liegt auf der Hand, dass die direkte Messung intuitiver ist, während die indirekte Messung komplizierter ist. Wenn die gemessene Größe oder die direkte Messung die Genauigkeitsanforderungen nicht erfüllt, muss im Allgemeinen eine indirekte Messung durchgeführt werden.

Je nachdem, ob der Ablesewert des Messgeräts direkt den Wert der gemessenen Größe angibt, kann man zwischen absoluter Messung und relativer Messung unterscheiden.

Absolute Messung:

Der Ablesewert gibt direkt die Größe der gemessenen Größe an, z. B. beim Messen mit einem Messschieber.

Relative Messung:

Der Ablesewert zeigt nur die Abweichung der gemessenen Größe von der Standardgröße an. Wenn Sie einen Komparator zur Messung des Wellendurchmessers verwenden, müssen Sie zunächst die Nullposition des Geräts mit einem Block einstellen und dann messen. Der Messwert ist die Differenz zwischen dem Durchmesser der Seitenwelle und der Größe des Blocks. Dies ist die relative Messung. Im Allgemeinen ist die relative Messgenauigkeit höher, aber die Messung ist mühsamer.

Je nachdem, ob die gemessene Oberfläche mit dem Messkopf des Messgeräts in Berührung kommt, unterscheidet man zwischen berührender und berührungsloser Messung.

Berührende Messung: Der Messkopf ist in Kontakt mit der zu messenden Oberfläche, und es wirkt eine mechanische Messkraft. Zum Beispiel beim Messen von Teilen mit einer Messschraube.

Berührungslose Messung: Der Messkopf kommt nicht mit der Oberfläche des gemessenen Teils in Berührung. Durch die berührungslose Messung kann der Einfluss der Messkraft auf das Messergebnis vermieden werden. Zum Beispiel die Verwendung von Projektionsmethoden und Lichtwellen-Interferenzmessungen.

Je nach Anzahl der Messparameter wird sie in Einzelmessung und umfassende Messung unterteilt.

Einzelmessung: Jeder Parameter des geprüften Teils wird separat gemessen.

Umfassende Messung: Die Messung spiegelt den umfassenden Index der relevanten Parameter des Teils wider. Bei der Messung des Gewindes mit einem Werkzeugmikroskop können der tatsächliche Durchmesser des Gewindes, der Halbwinkelfehler des Zahnprofils und der kumulative Fehler der Steigung separat gemessen werden.

Umfassende Messungen sind im Allgemeinen effizienter und zuverlässiger, wenn es darum geht, die Austauschbarkeit von Teilen zu gewährleisten. Sie wird häufig für die Prüfung von Fertigteilen verwendet. Eine einzelne Messung kann den Fehler jedes Parameters separat bestimmen und wird im Allgemeinen für die Prozessanalyse, die Prozessprüfung und die Messung bestimmter Parameter verwendet.

Die Rolle der Messung im Verarbeitungsprozess wird in aktive und passive Messung unterteilt.

Aktive Messung: Das Werkstück wird während der Bearbeitung gemessen, und das Ergebnis wird direkt zur Kontrolle der Bearbeitung des Teils verwendet, um das Auftreten von Abfallprodukten rechtzeitig zu verhindern.

Passive Messung: Die Messung erfolgt nach der Bearbeitung des Werkstücks. Diese Art der Messung kann nur beurteilen, ob die bearbeiteten Teile qualifiziert sind oder nicht, und ist auf die Erkennung und Ausscheidung von Ausschuss beschränkt.

Nach dem Stand der Prüfling im MessprozessSie wird in statische und dynamische Messungen unterteilt.

Statische Messung: Die Messung ist relativ statisch. Zum Beispiel ein Mikrometer zur Messung des Durchmessers.

Dynamische Messung: Relativbewegung zwischen der gemessenen Oberfläche und dem Messkopf während des simulierten Arbeitszustandes während der Messung.

Die dynamische Messmethode kann die Situation widerspiegeln, in der sich das Teil nahe am Gebrauchszustand befindet, was die Entwicklungsrichtung der Messtechnik ist.

Yijin Hardware kann auf eine mehr als 20-jährige Geschichte im Bereich der maschinellen Bearbeitung zurückblicken. Es verfügt über einzigartige Verarbeitungsmethoden und Präzisionskontrolle in der Luft- und Raumfahrt und hat ein umfassendes Qualitätsmanagement-System. Wir haben mehr als 10 erfahrene Lösung Lösungen Ingenieure und mehr als 20 Skilled Betreiber, wenn Sie Fragen zu Hardware-Komponenten haben, oder irgendwelche Probleme, die gelöst werden müssen, können Yijin Hardware kontaktiert werden, und Yijin Hardware wird Ihnen helfen, all dies zu vervollständigen.