Решение для аэрокосмических деталей с ЧПУ

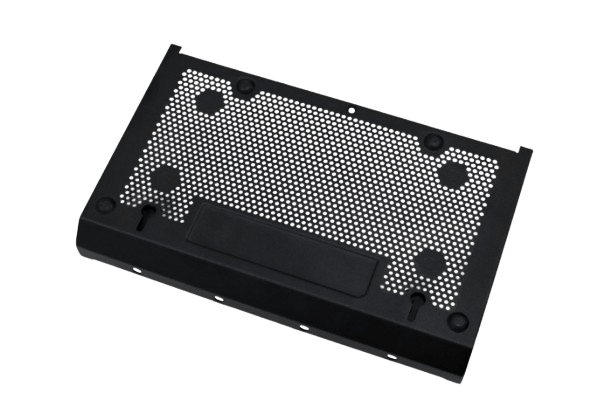

Этот продукт используется в основном шламовом зажиме для авиации. Он изготовлен из A7075-T6, а его поверхность обработана твердым анодированием. Поставляется в Dassault Aircraft Manufacturing Company из Франции. В начале, Dassault не доверяет нам может выполнить авиационные аксессуары, наши продажи с Dassault Aircraft Manufacturing Company's закупок и технологий Департамента углубленного общения, например, наши успешные случаи сотрудничества, такие как наш опыт сотрудничества с China Southern Airlines, такие как случай с дочерними компаниями Boeing, и пригласил Dassault Aircraft Manufacturing Company посетить наш завод в Шэньчжэне, Китай. Dassault Aircraft Manufacturing Company была впечатлена нашим профессионализмом и искренностью и готова разместить пробный заказ, когда пробный заказ произвел на них впечатление. эта основная папка для целлюлозы - наш первый продукт в сотрудничестве с Dassault Aircraft Manufacturing Company.

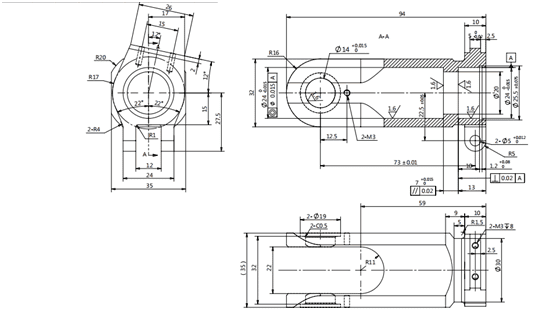

Внешний диаметр этого изделия составляет 35 мм, а длина - 94 мм. Сложность в обработке заключается в первом использовании токарной и фрезерной обработки. а затем обработки с ЧПУ. Длительные временные затраты, высокие требования к точности, высокая точность для вторичного зажима.

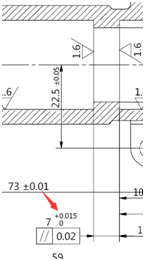

Как показано на рисунках выше, сложность обработки этого основного зажима целлюлозы заключается только в том, что глубина среднего отверстия составляет 7-0, +0.015. Если его обрабатывать традиционным методом сверления, то допуск на глубину среднего отверстия не может быть гарантирован, после того, как технический отдел YIJIN Hardware и инженерный отдел совместно изучили и повторили испытания, и, наконец, завершили мезопористый с помощью медного разряда после завершения обработки. Исследование этой технологии и скорость и профессионализм решения проблемы завоевали высоту французской компании Dassault Aircraft Manufacturing Company. Оценивайте и размещайте заказы, чтобы позволить нам производить и заложить прочный фундамент для дальнейшего сотрудничества!

Подробная интерпретация точности обработки

Точность обработки - это степень соответствия между тремя геометрическими параметрами фактического размера, формы и положения поверхности детали после обработки и идеальными геометрическими параметрами, заданными чертежом. Идеальный геометрический параметр - это средний размер по величине; в случае геометрии поверхности - абсолютный круг, цилиндр, плоскость, конус, прямая линия; в отношении взаимного расположения поверхностей - абсолютно параллельные, вертикальные, коаксиальные, симметричные и т.д. Отклонение между фактическими геометрическими параметрами детали и идеальными геометрическими параметрами называется погрешностью обработки.

Yijin Hardware имеет более чем 20-летний опыт работы с техническими операторами для контроля точности обработки. Использование Услуги 3D-проектирования является ключевым элементом нашего процесса, поскольку позволяет нам создавать подробные цифровые модели и симуляции до начала процесса обработки. Это гарантирует, что все детали будут изготовлены в точном соответствии со спецификациями, что минимизирует ошибки и повышает общую эффективность производства.

Краткое введение в точность обработки

Точность обработки в основном используется для производства продукции. Точность обработки и погрешности обработки - термины, используемые для оценки геометрических параметров обрабатываемой поверхности. Точность обработки измеряется классами допусков. Чем меньше значение класса, тем выше точность; погрешность обработки выражается числовым значением. Чем больше значение, тем больше погрешность. Высокая точность обработки означает малую погрешность обработки.

Существует 20 уровней допусков - от IT01, IT0, IT1, IT2, IT3 до IT18. Среди них IT01 означает, что деталь имеет самую высокую точность обработки, а IT18 - самую низкую точность обработки. Как правило, IT7 и IT8 имеют средние показатели точности обработки. Фактические параметры, полученные с помощью любого метода обработки, не будут абсолютно точными.

С точки зрения функции детали, пока погрешность обработки находится в пределах допуска, требуемого чертежом детали, считается, что точность обработки гарантирована. Точность обработки неотделима от квалифицированных технических операторов и отличного современного оборудования. Yijin Hardware не только имеет квалифицированных технических операторов, но и использует передовое оборудование, такое как 3 оси, 4 оси, 5 осей и токарные станки с ЧПУ из Германии и Швейцарии. Оборудование обеспечивает точность.

Разница между точностью и прецизионностью

-

Точность

Означает степень близости полученного результата измерения к истинному значению. Высокая точность измерения означает, что ошибка системы мала. В это время среднее значение данных измерений отклоняется от истинного значения, но данные разбросаны, то есть размер случайной ошибки не ясен.

-

Точность

Относится к воспроизводимости и согласованности результатов, полученных при повторных измерениях с использованием одного и того же резервного образца. Возможно, что точность высока, но не точна. Например, три результата, полученные при использовании длины 1 мм, составляют 1,051 мм, 1,053 и 1,052 соответственно. Хотя их точность высока, они не точны. Точность указывает на точность результатов измерений, а точность - на повторяемость и воспроизводимость результатов измерений. Точность является необходимым условием для точности. Yijin Hardware также имеет передовое измерительное оборудование и испытательное оборудование, оборудование для трехмерного тестирования, оборудование для двухмерного тестирования и т.д.

-

Точность размеров

Означает степень соответствия между фактическим размером детали после обработки и центром зоны допуска на размер детали.

-

Точность формы

Означает степень соответствия между фактической геометрией поверхности обрабатываемой детали и идеальной геометрией.

-

Точность позиционирования

Относится к фактической разнице точности положения между соответствующими поверхностями детали после обработки.

Взаимоотношения

Как правило, при проектировании деталей машин и определении точности обработки деталей необходимо следить за тем, чтобы погрешность формы находилась в пределах допуска положения, а погрешность положения была меньше, чем допуск размера. То есть к прецизионным деталям или важным поверхностям деталей требования к точности формы должны быть выше, чем требования к точности положения, а требования к точности положения должны быть выше требований к точности размеров.

Метод повышения точности обработки

1. Настройте систему обработки

Регулировка пробного реза

Путем пробного резания-измерения размера-корректировки режущей способности инструмента-отрезания-дополнительного резания и так далее до достижения требуемого размера. Этот метод имеет низкую эффективность производства и в основном используется для мелкосерийного производства одной детали.

Метод корректировки

Предварительная регулировка взаимного расположения станка, приспособления, заготовки и инструмента позволяет получить требуемые размеры. Этот метод отличается высокой производительностью и используется в основном для массового производства.

2. Сокращение ошибок станков

1) Повышение точности изготовления деталей шпинделя

Это должно повысить точность вращения подшипника:

① Используйте высокоточные подшипники качения;

② Высокоточный многоклиновой масляный гидродинамический подшипник;

③ Использование высокоточных гидростатических подшипников

Позволяет повысить точность изготовления деталей подшипников:

① Повышение точности обработки опорных отверстий коробки и шейки шпинделя;

② Повышение точности обработки поверхности, соответствующей подшипнику;

③ Измерьте и отрегулируйте диапазон радиального биения соответствующих деталей, чтобы компенсировать или устранить ошибку.

2) Правильное предварительное натяжение подшипников качения

① Может устранить зазор;

② Повышение жесткости подшипников;

③ гомогенизация ошибок кузова качения.

3) Точность вращения шпинделя не отражается на заготовке.

3. Сокращение ошибок при передаче данных в цепи передач

1) Количество деталей передачи невелико, цепь передачи короткая, точность передачи высокая;

2) Использование понижающей передачи (i <1) является важным принципом для обеспечения точности передачи, и чем ближе к концу передаточной пары, тем меньше должно быть передаточное отношение;

3) Точность конечной детали должна быть выше, чем у других деталей трансмиссии.

4. Снижение износа инструмента

Инструмент должен быть заточен до того, как износ размера инструмента достигнет стадии резкого износа

5. Уменьшите напряжение и деформацию системы обработки

В основном из:

(1) Повышение жесткости системы, особенно слабых звеньев в системе обработки;

(2) Уменьшите нагрузку и ее изменения.

Повышение жесткости системы:

(1) Разумная конструкция

1) Минимизируйте количество соединительных поверхностей;

2) Предотвратить появление локальных связей с низкой жесткостью;

3) Структура и форма поперечного сечения основания и опоры должны быть выбраны разумно.

(2) Улучшение контактной жесткости соединительной поверхности

1) Улучшить качество сопряжения деталей в узлах станков;

2) Предварительно загрузите детали машины;

3) Повышение точности базовой плоскости позиционирования заготовки и снижение значения шероховатости ее поверхности.

(3) Используйте разумные методы зажима и позиционирования

Уменьшите нагрузку и ее изменения:

(1) Разумный выбор геометрических параметров инструмента и величины резания для снижения силы резания;

(2) Группируйте сырье, чтобы сделать надбавку на переработку сырья даже во время корректировки.

6. Снижение тепловой деформации технологической системы

(1) Снизить выработку тепла и изолировать источники тепла

1) Используйте меньший размер резки;

2) Если точность деталей высока, разделите процессы черновой и чистовой обработки;

3) Максимально отделите источник тепла от машины, чтобы уменьшить тепловую деформацию машины;

4) Для неразделимых источников тепла, таких как подшипники главного вала, винтовые пары гаек, высокоскоростные подвижные пары рельсов и т.д., улучшите их характеристики трения с точки зрения структуры и смазки, уменьшите выделение тепла или используйте теплоизоляционные материалы;

5) Применяется принудительное воздушное охлаждение, водяное охлаждение и другие меры по отводу тепла.

(2) Равновесное температурное поле

(3) Принять разумные стандарты структуры и сборки компонентов станка

1) Использование термосимметричной структуры - в коробке передач валы, подшипники и шестерни расположены симметрично, что позволяет сделать температуру стенок коробки равномерной и уменьшить деформацию корпуса коробки;

2) Разумно выбрать эталон для сборки деталей станка.

(4) Ускорить равновесие теплопередачи;

(5) Контролируйте температуру окружающей среды.

7. Уменьшить остаточное напряжение

(1) Добавьте процесс термообработки для устранения внутреннего напряжения;

(2) Разумно организовать технологический процесс.

Методы измерения

Для определения точности обработки используются различные методы измерения в зависимости от содержания и требований к точности обработки. Как правило, существуют следующие типы методов:

В зависимости от того, является ли измеряемый параметр прямым, его можно разделить на прямое и косвенное измерение.

Прямое измерение: непосредственно измерьте измеряемые параметры, чтобы получить измеренный размер. Например, для измерения используются штангенциркули и компараторы.

Косвенное измерение: измерение геометрических параметров, связанных с измеряемым размером, и получение измеренного размера путем вычисления.

Очевидно, что прямое измерение является более интуитивным, а косвенное - более сложным. Обычно, когда измеренный размер или прямое измерение не удовлетворяют требованиям точности, приходится использовать косвенное измерение.

В зависимости от того, указывает ли значение показаний измерительного прибора непосредственно на значение измеряемого размера, измерения можно разделить на абсолютные и относительные.

Абсолютное измерение:

Значение показаний напрямую указывает на размер измеряемой величины, например, при измерении верньерным штангенциркулем.

Относительное измерение:

Значение показаний указывает только на отклонение измеренного размера от стандартного. Если для измерения диаметра вала используется компаратор, необходимо сначала установить нулевое положение прибора с помощью блока, а затем произвести измерение. Измеренное значение - это разница между диаметром бокового вала и размером блока. Это и есть относительное измерение. В целом, точность относительного измерения выше, но измерение более хлопотное.

В зависимости от того, находится ли измеряемая поверхность в контакте с измерительной головкой измерительного прибора, измерения делятся на контактные и бесконтактные.

Контактное измерение: Измерительная головка находится в контакте с контактируемой поверхностью, и на нее действует механическая измерительная сила. Например, измерение деталей с помощью микрометра.

Бесконтактное измерение: Измерительная головка не соприкасается с поверхностью измеряемой детали. Бесконтактное измерение позволяет избежать влияния измерительной силы на результат измерения. Например, использование проекционных методов и интерференционных измерений с помощью световых волн.

В зависимости от количества измеряемых параметров он подразделяется на одиночный и комплексный.

Однократное измерение: каждый параметр тестируемой детали измеряется отдельно.

Комплексное измерение: Измерение отражает комплексный показатель соответствующих параметров детали. При измерении резьбы с помощью инструментального микроскопа можно отдельно измерить фактический диаметр резьбы, погрешность полуугла профиля зуба и суммарную погрешность шага.

Комплексные измерения, как правило, более эффективны и надежны для обеспечения взаимозаменяемости деталей. Оно часто используется для контроля готовых деталей. Одно измерение позволяет определить погрешность каждого параметра в отдельности и обычно используется для анализа процесса, контроля процесса и измерения заданных параметров.

Роль измерений в процессе обработки подразделяется на активные и пассивные.

Активное измерение: Заготовка измеряется во время обработки, а результат непосредственно используется для контроля обработки детали, чтобы вовремя предотвратить появление брака.

Пассивное измерение: Измерения, выполняемые после обработки заготовки. Этот вид измерения позволяет судить только о том, соответствуют ли обработанные детали требованиям или нет, и ограничивается обнаружением и отбраковкой брака.

Согласно состоянию тестируемая деталь в процессе измеренияОни делятся на статические и динамические.

Статическое измерение: Измерение относительно статично. Например, микрометр для измерения диаметра.

Динамическое измерение: относительное движение между измеряемой поверхностью и измерительной головкой во время имитации рабочего состояния во время измерения.

Динамический метод измерения может отражать ситуацию, когда деталь близка к состоянию использования, что является направлением развития технологии измерения.

Компания Yijin Hardware имеет более чем 20-летнюю историю в области механической обработки. Она обладает уникальными методами обработки и контроля точности в аэрокосмической и авиационной промышленности и имеет комплексное управление системой качества. У нас есть более 10 опытных инженеров решений и более 20 квалифицированных операторов, если у вас есть какие-либо вопросы о аппаратных компонентов, или любые проблемы, которые должны быть решены можно связаться Yijin Hardware, и Yijin Hardware поможет вам завершить все это.