Solución de piezas aeroespaciales CNC

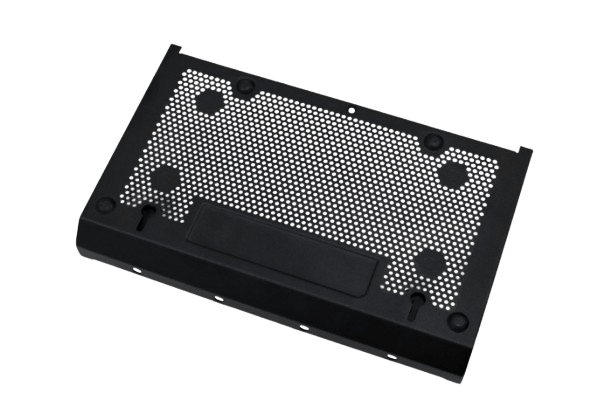

Este producto se utiliza en la abrazadera principal de lodo para la aviación. Está hecho de A7075-T6 y su tratamiento superficial es anodizado duro. Se suministra a Dassault Aircraft Manufacturing Company de Francia. Al principio, Dassault no confía en nosotros puede lograr accesorios de aviación de aeronaves, nuestras ventas con Dassault Aircraft Manufacturing Company de adquisiciones y Tecnología Dept comunicación en profundidad, por ejemplo, nuestro caso de éxito de la cooperación, como nuestra experiencia de cooperación con China Southern Airlines, como un caso con las filiales de Boeing, e invitó a Dassault Aircraft Manufacturing Company a visitar nuestra fábrica en Shenzhen, China. Dassault Aircraft Manufacturing Company queda impresionada por nuestra profesionalidad y sinceridad y está dispuesta a realizar un pedido de prueba. Este plegador de pulpa principal es nuestro primer producto en cooperación con Dassault Aircraft Manufacturing Company.

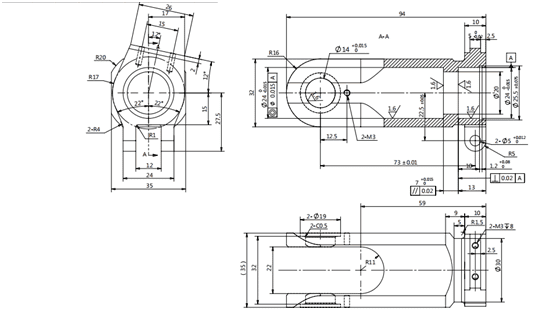

El diámetro exterior de este producto es de 35 mm y la longitud de 94 mm. La dificultad en el procesamiento radica en el primer uso de torneado y fresado. y luego el mecanizado CNC. Requiere mucho tiempo, requisitos de alta precisión, alta precisión para la sujeción secundaria.

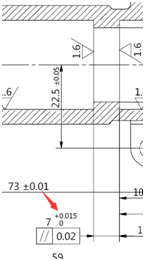

Como se muestra en los dibujos anteriores, la dificultad de procesamiento de esta abrazadera de pulpa principal es sólo que la profundidad del agujero del medio es 7-0, +0,015. Si se procesa según el método de perforación tradicional, no se puede garantizar la tolerancia de profundidad del orificio central, después de que el departamento técnico de YIJIN Hardware y el departamento de ingeniería estudiaran conjuntamente y repitieran los ensayos y pruebas, y finalmente completaran el mesoporo mediante descarga de cobre tras la finalización del procesamiento. La investigación de esta tecnología y la velocidad y la profesionalidad de resolver el problema ganó la altura de la francesa Dassault Aircraft Manufacturing Company. ¡Evalúen y hagan sus pedidos para dejarnos producir y sentar una base sólida para una cooperación continua!

Interpretación detallada de la precisión de mecanizado

La precisión de mecanizado es el grado de conformidad entre los tres parámetros geométricos del tamaño real de la superficie, la forma y la posición de la pieza después del mecanizado y los parámetros geométricos ideales requeridos por el dibujo. El parámetro geométrico ideal es el tamaño medio en términos de tamaño; en el caso de la geometría de la superficie, es un círculo, cilindro, plano, cono y línea recta absolutos; en términos de posición mutua de las superficies, es absolutamente paralela, vertical, coaxial, simétrica, etc. La desviación entre los parámetros geométricos reales de la pieza y los parámetros geométricos ideales se denomina error de mecanizado.

Yijin Hardware tiene más de 20 años de experiencia en el mecanizado de los operadores técnicos para controlar la precisión de procesamiento. El uso de Servicios de diseño 3D es clave en nuestro proceso, ya que nos permite crear modelos digitales detallados y simulaciones antes de que comience el proceso de mecanizado. Esto garantiza que todas las piezas se fabriquen siguiendo las especificaciones exactas, minimizando los errores y mejorando la eficiencia general de la producción.

Breve introducción a la precisión del tratamiento

La precisión de mecanizado se utiliza principalmente para fabricar productos. La precisión de mecanizado y los errores de mecanizado son términos utilizados para evaluar los parámetros geométricos de la superficie de mecanizado. La precisión de mecanizado se mide mediante grados de tolerancia. Cuanto menor es el valor del grado, mayor es la precisión; el error de mecanizado se expresa mediante un valor numérico. Cuanto mayor sea el valor, mayor será el error. Una alta precisión de mecanizado significa pequeños errores de mecanizado.

Existen 20 niveles de tolerancia, desde IT01, IT0, IT1, IT2, IT3 hasta IT18. Entre ellos, IT01 indica que la pieza tiene la mayor precisión de mecanizado, e IT18 indica que la pieza tiene la menor precisión de mecanizado. En general, IT7 e IT8 tienen niveles medios de precisión de mecanizado. Los parámetros reales obtenidos por cualquier método de mecanizado no serán absolutamente exactos.

Desde la perspectiva de la función de la pieza, mientras el error de mecanizado esté dentro del margen de tolerancia exigido por el plano de la pieza, se considera que la precisión del mecanizado está garantizada. La precisión de mecanizado es inseparable de los operadores técnicos cualificados y excelentes equipos avanzados. Yijin Hardware no sólo tiene operadores técnicos cualificados, sino que también utiliza precisiones avanzadas, tales como 3 ejes, 4 ejes, 5 ejes, y tornos CNC de Alemania y Suiza. Equipos para garantizar la precisión.

La diferencia entre exactitud y precisión

Precisión

Se refiere al grado de proximidad entre el resultado de la medición obtenida y el valor real. La alta precisión de la medición significa que el error del sistema es pequeño. En este momento, el valor medio de los datos de medición se desvía del valor verdadero, pero los datos están dispersos, es decir, el tamaño del error accidental no está claro.

Precisión

Se refiere a la Reproducibilidad y coherencia entre los resultados obtenidos de mediciones repetidas utilizando la misma muestra de reserva. Es posible que la precisión sea alta, pero la exactitud no sea exacta. Por ejemplo, los tres resultados obtenidos utilizando una longitud de 1 mm son 1,051 mm, 1,053 y 1,052 respectivamente. Aunque su precisión es alta, no son exactos. La precisión indica la exactitud de los resultados de la medición, y la exactitud indica la repetibilidad y reproducibilidad de los resultados de la medición. La precisión es un requisito previo para la exactitud. Yijin Hardware también cuenta con avanzados equipos de medición y equipos de prueba, equipos de prueba tridimensional, equipos de prueba bidimensional, etc.

Precisión dimensional

Se refiere al grado de conformidad entre el tamaño real de la pieza después del mecanizado y el centro de la zona de tolerancia del tamaño de la pieza.

Precisión de la forma

Se refiere al grado de conformidad entre la geometría real de la superficie de la pieza procesada y la geometría ideal.

Precisión de posición

Se refiere a la diferencia de precisión de posición real entre las superficies relevantes de la pieza después del procesamiento.

Relación mutua

Generalmente, cuando se diseñan piezas de máquinas y se especifica la precisión de mecanizado de las piezas, se debe tener cuidado de controlar el error de forma dentro de la tolerancia de posición, y el error de posición debe ser menor que la tolerancia dimensional. Es decir, las piezas de precisión o las superficies importantes de las piezas deben tener requisitos de precisión de forma superiores a los requisitos de precisión de posición, y los requisitos de precisión de posición deben ser superiores a los requisitos de precisión dimensional.

Método para mejorar la precisión del mecanizado

1. Ajuste del sistema de procesamiento

Ajuste del corte de prueba

A través de la medición de corte de prueba, el tamaño de ajuste de la capacidad de corte de la herramienta de corte por corte-reintento de corte, y así sucesivamente hasta que el tamaño requerido se alcanza. Este método tiene una baja eficiencia de producción y se utiliza principalmente para la producción de lotes pequeños de una sola pieza.

Método de ajuste

Ajustando previamente las posiciones relativas de la máquina herramienta, el útil, la pieza y la herramienta, se obtienen las dimensiones requeridas. Este método tiene una alta productividad y se utiliza principalmente para la producción en serie.

2. Reducir los errores de la máquina herramienta

1) Mejorar la precisión de fabricación de los componentes de los husillos

Debería mejorar la precisión de rotación del rodamiento:

① Utilizar rodamientos de alta precisión;

② Cojinete hidrodinámico de aceite de alta precisión;

③Utilización de cojinetes hidrostáticos de alta precisión

Debería mejorar la precisión de las piezas de rodamiento:

① Mejorar la precisión de mecanizado de los orificios de soporte de la caja y los muñones del husillo;

②Mejorar la precisión de mecanizado de la superficie que coincide con el rodamiento;

③ Medir y ajustar el margen de excentricidad radial de las piezas correspondientes para compensar o anular el error.

2) Pretensado adecuado de los rodamientos

① Puede eliminar la brecha;

② Aumentar la rigidez de los rodamientos;

③ homogeneizar los errores del cuerpo rodante.

3) La precisión de rotación del husillo no se refleja en la pieza.

3. Reducir los errores de transmisión de la cadena de transmisión

1) El número de piezas de transmisión es pequeño, la cadena de transmisión es corta y la precisión de la transmisión es alta;

2) El uso de la transmisión de velocidad descendente (i <1) es un principio importante para garantizar la precisión de la transmisión, y cuanto más cerca del extremo del par de transmisión, menor debe ser la relación de transmisión;

3) La precisión de la pieza final debe ser superior a la de otras piezas de transmisión.

4. Reducir el desgaste de la herramienta

La herramienta debe reafilarse antes de que el desgaste del tamaño de la herramienta alcance una fase de desgaste agudo.

5. Reducir la tensión y la deformación del sistema de procesamiento

Principalmente de:

(1) Mejorar la rigidez del sistema, especialmente la debilidad de los eslabones débiles del sistema de procesamiento;

(2) Reducir la carga y sus cambios.

Mejorar la rigidez del sistema:

(1) Diseño estructural razonable

1) Minimizar el número de superficies de conexión;

2) Evitar la aparición de enlaces locales de baja rigidez;

3) La estructura y la forma transversal de la base y el soporte deben seleccionarse razonablemente.

(2) Mejorar la rigidez de contacto de la superficie de conexión

1) Mejorar la calidad de la interfaz entre piezas en componentes de máquinas herramienta;

2) Precargar las piezas de la máquina;

3) Mejorar la precisión del plano de referencia de posicionamiento de la pieza y reducir su valor de rugosidad superficial.

(3) Utilizar métodos de sujeción y posicionamiento razonables.

Reducir la carga y sus cambios:

(1) Selección razonable de los parámetros de geometría de la herramienta y la cantidad de corte para reducir la fuerza de corte;

(2) Agrupar la materia prima para hacer la asignación de procesamiento de la materia prima, incluso durante el ajuste.

6. Reducir la deformación térmica del sistema de proceso

(1) Reducir la generación de calor y aislar las fuentes de calor

1) Utilice una cantidad de corte menor;

2) Cuando la precisión de las piezas es alta, separar los procesos de desbaste y acabado;

3) Separar la fuente de calor de la máquina en la medida de lo posible para reducir la deformación térmica de la máquina;

4) Para las fuentes de calor inseparables, como los cojinetes del eje principal, los pares de tuercas de tornillo, los pares de raíles móviles de alta velocidad, etc., mejorar sus características de fricción desde el punto de vista de la estructura y la lubricación, reducir la generación de calor o utilizar materiales de aislamiento térmico;

5) Adopción de refrigeración por aire forzado, refrigeración por agua y otras medidas de disipación del calor.

(2) Campo de temperatura de equilibrio

(3) Adoptar normas razonables de estructura y montaje de componentes de máquinas herramienta

1) Adopción de una estructura térmicamente simétrica: en la caja de cambios, los ejes, los cojinetes y los engranajes de transmisión están dispuestos simétricamente para que la temperatura de la pared de la caja sea uniforme y se reduzca la deformación del cuerpo de la caja;

2) Seleccionar razonablemente el punto de referencia de ensamblaje de las piezas de la máquina herramienta.

(4) Acelerar el equilibrio de transferencia de calor;

(5) Controla la temperatura ambiente.

7. Reducir la tensión residual

(1) Añadir un proceso de tratamiento térmico para eliminar las tensiones internas;

(2) Organizar razonablemente el proceso tecnológico.

Métodos de medición

La precisión de mecanizado utiliza diferentes métodos de medición según los diferentes contenidos de precisión de mecanizado y los requisitos de precisión. En general, existen los siguientes tipos de métodos:

Según si el parámetro medido se mide directamente, puede dividirse en medición directa y medición indirecta.

Medición directa: medir directamente los parámetros medidos para obtener el tamaño medido. Por ejemplo, utilizar calibradores y comparadores para medir.

Medición indirecta: medir los parámetros geométricos relacionados con la talla medida y obtener la talla medida mediante cálculo.

Obviamente, la medición directa es más intuitiva, y la indirecta es más complicada. Por lo general, cuando el tamaño medido o la medición directa no cumplen los requisitos de precisión, hay que recurrir a la medición indirecta.

Según si el valor de lectura del instrumento de medición indica directamente el valor de la talla medida, puede dividirse en medición absoluta y medición relativa.

Medición absoluta:

El valor de lectura indica directamente el tamaño de la talla medida, como la medición con un calibre vernier.

Medición relativa:

El valor de lectura sólo indica la desviación del tamaño medido con respecto a la cantidad estándar. Si utiliza un comparador para medir el diámetro del eje, primero debe ajustar la posición cero del instrumento con un bloque y, a continuación, medir. El valor medido es la diferencia entre el diámetro del eje lateral y el tamaño del bloque. Esta es la medición relativa. En general, la precisión de la medición relativa es mayor, pero la medición es más problemática.

Según si la superficie medida está en contacto con el cabezal de medición del instrumento de medición, se divide en medición de contacto y medición sin contacto.

Medición por contacto: El cabezal de medición está en contacto con la superficie a medir y existe una fuerza mecánica de medición. Como la medición de piezas con un micrómetro.

Medición sin contacto: El cabezal de medición no está en contacto con la superficie de la pieza medida. La medición sin contacto puede evitar la influencia de la fuerza de medición en el resultado de la medición. Por ejemplo, el uso de métodos de proyección y la medición por interferencia de onda luminosa.

Según el número de parámetros de medición, se divide en medición única y medición global.

Medición única: cada parámetro de la pieza sometida a ensayo se mide por separado.

Medición exhaustiva: La medición refleja el índice integral de los parámetros relevantes de la pieza. Al medir la rosca con un microscopio de herramientas, se pueden medir por separado el diámetro real de la rosca, el error de medio ángulo del perfil del diente y el error acumulativo del paso.

La medición exhaustiva suele ser más eficaz y fiable para garantizar la intercambiabilidad de las piezas. Suele utilizarse para la inspección de piezas acabadas. Una sola medición puede determinar el error de cada parámetro por separado y suele utilizarse para el análisis de procesos, la inspección de procesos y la medición de parámetros especificados.

El papel de la medición en el proceso de transformación se divide en medición activa y medición pasiva.

Medición activa: La pieza se mide durante el procesamiento, y el resultado se utiliza directamente para controlar el procesamiento de la pieza, a fin de evitar la aparición de productos de desecho a tiempo.

Medición pasiva: Medición realizada después de procesar la pieza. Este tipo de medición solo puede juzgar si las piezas procesadas son aptas o no, y se limita a la detección y el rechazo de piezas rechazadas.

Según el estado de la parte sometida a prueba en el proceso de medición, se divide en medición estática y medición dinámica.

Medición estática: La medición es relativamente estática. Por ejemplo, un micrómetro para medir el diámetro.

Medición dinámica: movimiento relativo entre la superficie medida y el cabezal de medición durante el estado de trabajo simulado durante la medición.

El método de medición dinámica puede reflejar la situación en la que la pieza está cerca del estado de uso, que es la dirección de desarrollo de la tecnología de medición.

Yijin Hardware tiene una trayectoria de más de 20 años en el campo del mecanizado. Cuenta con métodos únicos de procesamiento y control de precisión en el sector aeroespacial y la aviación y tiene una gestión integral del sistema de calidad. Tenemos más de 10 experimentados ingenieros de soluciones y más de 20 operadores cualificados, si usted tiene alguna pregunta acerca de los componentes de hardware, o cualquier problema que necesita ser resuelto puede ser contactado Yijin Hardware, y Yijin Hardware le ayudará a completar todo esto.