MIG-Schweißen - die Abkürzung steht für Metal Inert Gas Welding (Metall-Inert-Gas-Schweißen), obwohl es offiziell Gas Metal Arc Welding (GMAW) genannt wird - ist wahrscheinlich das einfachste Schweißverfahren, das Sie kennenlernen werden. Dabei wird der Elektrodendraht kontinuierlich durch eine Pistole geführt, während ein elektrischer Lichtbogen sowohl den Draht als auch das Basismetall schmilzt und so eine feste Verbindung zwischen den beiden Teilen schafft. Das Ganze geschieht unter einem Schutzmantel aus Schutzgas (in der Regel Argon oder CO2-Gemische), der verhindert, dass atmosphärische Abfälle die Schweißnaht verunreinigen.

Es handelt sich auch nicht um eine brandneue Technologie - sie wurde bereits in den 1940er Jahren am Battelle Memorial Institute entwickelt und im Laufe der Jahrzehnte zu dem verfeinert, was wir heute verwenden. Das Verfahren arbeitet mit Gleichstrom mit positiver Elektrode (DCEP, wenn Sie es genau wissen wollen), wodurch eine gute Eindringtiefe und eine gute Schweißgeschwindigkeit erreicht werden. Es hat sich durchgesetzt, weil es relativ leicht zu erlernen ist und saubere, starke Schweißnähte erzeugt, wenn man die richtigen Einstellungen vornimmt.

Wichtigste Erkenntnisse

- Verwendet verbrauchbare Drahtelektroden mit Schutzgas, um die Schweißnähte sauber und stabil zu halten

- Der Drahtvorschub beträgt zwischen 2 und 30 Metern pro Minute, was bedeutet, dass Sie bei der Produktion ziemlich schnell vorankommen.

- Vier verschiedene Übertragungsmodi (Kurzschluss-, Kugel-, Sprüh- und Impulssprühverfahren) ermöglichen den korrekten Umgang mit unterschiedlichen Materialstärken

- Bearbeitet Kohlenstoffstahl, Edelstahl, Aluminium und Speziallegierungen von 0,6 mm bis zu 12,7 mm Dicke

- Übertrifft die meisten anderen Schweißverfahren in Bezug auf die Abscheidungsgeschwindigkeit, wenn Sie Fertigungsläufe durchführen

Wie funktioniert das MIG-Schweißen?

Beim MIG-Schweißen wird zwischen einer kontinuierlich zugeführten Drahtelektrode und dem Werkstück ein Lichtbogen erzeugt, der Temperaturen von etwa 6.500 °F erzeugt, um beide Materialien zu schmelzen und zu verbinden. Der Elektrodendraht wird mit kontrollierter Geschwindigkeit durch eine Schweißpistole geführt, während Gas um den Lichtbogen strömt, um das geschmolzene Metall vor Sauerstoff- und Stickstoffverunreinigungen zu schützen. Diese Schweißtechnik beruht auf einer Konstantspannungsstromversorgung, die für stabile Lichtbogeneigenschaften sorgt.

Die globale Markt für MIG-Schweißgeräte lag 2021 bei fast $2 Mrd. und soll bis 2025 kontinuierlich auf etwa $2,4 Mrd. und bis 2033 auf über $3,3 Mrd. ansteigen, wobei zwischen 2025 und 2033 ein jährliches Wachstum von etwa 4,4% zu erwarten ist.

Lichtbogenbildung und Wärmeverteilung

Die positive Polarität der Gleichstromelektrode (DCEP) sorgt für eine optimale Wärmeverteilung, wobei ca. 70% der Wärme am Werkstück und 30% an der Elektrodenspitze erzeugt werden. Dieses Wärmegleichgewicht sorgt für eine ausreichende Schweißtiefe bei gleichzeitiger Aufrechterhaltung effizienter Drahtschmelzraten. Die Lichtbogenlänge arbeitet bei 17-22 Volt für das Kurzschlussschweißen, und die Strom- und Spannungskombinationen variieren je nach Materialstärke.

Schutzgasfunktionen

Schutzgas erfüllt bei diesem Metallschweißverfahren mehrere Funktionen:

- Schützt das Schweißbad vor atmosphärischer Verunreinigung

- Kontrolliert stabile Lichtbogeneigenschaften und Eindringtiefe

- Beeinflusst die Art der Metallübertragung zwischen Elektrode und Werkstück

- Beeinflusst das Schweißraupenprofil und die Qualität des Aussehens

Welche Ausrüstung benötigen Sie für das MIG-Schweißen?

MIG-Schweißgeräte erfordern fünf wesentliche Komponenten, die für einen erfolgreichen Betrieb zusammenarbeiten. Die Schweißstromquelle liefert eine konstante Ausgangsspannung von 15-32 V, je nach Materialstärke und Drahtdurchmesser. Die Drahtvorschubeinheiten steuern die Zufuhr des Schweißdrahtes mit präzisen Raten von 2-30 m/min für automatische Systeme und 2-10 m/min für manuelle Anwendungen.

| Komponente | Spezifikation | Funktion |

|---|---|---|

| Stromquelle | 15-32V konstante Spannung | Hält den Lichtbogen stabil |

| Drahtvorschubeinheit | 2-30 m/min variable Geschwindigkeit | Steuert die Elektrodenabgabe |

| Schweißerpistole | Luft- oder wassergekühlt | Liefert Draht und Gas |

| Gasversorgung | 10-25 L/min Durchflussmenge | Schützt das Schweißbad |

Kontaktstifte und Gasdurchlässe

Stromdüsen übertragen den Schweißstrom auf die Schweißzusatzelektroden und müssen dem Drahtdurchmesser genau entsprechen. Die Standarddrahtdurchmesser reichen von 0,7 mm bis 2,4 mm, wobei kleinere Durchmesser eine bessere Kontrolle beim Schweißen dünner Materialien ermöglichen. Gasdiffusoren steuern die Argongasströmung um den Schweißbereich herum und gewährleisten einen vollständigen Schutz während des Schweißvorgangs.

Spezifikationen für Drahtelektroden

Verbrauchbare Drahtelektroden entsprechen der Zusammensetzung des Grundmaterials:

- ER70S-6 für Projekte zur Herstellung von Kohlenstoffstahl

- ER4043 und ER5356 für Aluminiumblechanwendungen

- ER308L und ER316L zum Schweißen von rostfreien Stahlsorten

Welche Metallübertragungsmodi werden beim MIG-Schweißen verwendet?

Bei einem Mig-Schweißgerät gibt es vier verschiedene Übertragungsarten, die auf der Stromstärke und den Lichtbogeneigenschaften basieren. Die Kurzschlussübertragung findet bei niedrigen Strömen statt, bei denen der Schweißdraht das Schweißbad berührt und einen kurzzeitigen Kurzschluss erzeugt. Dieser Modus arbeitet mit 100-200 Ampere und eignet sich für dünne Materialien unter 6 mm Dicke mit minimaler Spritzerbildung.

Erweiterte Übertragungsmodi

Sprühübertragung: Beginnt oberhalb des Übergangsstroms (typischerweise 250-300 Ampere für Stahl) und erzeugt glatte Tropfenströme mit tiefem Einbrand. Erfordert Materialien mit einer Dicke von mehr als 6 mm und Schweißanwendungen in flacher Position.

Gepulste Sprühübertragung: Durch programmierte Stromimpulse werden Sprühcharakteristiken bei geringerer Wärmezufuhr erreicht, was das Schweißen von dünnen Blechen mit hervorragender Qualität ermöglicht.

Kaltmetalltransfer (CMT): Fortschrittliche Prozessvariante mit kontrolliertem Stromabfall, die das Schweißen von dünnem Aluminium mit minimalem Verzug und geringerem Wärmeeintrag ermöglicht.

Welche Materialien können MIG-geschweißt werden?

Das Drahtschweißen eignet sich für Materialien von 24er Blechen (0,6 mm) bis zu 12,7 mm dicken Profilen in einem Durchgang. Kohlenstoffstahl ist die häufigste Anwendung, wobei Kohlendioxid oder Gemische aus Argon und 25%-Kohlendioxid als Schutzgas verwendet werden. Der weltweite Automobilsektor treibt die Nachfrage nach dieser Schweißtechnik in der Fertigung erheblich an.

Materialspezifische Anforderungen

| Material | Abschirmgas | Draht-Typ | Schmelzpunkt |

|---|---|---|---|

| Kohlenstoffstahl | CO2 oder Ar/CO2-Gemisch | ER70S-6 | 2,600-2,800°F |

| Rostfreier Stahl | Tri-mix | ER308L, ER316L | 2,500-2,650°F |

| Aluminium | Reines Argon | ER4043, ER5356 | 1,220 °F |

Anspruchsvolle Materialien

Aluminium: Hohe Wärmeleitfähigkeit und schnelle Oxidbildung führen zu engen Arbeitsfenstern. Erfordert Push-Gun-Positionierungstechniken und spezielle Methoden zur Vermeidung von Porosität durch Wasserstoffabsorption bei Heißmetallanwendungen.

Kupfer: Die außergewöhnliche Wärmeleitfähigkeit erfordert eine hohe Wärmezufuhr und häufig eine Vorwärmung bei dicken Profilen über 3 mm.

Nickel: Nickellegierungen sind zwar relativ leicht zu schweißen, können aber im Laufe der Zeit porös werden, was eine sorgfältige Kontrolle des Gasflusses und die richtige Wahl des Schweißzusatzes erfordert.

Wie wirken sich die Schweißparameter auf die MIG-Qualität aus?

Die Schweißparameter steuern direkt die Einbrandtiefe, das Wulstprofil und die Festigkeit der Verbindung. Die Spannung steuert die Lichtbogenlänge, wobei höhere Einstellungen breitere, flachere Wülste und eine höhere Einbrandtiefe erzeugen. Die Drahtvorschubgeschwindigkeit bestimmt die Stromstärke, die in der Regel für einen stabilen Betrieb auf die Spannungseinstellungen abgestimmt ist.

Beziehungen zwischen kritischen Parametern

Reisegeschwindigkeit: Beeinflusst den Wärmeeintrag in die Schweißnaht pro Längeneinheit, typischerweise zwischen 200 und 500 mm/min, je nach Materialstärke. Schnellere Geschwindigkeiten verringern den Einbrand, während langsamere Geschwindigkeiten die Breite der Wärmeeinflusszone vergrößern.

Kontakt Tip-to-Work Entfernung: Der Standard-Stick-Out-Abstand von 10-15 mm sorgt für optimale Stromübertragung und Lichtbogenstabilität für gleichbleibende Ergebnisse.

Optimierung des Gasflusses: Durchflussraten von 15-25 l/min sorgen für eine ausgewogene Abdeckung und verhindern Turbulenzen. Ein höherer Kohlendioxidgehalt erhöht die Eindringtiefe, verringert aber die Stabilität des Lichtbogens in der Schweißtischanordnung.

Was sind die Vorteile des MIG-Schweißens in der Fertigung?

Informationen zum MIG-Schweißen zeigen, dass die Abschmelzraten im Vergleich zu WIG-Schweißanwendungen hohe Werte erreichen, was eine deutlich höhere Produktivität ermöglicht. Der kontinuierliche Drahtvorschub macht Elektrodenwechsel überflüssig und sorgt so für einen gleichmäßigen Produktionsfluss in Fertigungsumgebungen. Die Automatisierungskompatibilität ermöglicht Roboteranwendungen mit programmierbaren Parametern für wiederholbare Qualität.

Vorteile der Produktion

- Keine Schlackenentfernung erforderlich, dadurch kürzere Nachbearbeitungszeit

- Relativ einfache Bedienung reduziert die Ausbildungskosten für jeden Schweißer

- Geeignet für vertikale und Überkopfpositionen mit der richtigen Technik

- Kompatibel mit maschinellen und robotergestützten Systemen für die Herstellung

- Breite Verfügbarkeit von Verbrauchsmaterialien und Schweißgeräten

Wir setzen fortschrittliche Robotersysteme ein, um eine gleichbleibende Qualität zu erzielen und gleichzeitig den Durchsatz in unseren Produktionsprozessen zu maximieren.

Welche Einschränkungen sollten Sie beim MIG-Schweißen beachten?

Die Empfindlichkeit des Gases gegenüber Windströmungen von mehr als 8 km/h kann die Schutzabdeckung zerstreuen, wodurch Porosität und Oxidationsfehler in der Schweißnaht entstehen. Die Komplexität der Ausrüstung erhöht die Anfangsinvestitionen im Vergleich zu einfachen Schweißverfahren. Die Oberflächenvorbereitung erfordert saubere, kontaminationsfreie Materialien für eine optimale Verschmelzung und Festigkeit.

Technische Beschränkungen

- Gefahr des Durchbrennens bei Materialien unter 1,5 mm Dicke

- Spritzerbildung bei bestimmten Übertragungsarten, die eine Reinigung erfordern

- Eingeschränkte Anwendung im Freien aufgrund von Problemen mit der Gasempfindlichkeit

- Höhere Ausrüstungskosten als bei einfachen Lichtbogenschweißverfahren

Wie ist der Vergleich zwischen MIG und anderen Schweißverfahren?

Das Schutzgasschweißen ermöglicht wesentlich schnellere Geschwindigkeiten als das WIG-Schweißen und bietet gleichzeitig eine gute Qualität für Produktionsanwendungen. Im Vergleich zum Stangenschweißen liefert dieses Verfahren sauberere Ergebnisse ohne Schlackenabtrag und ermöglicht eine bessere Kontrolle des dünnen Materials. Die Lichtbogenstabilität übertrifft die des Stangenschweißens, insbesondere bei Arbeiten außerhalb der Position.

Zusammenfassung des Prozessvergleichs

gegen WIG: Höhere Geschwindigkeit, einfachere Bedienung, unterschiedliche Anforderungen an die Wolframelektrode

gegen Stock: Sauberer Betrieb, bessere Eignung für dünnes Material, Bevorzugung von Innenräumen

gegen Flux-Kern: Externes Gas erforderlich gegenüber internem Schutz des Fülldrahts

Welche Branchen profitieren am meisten vom MIG-Schweißen?

Im Automobilbau besteht weltweit eine große Nachfrage nach Karosserieteilen, Rahmen und Auspuffanlagen, die präzise Metallschweißverfahren erfordern. Bei Bauprojekten wird diese Technik für Baustahl, Gebäuderahmen und Infrastrukturanwendungen eingesetzt. Der Schiffbau profitiert von der Effizienz bei dicken Stahlplatten, während Anwendungen in der Luft- und Raumfahrt die Präzision bei Aluminium und exotischen Materialien nutzen.

Industrieanwendungen

- Herstellung: Schweißanwendungen in der Großserienfertigung

- Infrastruktur: Brücken- und Hochbauprojekte

- Marine: Fertigung und Montage von schweren Stahlkonstruktionen

- Energie: Pipeline- und Strukturschweißanwendungen

Wir bedienen diese anspruchsvollen Industrien mit Präzisionsfähigkeiten und umfassenden Qualitätskontrollsystemen für verschiedene Schweißanwendungen.

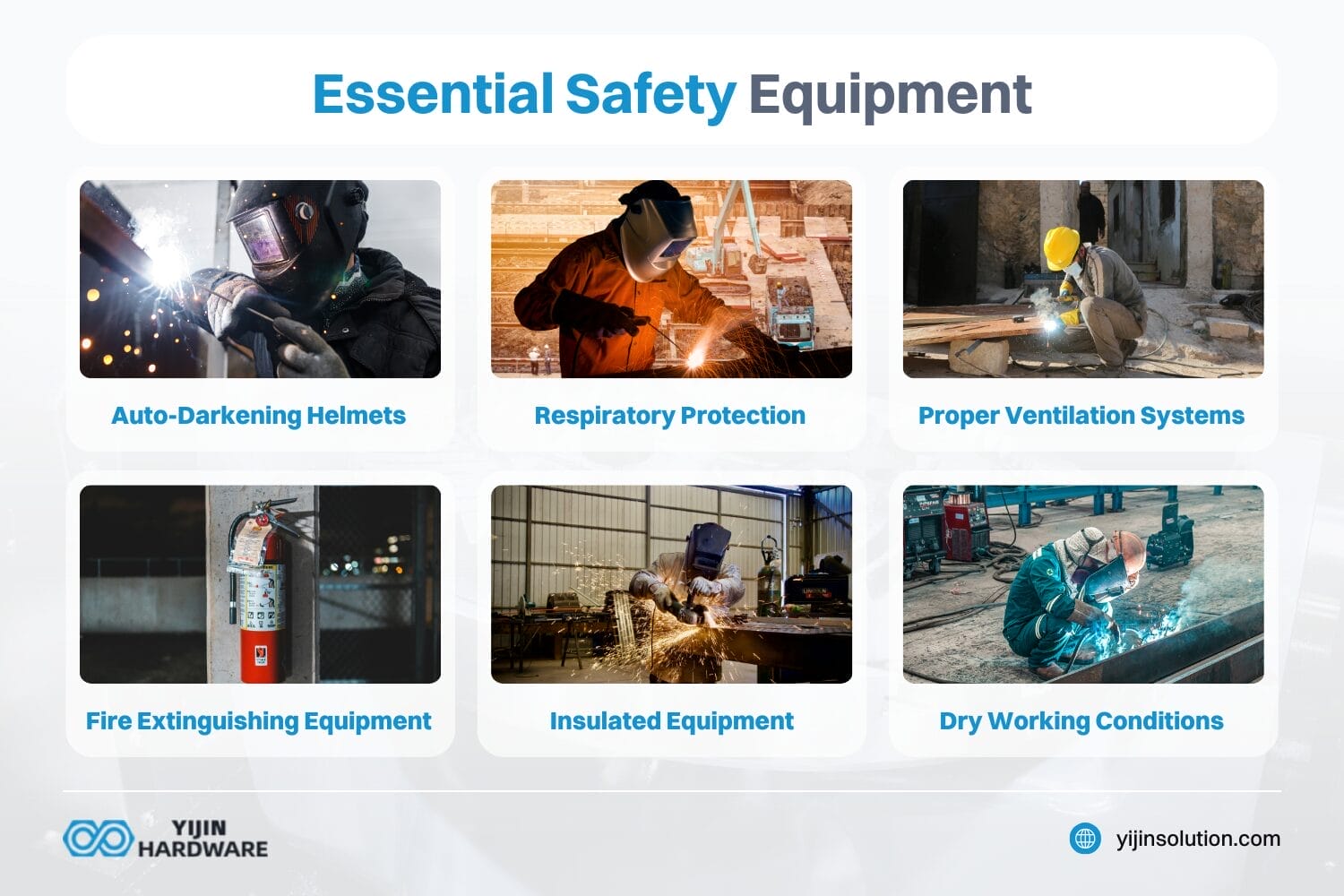

Welche Sicherheitsvorkehrungen sind beim MIG-Schweißen von entscheidender Bedeutung?

Dieses Schweißverfahren erzeugt ultraviolette und infrarote Strahlung, die Filtergläser der Stufe 10-13 und eine vollständige Abdeckung des Körpers erfordert. Schweißdämpfe, die Metalloxide und Ozon enthalten, erfordern eine angemessene Belüftung mit lokalen Absaugsystemen. Die Einhaltung der AWS- und OSHA-Vorschriften erfordert eine ordnungsgemäße Erdung, elektrische Sicherheitsprotokolle und Brandverhütungsmaßnahmen um jeden Schweißbereich.

Unverzichtbare Sicherheitsausrüstung

- Helme mit automatischer Verdunkelung und geeigneter Tönung für den Lichtbogenschutz

- Atemschutz für Gefahrguteinsätze

- Geeignete Belüftungssysteme für Rauchabsaugung und Sicherheit

- Feuerlöschgeräte und Protokolle zur Entfernung von brennbarem Material

- Isolierte Geräte und trockene Arbeitsbedingungen für die elektrische Sicherheit

Sind Sie bereit, Ihr MIG-Schweißprojekt zu starten?

Wenn Sie die Grundlagen des MIG-Schweißens verstehen, können Sie fundierte Entscheidungen über Ihre Fertigungsanforderungen treffen. Von dicken und dünnen Materialien bis hin zu komplexen Legierungsanforderungen - die richtige Auswahl der Technik und die Kontrolle der Parameter bestimmen den Erfolg des Projekts. Der Winkel der Schweißzange, Argon- und Heliumgasgemische sowie Kohlendioxid- und Sauerstoffkombinationen beeinflussen die endgültige Schweißqualität und -festigkeit.

Wir bieten umfassende Lösungen für das MIG-Schweißen mit modernster Ausrüstung und jahrzehntelanger Erfahrung. Unser Team kennt die Komplexität der verschiedenen Werkstoffe, von einfachem Kohlenstoffstahl bis hin zu anspruchsvollen exotischen Legierungen, die spezielle Techniken erfordern. Ganz gleich, ob Sie Großserien oder Präzisionsprototypen benötigen, wir liefern gleichbleibend hochwertige Ergebnisse, die Ihre Spezifikationen und Zeitvorgaben erfüllen.

Kontaktieren Sie uns heute um Ihre Schweißanforderungen zu besprechen und zu erfahren, wie unser Fachwissen Ihre Projektvision mit der Fertigungsrealität verbinden kann.

FAQs zu Was ist MIG-Schweißen?

Was ist der Unterschied zwischen WIG und MIG?

Beim WIG-Schweißen wird eine nicht abschmelzende Wolframelektrode verwendet, die eine separate Handhabung des Schweißzusatzes erfordert, während beim MIG-Schweißen der abschmelzende Draht automatisch durch die Schweißpistole geführt wird. Das WIG-Schweißen erfordert eine beidhändige Koordination und erzeugt qualitativ hochwertigere Schweißnähte, die für kritische Anwendungen geeignet sind, während das MIG-Schweißen höhere Schweißgeschwindigkeiten bei einhändiger Bedienung bietet und besser für Produktionsumgebungen geeignet ist, in denen Effizienz wichtiger ist als visuelle Perfektion.

Ist MIG-Schweißen für Anfänger geeignet?

MIG-Schweißen eignet sich für Anfänger besser als die meisten anderen Verfahren, da der Draht automatisch zugeführt wird und die Pistole einfach zu bedienen ist, so dass nur der Abzug, der Pistolenwinkel und die Fahrgeschwindigkeit gesteuert werden müssen. Der kontinuierliche Prozess macht Pausen für den Elektrodenwechsel überflüssig, so dass sich Anfänger auf die Entwicklung der Technik konzentrieren können, auch wenn die richtige Auswahl der Parameter und die Oberflächenvorbereitung noch geschult werden müssen, um professionelle Ergebnisse zu erzielen.

Was sind die 4 Arten des Schweißens?

Die vier wichtigsten Schweißverfahren sind MIG (abschmelzender Draht mit externem Schutzgas), WIG (Wolframelektrode mit Schutzgas), Stangenschweißen (umhüllte Elektroden) und Fülldrahtschweißen (rohrförmiger Draht mit Füllmittel). Jedes dieser Verfahren bietet eindeutige Vorteile: MIG bietet Schnelligkeit und Automatisierung, WIG Präzision, Stick bietet Tragbarkeit und Fülldraht ermöglicht Anwendungen im Freien ohne externe Gasversorgung.

Zurück zum Anfang: Was ist MIG-Schweißen? Vollständiger Leitfaden zum Gas-Metall-Lichtbogenschweißen