Beim Blechschweißen werden zwei Bleche miteinander verbunden, um leichte und haltbare Strukturen herzustellen. Es wird in allen Branchen eingesetzt, von der Luft- und Raumfahrt bis zu Konsumgütern.

Zu den Vorteilen des Metallschweißens gehören eine bessere strukturelle Festigkeit, ein flexibles Design und Kosteneinsparungen.

In diesem Blogbeitrag gehen wir auf gängige Methoden zum Schweißen von Stahlblech und anderen dünnen Metallen sowie auf bewährte Verfahren ein, die jeder Blechschweißer kennen sollte. Außerdem werden wir uns mit der Oberfläche befassen, die beim Schweißen von Blechen zu beachten ist.

Wenn Sie ein Anfänger in der Blechverarbeitung sind, können Sie sich diesen Leitfaden ansehen:

Was ist Blechbearbeitung: Arten und Verfahren

Prozess der Blechumformung: Ein vollständiger Leitfaden

Übliche Arten des Blechschweißens:

Beim Schweißen von Blechen gibt es verschiedene Verfahren, die jeweils für bestimmte Anwendungen geeignet sind. Schauen wir uns die wichtigsten Methoden des Metallschweißens an.

MIG-Schweißen (Metall-Inertgas):

MIG, auch Gas-Metall-Lichtbogenschweißen genannt, ist ein beliebtes Verfahren für dünne Materialien. Dabei wird eine abschmelzende Drahtelektrode verwendet, die kontinuierlich durch die Schweißpistole geführt wird, und ein Schutzgas, das die Schweißnaht vor Verunreinigungen schützt. Der Draht schmilzt und verbindet die Metalle. Argon und Kohlendioxid sind gängige MIG-Schutzgase.

Die Vorteile des WIG-Schweißens liegen in der einfachen Handhabung, der hohen Geschwindigkeit und der Möglichkeit, dickere Bleche als mit anderen Verfahren zu schweißen. MIG ist für dünne Metalle wie Stahl, Edelstahl und Aluminium geeignet. Es wird häufig im Baugewerbe, in der Automobilindustrie und in der verarbeitenden Industrie zum Schweißen von Blechen eingesetzt..

WIG-Schweißen:

Das WIG-Schweißen, auch Gas-Wolfram-Lichtbogenschweißen (GTAW) genannt, ist ein weiteres gängiges Verfahren zum Schweißen von Blechen. Im Gegensatz zum MIG-Schweißen wird beim WIG-Schweißen eine nicht abschmelzende Wolframelektrode verwendet, um den Lichtbogen zu erzeugen. Es ist bekannt für hochwertige, präzise Schweißnähte an dünnen Blechen. Als Schutzgase werden beim WIG-Schweißen häufig Argon und Helium verwendet.

WIG ist in der Regel die bevorzugte Wahl beim Schweißen von Metallen, bei denen es auf das Aussehen und die Schweißqualität ankommt. Es bietet eine gute Kontrolle über die Schweißnaht und minimale Spritzer. Es erfordert jedoch mehr Geschick und hat eine langsamere Geschwindigkeit als MIG. Es wird häufig in der Automobilindustrie, der Luft- und Raumfahrt und bei künstlerischen Metallarbeiten eingesetzt.

Sie können auch mögen: MIG VS TIG-Schweißen

Plasma-Lichtbogenschweißen:

Das Plasmalichtbogenschweißen (PAW) ist ein hochpräzises Verfahren, das sich ideal für dünne Bleche eignet. Mit Hilfe eines fokussierten Plasmalichtbogens werden starke, präzise Schweißnähte ohne Zusatzwerkstoffe erzeugt. Dieses Verfahren eignet sich besonders für Branchen wie die Luft- und Raumfahrt und die Elektronik, in denen es auf Präzision ankommt. Gepaart mit ergänzenden PlasmaschneiddienstSie ermöglicht eine effiziente Vorbereitung der Bleche und sorgt für saubere Kanten und hochwertige Schweißergebnisse. Diese Kombination steigert die Produktivität und sorgt für erstklassige Ergebnisse bei komplizierten Projekten.

Stangenschweißen (Metall-Schutzgasschweißen):

Das Stangenschweißen, auch Schutzgasschweißen genannt, ist eine flexible Blechschweißtechnik, bei der eine abschmelzende Elektrode mit einer Flussmittelschicht verwendet wird. Wenn die Elektrode schmilzt, bildet das Flussmittel eine schützende Schlacke über der Schweißnaht, die sie vor Luftverunreinigungen schützt.

Stick ist gut für dickere Bleche und für das Schweißen im Freien/Wind geeignet. Es funktioniert auch bei schmutzigen oder rostigen Metallen. Allerdings ist die Schweißnaht im Vergleich zu WIG oder MIG weniger attraktiv und muss nach der Schweißung stärker gereinigt werden.

Mit dem Stick Welding können verschiedene Metalle wie Stahl und Edelstahl geschweißt werden. Es wird häufig in Rohrleitungen, im Schiffbau und im Bauwesen eingesetzt. Der Hauptvorteil des Stangenschweißens sind seine Flexibilität und die Fähigkeit, schmutzige Metalle zu schweißen, wodurch es sich für weniger ideale Bedingungen eignet.

Elektronenstrahlschweißen:

Beim Elektronenstrahlschweißen (EBW) werden fokussierte Elektronenstrahlen für hochpräzise, starke Blechschweißungen eingesetzt. Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und die Elektronikindustrie nutzen EBW häufig.

Die Hauptvorteile des EBW sind die extrem hohe Genauigkeit und der minimale Wärmeverzug. Dies macht es ideal für das Schweißen von Blechteilen, die enge Toleranzen erfordern.

Gasschweißen (Oxyacetylen):

Beim Gasschweißen, insbesondere beim Autogenschweißen, wird eine Flamme aus brennendem Acetylen mit Sauerstoff zum Schweißen verwendet. Heutzutage ist es bei Blecharbeiten zwar weniger verbreitet, wird aber immer noch für bestimmte Anwendungen verwendet, insbesondere bei Reparaturarbeiten.

Gasschweißen funktioniert sowohl bei Eisen- als auch bei Nichteisenmetallen. Es wird häufig in kleinen Werkstätten, bei künstlerischen Metallarbeiten und bei der Autoreparatur eingesetzt. Die Hauptvorteile des Gasschweißens sind die Mobilität und die Tatsache, dass kein Strom benötigt wird, was es für Reparaturen vor Ort und an abgelegenen Orten nützlich macht.

Widerstands-Punktschweißen:

Beim Widerstands-Punktschweißen werden Metalloberflächen durch die Hitze des elektrischen Widerstandes miteinander verbunden. In der Autoindustrie werden damit Karosserieteile und andere dünne Metallteile verbunden. Es ist leicht zu automatisieren, schnell und stabil. Das macht es ideal für die Massenproduktion von Blechteilen.

Laserschweißen:

Beim Laserschweißen wird ein leistungsstarker Laserstrahl eingesetzt, um Metall zu schmelzen und zu verschmelzen. Dieses Verfahren bietet eine hohe Genauigkeit und Wärmesteuerung und eignet sich daher hervorragend zum Schweißen dünner Bleche. Laserschweißen wird häufig in der Luft- und Raumfahrt, bei der Herstellung von Elektronik und medizinischen Geräten eingesetzt. Zu seinen Hauptvorteilen zählen die minimale Wärmeeinwirkung, die hohe Präzision und die Möglichkeit, komplizierte Formen und schwer zu verbindende Materialien zu schweißen.

Lesen Sie mehr: Blechbiegetechniken

Zu berücksichtigende Oberflächen beim Schweißen von Blechen:

Beim Schweißen von Blechen ist die Ausrichtung der Oberfläche entscheidend für die Wahl des richtigen Schweißverfahrens und die Qualität der Schweißnähte. Im Folgenden werden einige gängige Blechoberflächen und bevorzugte Verfahren vorgestellt:

Flache Oberflächen:

Flache Oberflächen sind beim Schweißen von Blechen sehr häufig. Beim Schweißen von Blechen auf einer ebenen Fläche wird häufig "Skip Welding" verwendet, um die Wärmeverformung zu minimieren. Das heißt, es werden unterbrochene Abschnitte anstelle einer durchgehenden Naht geschweißt, wobei das Metall zwischen den Durchgängen abkühlen kann.

MIG-Schweißen ist ein beliebtes Verfahren zum Schweißen von flachen Oberflächen, da es schnell und einfach zu handhaben ist. Bei dünnem Metall ist das WIG-Schweißen jedoch besser geeignet, da es weniger Spritzer verursacht und präziser ist.

Horizontale Flächen:

Beim horizontalen Schweißen von Blechen können Kehlnähte oder Rillenschweißnähte verwendet werden. Kehlnähte verbinden zwei Oberflächen in einem Winkel, so dass eine "L"-förmige Naht entsteht. Bei Rillenschweißungen wird ein Blech auf ein anderes gelegt und zusammengeschoben, so dass eine Rillennaht entsteht. Für horizontale Bereiche wird oft das Stangenschweißen (SMAW) bevorzugt, da es flexibel ist und in verschiedenen Positionen gut funktioniert. Aber auch mit dem MIG-Schweißen lassen sich horizontale Flächen gut schweißen.

Vertikale Flächen:

Beim vertikalen Schweißen von Blechen muss der Schweißer eine aufrechte Position mit Blick auf die Oberfläche einnehmen. Beim vertikalen Schweißen von Stahlblech ist es wichtig, den Brenner in einem Winkel von 45° zum Blech zu halten und die Elektrodenspitze vom geschmolzenen Metall fernzuhalten, damit es nicht nach unten fließt und die Spitze bedeckt. Vertikales Schweißen erfordert mehr Geschick und Erfahrung als flaches oder horizontales Schweißen. Techniken wie das Weben oder Treten können das Schweißbad kontrollieren und eine korrekte Verschmelzung gewährleisten. Ein Tipp für vertikale Oberflächen ist die Kontrolle der Größe des Schweißbads, um ein Absacken zu verhindern. Denn kleinere Schmelzbäder sind vertikal leichter zu handhaben.

Overhead-Flächen:

Das Überkopfschweißen gilt als das schwierigste Verfahren, da das geschmolzene Metall beim Schweißen nach unten tropft. Um dies zu verhindern, müssen Blechschweißer genügend Schweißzusatz verwenden, um die Größe des Schweißbads zu minimieren, und eine angemessene Hitze für eine ordnungsgemäße Verschmelzung aufbringen. Das Stangenschweißen wird in der Regel für Überkopfschweißungen verwendet, da es in verschiedenen Positionen funktioniert. Erfahrene Blechschweißer können jedoch auch MIG- oder WIG-Schweißtechniken für Überkopfarbeiten verwenden.

Gekrümmte Metalloberflächen:

Gekrümmte Flächen erfordern mehr Geschick und Genauigkeit als ebene Flächen. Beim Schweißen von gewölbtem Metall werden häufig zuerst Heftschweißungen durchgeführt, um die Ausrichtung beizubehalten und ein Verziehen zu verhindern. Das bedeutet, dass vor der endgültigen Schweißung kleine Schweißpunkte gesetzt werden, um die Teile in Position zu halten. Das WIG-Schweißen eignet sich oft am besten für das Schweißen von gekrümmten Oberflächen, da es glatte Schweißnähte und Präzision mit wenig Verzug bietet. Es wird häufig in der Automobil- und Luftfahrtindustrie eingesetzt.

Randfugen:

Kantenverbindungen sind beim Schweißen von Blechen wichtig. Richtiges Anpassen verhindert das Durchbrennen. MIG-Schweißen wird in der Regel für Kantenverbindungen verwendet, da es gut eindringt und schnell ist. Bei dünnem Metall ist das WIG-Schweißen jedoch aus Gründen der Genauigkeit und Wärmeregulierung möglicherweise besser geeignet.

Auswahl an Metallen für das Schweißen von Blechen:

Beim Schweißen von Blechen kommen viele Materialien zum Einsatz. Jedes hat seine eigenen Vorteile und Herausforderungen. Im Folgenden werden einige gängige Materialien vorgestellt:

Kohlenstoffstähle:

Kohlenstoffstähle werden aufgrund ihrer Festigkeit und ihres Wertes häufig zum Schweißen von Blechen verwendet. Sie eignen sich perfekt für strukturelle Anwendungen im Automobilbau und in der Bauindustrie. MIG-Schweißen ist für dünne Kohlenstoffstähle üblich und bietet Schnelligkeit und Einfachheit. Bei dickeren Blechen bietet das Stangenschweißen (SMAW) mehr Flexibilität, vor allem im Außenbereich.

Rostfreier Stahl:

Rostfreier Stahl wird wegen seiner Korrosionsbeständigkeit und seines Aussehens bevorzugt. Er wird häufig in der Lebensmittelindustrie und für medizinische Geräte verwendet. WIG-Schweißen wird häufig für rostfreie Bleche verwendet, um präzise und qualitativ hochwertige Schweißnähte zu erzeugen. Auch das Laserschweißen erfreut sich bei Edelstahlschweißern zunehmender Beliebtheit, da die Wärmeverformung minimal ist.

Aluminium:

Die leichten Eigenschaften von Aluminium machen es zu einem beliebten Werkstoff in der Luft- und Raumfahrt und im Automobilbau. Beim Schweißen von Aluminiumblechen bietet das WIG-Verfahren hervorragende Kontrolle und saubere Schweißnähte. Das MIG-Schweißen mit einer Spulenpistole eignet sich ebenfalls für Aluminium, insbesondere für dickere Bleche.

Kupfer und Eisen:

Kupfer ist für seine Leitfähigkeit bekannt und wird häufig für elektrische Anwendungen verwendet. Eisen ist in Form von Blechen weniger gebräuchlich, findet aber dennoch einige industrielle Anwendungen. Beide können schwierig zu schweißen sein. Für Kupfer wird in der Regel das WIG-Verfahren empfohlen, während für Eisen das Stick- oder MIG-Verfahren zum Schweißen von Blechen üblich ist.

12 praktische Tipps zum Schweißen von Blechen

1. Wählen Sie den richtigen Füller

Wenn Sie ein dünnes Metall schweißen, wählen Sie einen dünneren Zusatzwerkstoff als das zu schweißende Metall. Beim Schweißen von 1 mm dickem Metall ist beispielsweise ein 0,6 mm dicker Schweißzusatz ideal. Dünnerer Draht erfordert weniger Hitze, was das Verbrennungsrisiko verringert und die Schweißqualität verbessert. Passen Sie die Eigenschaften des Schweißzusatzes immer an den Grundwerkstoff an. Verwenden Sie z. B. ER70S-6 für Stahlblech, um Festigkeit und Kompatibilität zu gewährleisten.

2. Skip Welding verwenden

Skip Welding minimiert die Wärmeverzerrung. Schweißen Sie 1-Zoll-Segmente mit 3-Zoll-Zwischenräumen. So kann das Metall zwischen den Schweißungen abkühlen. Dies trägt dazu bei, dass das Blech seine Form behält und sich weniger verzieht.

3. Heftschweißung zur Ausrichtung

Heftschweißen ist der Schlüssel zur Ausrichtung beim Blechschweißen. Machen Sie kleine, gleichmäßig verteilte 1/4-Zoll-Heftschweißnähte. Dies verhindert eine Fehlausrichtung bei den endgültigen Schweißnähten, insbesondere bei leicht verformbarem dünnem Metall.

4. Richtiges Anpassen sicherstellen

Achten Sie auf einen engen, festen Sitz mit minimalen Spalten, um ein Durchbrennen zu verhindern. Bei Dünnblechstößen sollte eine Kante leicht gebogen werden, um einen besseren Sitz zu gewährleisten. Achten Sie bei T-Verbindungen darauf, dass die Ausrichtung senkrecht ist.

5. Reinigung vor dem Schweißen

Reinigen Sie Metall vor dem Schweißen, um Schmutz und Fett zu entfernen, die die Schweißnähte zerstören können. Verwenden Sie Maschinen oder Werkzeuge für eine schnellere Reinigung in Fabriken. Und entfernen Sie alle Beschichtungen, um das blanke Metall freizulegen.

6. Verwenden Sie Ter Smallest Possible Wire Diameter Foder MIG Welding Sheet Metal

Für die dünnsten Bleche verwenden Sie 0,023-0,024 Zoll Draht. Für 18 Gauge und dickeres Material, verwenden Sie 0,030 Zoll Draht. Kleinere Drähte benötigen weniger Hitze zum Schmelzen und verringern so das Risiko des Durchbrennens. Außerdem lässt sich so die Schweißnaht besser kontrollieren.

7. Kurze Lichtbogenlänge und niedrige Spannung zur Minimierung der Wärmezufuhr

Dies verhindert Verformung und Durchbrennen, schweißt aber trotzdem gut. Ein kürzerer Lichtbogen sorgt außerdem für eine bessere Kontrolle der Schweißpfütze.

8. Verwendung von Impulsschweißfunktionen zur Verringerung des Verzugs

Das Pulsieren wechselt zwischen hohem und niedrigem Strom, was die Gesamtwärmezufuhr und den Verzug verringert. Es ist ideal für dünne und verzugsanfällige Materialien.

9. Verwenden Sie Kupfer- oder Aluminiumschienen, um die Wärme schneller abzuleiten.

Dadurch werden Verformungen oder Durchbrennen verhindert. Klemmen Sie außerdem Stäbe fest an die Rückseite der Schweißnaht, um die Wärme aus der Schweißzone abzuleiten.

10. Use-Schutzgase mit hohem Argongehalt

Für einen geringeren Wärmeeintrag verwenden Sie Schutzgase mit hohem Argonanteil wie 75% Argon und 25% CO2 für Stahl und 100% Argon für Aluminium. Argonreiche Gase führen weniger Wärme und Spritzer mit sich.

11. Stichschweißen für längere Nähte berücksichtigen

Dies bedeutet, dass kurze, gleichmäßig verteilte Schweißnähte entlang der Verbindung ausgeführt werden. Dadurch wird die Wärme gleichmäßiger verteilt und die Gefahr von Verformungen verringert.

12. Halten Sie die Fahrgeschwindigkeit konstant und vermeiden Sie Schlangenlinien

Bewegen Sie sich in einer geraden Linie mit der schnellstmöglichen Geschwindigkeit und erreichen Sie dennoch eine gute Durchdringung. Vermeiden Sie Schlangenlinien, da dies die Gefahr des Durchbrennens mit sich bringt. Eine Schubtechnik ist im Allgemeinen dem Ziehen vorzuziehen, da sie den Draht auf den kühleren Rand des Schweißbads lenkt.

Mit diesen Tipps können Blechschweißer verzugsfreie, hochwertige Schweißnähte herstellen. Üben Sie die Techniken und passen Sie die Einstellungen nach Bedarf an das jeweilige Material und die Dicke an.

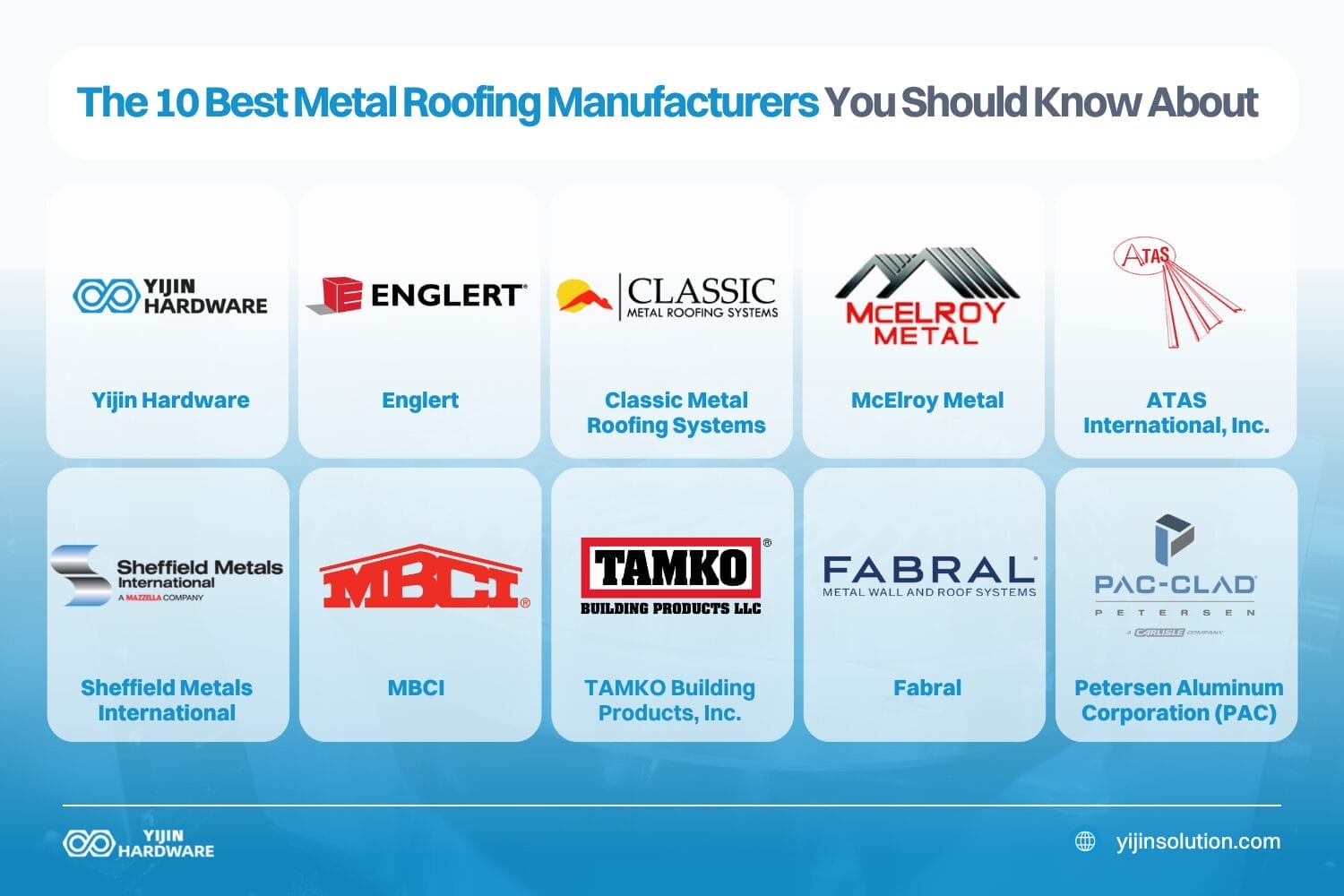

Yijin Hardware: Ihr zuverlässiger Partner für das Blechschweißen in China

Yijin Hardware ist ein führender Anbieter von Blechschweißdienstleistungen in China. Wir bieten komplette Schweißarbeiten für dünne Metalle und Bleche an. Unsere moderne, mehr als 25.000 Quadratmeter große Anlage verfügt über 800 fortschrittliche Maschinen. So können wir auch komplizierte Blechschweißprojekte präzise durchführen.

Wir verfügen über mehr als 20 Jahre Erfahrung im Metallschweißen. Unsere qualifizierten Techniker können Bleche aus verschiedenen Materialien wie Kohlenstoffstahl, Aluminium und Edelstahl schweißen.

Benötigen Sie Hochwertige Dienstleistungen in der Blechverarbeitung? Kontaktieren Sie Yijin Hardware noch heute für eine kostenlose Beratung und ein Angebot.

FAQs:

Kann ich AC oder DC zum MIG-Schweißen von Aluminium verwenden?

Sowohl Wechselstrom als auch Gleichstrom eignen sich zum Schweißen von Aluminiumblechen, aber Gleichstrom ist in der Regel schneller und erfordert keine spezielle Ausrüstung.

Welches ist das dünnste Blech, das geschweißt werden kann?

Bei guter Wärmeregulierung kann das MIG-Schweißen Bleche bis zu einer Dicke von 0,8 mm schweißen. Das WIG-Schweißen ermöglicht das Schweißen noch dünnerer Bleche.

Wie lässt sich beim Schweißen von Blechen ein Verzug vermeiden?

Um den Verzug beim Schweißen von dünnem Metall zu minimieren: Verwenden Sie Sprungschweißen, Heftschweißen, Klemmen, Vorwärmen, langsames Abkühlen. Durch strategisches Anordnen der Schweißnähte wird die Wärme gleichmäßig verteilt.