Die CNC-Bearbeitung Verfahren verwandelt Rohmaterialien durch computergesteuerte Automatisierung in Bauteile. Dabei können Toleranzen von bis zu ±0,002″ bei Metallen, Kunststoffen und Verbundwerkstoffen erreicht werden. CNC steht für Computer Numerical Control. Dabei handelt es sich um eine moderne Fertigungstechnologie, die CAD-Design, CAM-Programmierung und mehrachsige Bearbeitung nutzt. Auf diese Weise lassen sich wirklich komplizierte Abmessungen herstellen. Dieses subtraktive Fertigungsverfahren wird in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen Branchen eingesetzt.

Wichtigste Erkenntnisse

- CNC-Bearbeitung ist ein Fertigungsverfahren, das Toleranzen von ±0,002″ bei mehr als 50 Materialtypen ermöglicht.

- 5-Achsen-CNC-Bearbeitung fertigt komplexe Teile in nur einer Aufspannung und verkürzt so die Produktionszeit

- Die neuesten CNC-Maschinen arbeiten Tag und Nacht mit automatisiertem Werkzeugwechsel und Qualitätsüberwachung

- Der CNC-Maschinenbauprozess steuert jede Bewegung mit mikrometergenauer Präzision

- Die verschiedenen Arten von CNC-Maschinen reichen von einfachen 3-Achsen- bis zu fortschrittlichen 12-Achsen-Konfigurationen

Was ist CNC-Bearbeitung und wie funktioniert sie?

Bei der CNC-Bearbeitung handelt es sich um ein subtraktives Fertigungsverfahren, bei dem numerisch gesteuerte Computer zur Automatisierung von Werkzeugmaschinen eingesetzt werden. Dabei wird Material von Werkstücken nach programmierten Anweisungen abgetragen. Die Arbeitsweise eines CNC-Bearbeitungssystems steuert die Schneidwerkzeuge über Servo- und Schrittmotoren. Auf diese Weise wird durch geschlossene Rückkopplungssysteme eine Genauigkeit von 0,0001″ erreicht.

Die moderne CNC-Technologie umfasst Sicherheitsabdeckungen, automatische Werkzeugwechsler und Echtzeitüberwachung. Dadurch wird eine gleichbleibende Qualität gewährleistet. Laut GlobeNewsWireIm Jahr 2021 war der weltweite CNC-Maschinenmarkt $83,99 Milliarden wert. Er wird wahrscheinlich bis 2029 auf $140,78 Milliarden ansteigen. Dies entspricht einer durchschnittlichen Wachstumsrate von etwa 7,1% pro Jahr.

Historische Entwicklung & Entwicklung der CNC-Fertigung

Die Geschichte der CNC-Bearbeitung begann, als John T. Parsons 1949 am MIT die ersten Maschinen mit numerischer Steuerung für den Flugzeugbau entwickelte, die später von Richard Kegg 1952 verbessert wurden. Die heutigen CNC-Maschinen ersetzen Lochkarten durch G-Code-Programmiersprachen, die Werkzeugbewegungen, Spindeldrehzahlen und Vorschubgeschwindigkeiten festlegen. Elektronische Steuerungen verwalten alle Betriebsfunktionen der Maschine, vom Kühlmittelfluss bis zur Positionierung der Werkstücke, während MDC-Systeme (Manufacturing Data Collection) die Leistung in Echtzeit verfolgen.

Die CNC-Technologie unterscheidet sich grundlegend von der manuellen Bearbeitung, da sie menschliche Fehler ausschließt und einen kontinuierlichen Betrieb ermöglicht. Verschiedene CNC-Maschinen führen programmierte Sequenzen wiederholt aus und halten die Maßgenauigkeit über Tausende von Teilen aufrecht, während die Bediener mehrere Werkzeugmaschinen gleichzeitig überwachen.

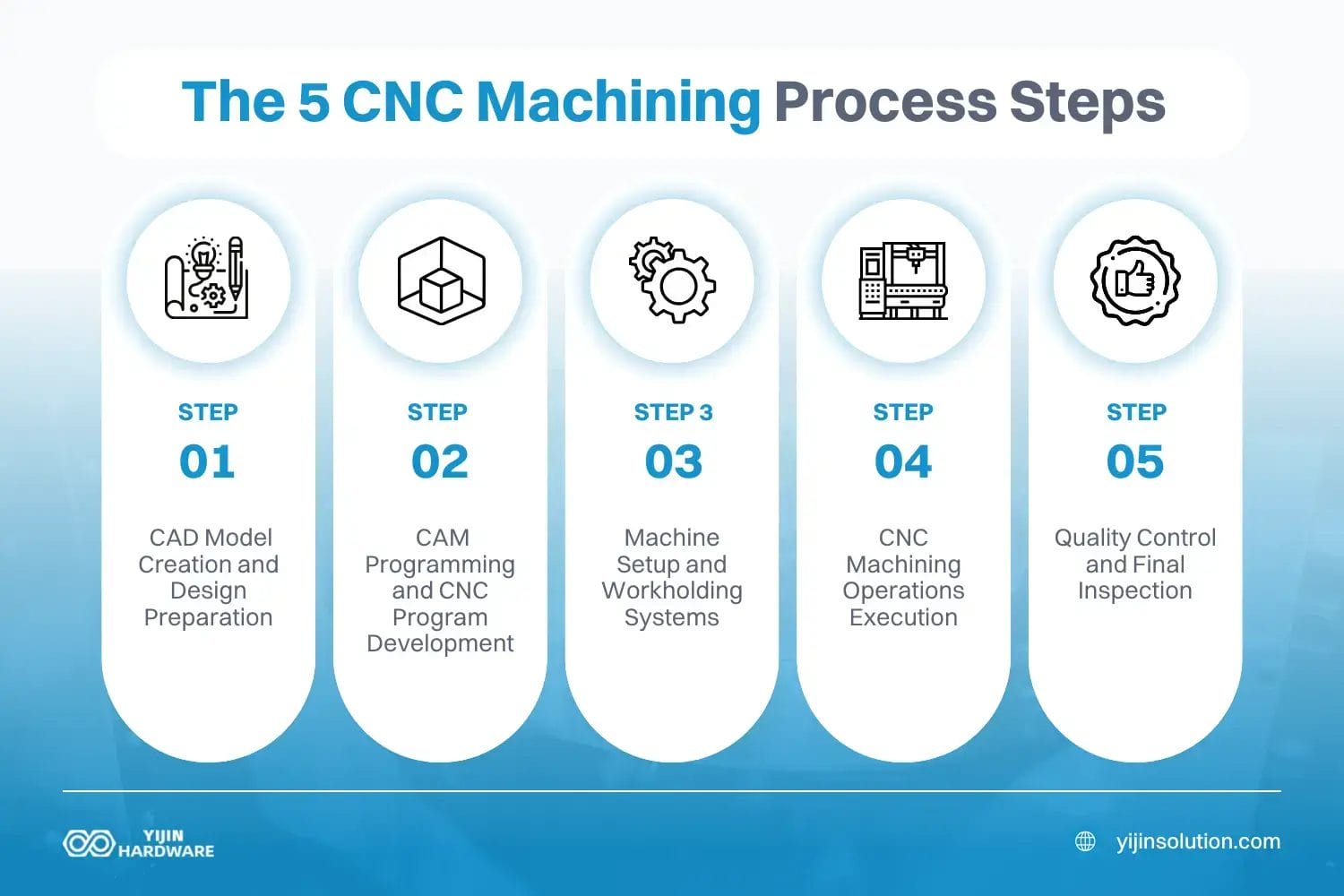

Die 5 Schritte des CNC-Bearbeitungsprozesses

Der CNC-Bearbeitungsprozess beginnt mit einem systematischen Arbeitsablauf vom ersten Entwurf bis zur Endkontrolle, der gleichbleibende Qualität und Maßhaltigkeit gewährleistet. Jeder Schritt im Fertigungsprozess baut auf dem vorherigen auf und schafft ein integriertes System, das digitale Modelle in physische Komponenten umwandelt. Das Verständnis dieser Bearbeitungsschritte optimiert die Produktionseffizienz und die Qualität der Ergebnisse.

Schritt 1: Erstellung des CAD-Modells und Vorbereitung des Designs

Der Bearbeitungsprozess beginnt mit der Erstellung detaillierter CAD-Modelle, die alle Abmessungen, Toleranzen und Merkmale des fertigen Teils definieren. Ingenieure verwenden Programme wie SolidWorks, AutoCAD oder Fusion 360, um geometrische Beschränkungen, Materialeigenschaften und Fertigungsanforderungen festzulegen. Komplexe Komponenten erfordern eine erweiterte 3D-Modellierung mit parametrischen Merkmalen, Montagebeziehungen und technischen Zeichnungen, die die nachfolgenden CNC-Maschinenprozesse steuern.

Designüberlegungen und Anforderungen

Das CAD-Modell dient als Grundlage für alle CNC-Bearbeitungen. Ingenieure müssen bei der Bearbeitung Einschränkungen berücksichtigen Entwurf, einschließlich:

- Schneidwerkzeug-Zugriffswinkel für mehrachsige Bearbeitungen

- Mindestradien für Innenecken und Taschen

- Entformungsschrägen für tiefe Kavitäten und komplexe Geometrien

- Abtragsstrategien und Spannstellen

Design for Manufacturability-Prinzipien

Die CAD-Entwicklung wird von den Prinzipien des "Design for Manufacturability" geleitet, um sicherzustellen, dass die Maschinenteile wirtschaftlich bearbeitet werden können und gleichzeitig die funktionalen Anforderungen erfüllen. Dazu gehören die Vermeidung von Hinterschneidungen, die spezielle Werkzeuge erfordern, die Minimierung von Einrichtungsänderungen und die Auswahl geeigneter Oberflächengüte Spezifikationen.

Schritt 2: CAM-Programmierung und CNC-Programmentwicklung

CAM-Software wandelt CAD-Modelle in Anweisungen für die CNC-Maschine um, die die Steuerungen direkt ausführen können. Programme wie Mastercam, PowerMill oder HSMWorks berechnen optimale Werkzeugwege, wählen Schnittparameter aus und erzeugen maschinenspezifischen Code. CAE-Software (Computer-Aided Engineering) analysiert die Schnittkräfte und optimiert die Werkzeugwegstrategien für verschiedene Metallarten und andere Materialien.

Programmierablauf und Codegenerierung

| Code Typ | Funktion | Beispielhafte Befehle | Maschinensteuerung |

|---|---|---|---|

| G-Code | Geometrische Bewegungen | G01 (linear), G02 (Bogen im Uhrzeigersinn) | Positionierung der Werkzeuge |

| M-Code | Funktionen der Maschine | M03 (Spindelstart), M08 (Kühlmittel ein) | Hilfskontrollen |

| Werkzeug-Codes | Auswahl der Werkzeuge | T01 (Werkzeug 1), H01 (Höhenkorrektur) | Verwaltung von Schneidwerkzeugen |

Das CNC-Programm enthält geometrische Anweisungen, während der M-Code Maschinenbetriebsfunktionen wie das Starten/Stoppen der Spindel und die Aktivierung des Kühlmittels steuert. Moderne CAM-Systeme simulieren die Werkzeugwege virtuell, erkennen potenzielle Kollisionen und optimieren die Schnittstrategien, bevor die eigentliche Bearbeitung beginnt.

Erweiterte Programmierfunktionen

Programme für CNC-Maschinen müssen die spezifischen Maschinenfähigkeiten, Werkzeugbibliotheken und Materialeigenschaften berücksichtigen. Die automatisierte Natur der CNC-Bearbeitung hängt von einer genauen Programmierung ab, die Folgendes berücksichtigt:

- Maschinenspezifische Postprozessoren und Controller-Kompatibilität

- Verwaltung der Werkzeugbibliothek und Optimierung der Schnittparameter

- Materialeigenschaften und thermische Überlegungen

- Kollisionserkennung und Werkzeugwegüberprüfung

Schritt 3: Maschineneinrichtung und Werkstückträgersysteme

Das Einrichten der Maschine umfasst die Montage des Werkstücks, die Installation des Schneidwerkzeugs und die Einrichtung des Koordinatensystems, um sicherzustellen, dass die Teile den Maßangaben entsprechen. Die Bediener sichern die Werkstücke mit Hilfe von Schraubstöcken, Vorrichtungen, kundenspezifischen Spannvorrichtungen oder pneumatischen Klemmen, die eine Bewegung während der CNC-Bearbeitung verhindern.

Spann- und Vorrichtungsmethoden

- Schraubstöcke und mechanische Spanner für Standardgeometrien

- Kundenspezifische Vorrichtungen für komplexe oder großvolumige Teile

- Pneumatische und hydraulische Klemmen für automatisierte Systeme

- Roboterarme für die automatische Beladung und Positionierung von Werkstücken

Einrichtung und Kalibrierung von Werkzeugen

Die Einrichtung von Schneidwerkzeugen erfordert präzise Längen- und Durchmessermessungen mit Hilfe von Werkzeugvoreinstellgeräten oder maschinenmontierten Messtastern. Die Position jedes Werkzeugs in Bezug auf das Werkstückkoordinatensystem muss für die Maßkontrolle mit einer Genauigkeit von 0,0001″ bestimmt werden. Die für das Einrichten verwendete Maschine wirkt sich direkt auf die Qualität des Endprodukts und die Effizienz der Produktion aus.

Koordinatensystem-Ausrichtung

Die Ausrichtung des Koordinatensystems stellt die Beziehung zwischen den Abmessungen des CAD-Modells und der physischen Positionierung des Werkstücks her. Die Bediener verwenden Kantentaster, Messtastersysteme oder Referenzflächen, um Werkstückabweichungen festzulegen, die die programmierten Koordinaten in tatsächliche Maschinenpositionen übersetzen. Dieser entscheidende Schritt bestimmt, wie genau die CNC-Maschine die entworfene Geometrie reproduzieren kann.

Schritt 4: Ausführung der CNC-Bearbeitungsschritte

CNC-Maschinen führen programmierte Operationen aus, indem sie die Spindeldrehung, den Werkzeugvorschub und die Koordinatenbewegungen gleichzeitig über mehrere Achsen steuern. Servomotoren positionieren die Schneidwerkzeuge mit einer Auflösung von 0,0001″, während die Spindeldrehzahlen 40.000 U/min für Hochgeschwindigkeits-Bearbeitungsanwendungen erreichen.

Überwachung und Kontrolle in Echtzeit

Echtzeit-Feedback-Systeme überwachen Schnittkräfte, Vibrationen und Werkzeugverschleiß, um optimale Schnittbedingungen bei gängigen CNC-Bearbeitungsvorgängen zu gewährleisten. Die CNC-Maschine führt die Materialien über automatisierte Systeme zu, während Roboterarme das Werkstückhandling übernehmen.

Automatisierte Werkzeugverwaltung

- Werkzeugmagazine für 20-200 Schneidwerkzeuge

- Automatische Werkzeugwechsler für eine unterbrechungsfreie Produktion

- Werkzeuglängenkompensationssysteme

- Überwachung des Werkzeugzustands in Echtzeit

Arten von Bearbeitungsvorgängen

Zu den üblichen CNC-Bearbeitungen gehören Schruppdurchgänge, bei denen das Schüttgut schnell entfernt wird, Halbschlichtdurchgänge, die sich den Endmaßen annähern, und Schlichtdurchgänge, bei denen eine bestimmte Oberflächenqualität erreicht wird. Kühlmittelsysteme überfluten die Schneidzonen mit Schmiermitteln oder verwenden Minimalmengenschmierung (MMS), um die Schneidtemperaturen zu kontrollieren und die Werkzeuglebensdauer zu verlängern.

Schritt 5: Qualitätskontrolle und Endkontrolle

In der Qualitätskontrolle werden Koordinatenmessgeräte (KMG), optische Komparatoren und Oberflächenmessgeräte eingesetzt, um die Maßgenauigkeit und Oberflächenqualität zu überprüfen. KMG-Systeme messen Teilemerkmale mit einer Genauigkeit von 0,0001″ mit Hilfe von Messtastern oder Laserscannern, die die tatsächlichen Abmessungen mit den Spezifikationen des CAD-Modells vergleichen.

Inspektionsmethoden und Ausrüstung

- CMM-Systeme für die präzise Messung von Dimensionen

- Optische Komparatoren für die Profilprüfung

- Oberflächenmessgeräte für die Texturanalyse

- Digitale Messschieber und Mikrometer für schnelle Kontrollen

Dokumentation und Rückverfolgbarkeit

Erstmusterprüfungsdokumente stellen sicher, dass die ersten Teile alle Zeichnungsanforderungen erfüllen, bevor die volle Produktion beginnt. Die statistische Prozesskontrolle verfolgt Maßtrends, um Qualitätsabweichungen bei längeren Fertigungsläufen zu verhindern.

In-Process-Qualitätsüberwachung

Bei der prozessbegleitenden Überwachung werden maschinenmontierte Messfühler eingesetzt, um kritische Abmessungen während aktiver Bearbeitungsvorgänge zu überprüfen. Digitale Prüfberichte liefern eine vollständige Dokumentation für die Rückverfolgbarkeit und Qualitätssicherung. Der CNC-Bearbeitungsprozess ermöglicht automatisierte Inspektionssysteme, die die Qualität der Teile ohne menschliches Eingreifen überprüfen und so die Lights-out-Fertigung unterstützen.

Arten von CNC-Werkzeugmaschinen und Konfigurationen

Verschiedene Arten von CNC-Maschinen erfüllen spezifische Fertigungsanforderungen, von einfachen 2-Achsen-Systemen bis hin zu komplexen 12-Achsen-Konfigurationen. Jede Art von CNC-Maschine bietet einzigartige Möglichkeiten für unterschiedliche Anwendungen und Materialien.

| Maschinentyp | Konfiguration der Achsen | Maximale Toleranz | Primäre Anwendungen |

|---|---|---|---|

| 3-Achsen-Fräse | X, Y, Z linear | ±0.002″ | Allgemeine Bearbeitung, flache Oberflächen |

| 4-Achsen-Fräse | X, Y, Z + A Drehung | ±0.001″ | Zylindrische Merkmale, rotierende Teile |

| 5-Achsen-Fräse | X, Y, Z + A, C Drehung | ±0.0005″ | Komponenten für die Luft- und Raumfahrt, komplexe Geometrien |

| 9-Achsen-Fräse | 5-Achsen-Fräse + 4-Achsen-Drehmaschine | ±0.0002″ | Vollständige Endbearbeitung der Teile |

| 12-Achsen-Fräse | Zwei 6-achsige Köpfe | ±0.0001″ | Ultrapräzisionsanwendungen |

CNC-Fräsen und Fräsarbeiten

Die CNC-Fräse ist die vielseitigste Werkzeugmaschine in der modernen Fertigung. Sie ist in der Lage, flache Oberflächen, komplexe Taschen und komplizierte 3D-Geometrien herzustellen. CNC-Fräsmaschinen verwenden rotierende Schneidwerkzeuge, die sich entlang programmierter Werkzeugbahnen bewegen, um Material von stationären Werkstücken zu entfernen. Mit dem CNC-Fräsverfahren werden außergewöhnliche Oberflächengüten und Maßgenauigkeiten bei verschiedenen Materialien erzielt.

Suche nach CNC-Fräsen China? Bei Yijin Hardware haben wir uns auf fortschrittliche CNC-Fräsdienstleistungen spezialisiert, um hochpräzise Teile und Komponenten zu liefern, die auf Ihre Fertigungsanforderungen zugeschnitten sind.

Das 5-Achsen-CNC-Fräsen ermöglicht die gleichzeitige Bearbeitung komplexer Oberflächen, indem die Schneidwerkzeuge entlang dreier linearer Achsen bewegt werden, während sie sich um zwei weitere Achsen drehen. Durch diese Fähigkeit entfallen die bei konventionellen Maschinen erforderlichen mehrfachen Einrichtvorgänge, wodurch Einrichtungsfehler reduziert und die Oberflächenqualität verbessert werden. Das 5-Achsen-CNC-Verfahren eignet sich hervorragend für die Bearbeitung von Luft- und Raumfahrtkomponenten mit komplexen Geometrien.

CNC-Drehen und Dreharbeiten

Die CNC-Drehmaschine ist auf die Bearbeitung zylindrischer Teile durch Rotation der Werkstücke gegen feststehende Schneidwerkzeuge spezialisiert. CNC-Drehen Operationen erzeugen Außenflächen, Innenbohrungen und komplexe Profile mit außergewöhnlicher Konzentrizität und Oberflächengüte. Das Drehen ist ein ideales Bearbeitungsverfahren für Wellen, Buchsen und Gewindeteile, die eine Rotationssymmetrie erfordern.

Moderne CNC-Drehmaschinen sind mit angetriebenen Werkzeugen ausgestattet, die Fräsbearbeitungen an rotierenden Werkstücken ermöglichen. Diese Fähigkeit kombiniert Drehen und Fräsen in einer einzigen Aufspannung, was die Bearbeitungszeit reduziert und die Genauigkeit der Teile verbessert. Langdrehautomaten unterstützen lange, dünne Werkstücke durch Führungsbuchsen, die die Durchbiegung während der Bearbeitung minimieren.

CNC-Router und spezialisierte Ausrüstung

Die CNC-Fräse bearbeitet Holz, Kunststoffe und Verbundwerkstoffe mit Hochgeschwindigkeitsspindeln und speziellen Schneidwerkzeugen. CNC-Fräsen eignen sich hervorragend zum Schneiden von Plattenmaterialien, zur Herstellung von dekorativen Elementen und zur Fertigung von Verpackungskomponenten. Die Maschine arbeitet mit höheren Geschwindigkeiten als Zerspanungsmaschinen, wobei die Präzision für nichtmetallische Werkstoffe erhalten bleibt.

CNC-Bohrmaschinen sind darauf spezialisiert, durch automatisierte Positionierungs- und Bohrzyklen präzise Löcher zu erzeugen. Der CNC-Bohrprozess verarbeitet mehrere Lochgrößen und -tiefen mit gleichbleibender Genauigkeit, was für Teile, die mit Befestigungselementen oder Flüssigkeitsdurchlässen montiert werden müssen, unerlässlich ist.

Fortgeschrittene CNC-Verfahren und -Technologie

Die moderne CNC-Technologie geht über das herkömmliche Fräsen und Drehen hinaus und umfasst auch spezialisierte Verfahren, die schwierige Materialien und komplexe Geometrien bearbeiten. Diese fortschrittlichen Fertigungsmethoden ermöglichen die Präzisionsbearbeitung von Komponenten, die mit herkömmlichen Bearbeitungstechniken nicht hergestellt werden können.

Drahterodiermaschinen und Funkenerosionsmaschinen

Beim Drahterodieren werden gehärtete Werkstoffe durch elektrische Funken zwischen dünnen Drahtelektroden und Werkstücken in dielektrischer Flüssigkeit geschnitten. Funkenerosionsmaschinen bearbeiten Werkstoffe unabhängig von ihrer Härte und erreichen Toleranzen von ±0,0001″ bei hervorragender Oberflächengüte. Bei diesem Verfahren werden durch kontrollierte elektrische Entladungen Plasmakanäle zwischen den Elektroden erzeugt, die komplizierte Geometrien ermöglichen, die mit herkömmlichen Schneidwerkzeugen unmöglich sind.

CNC-Wasserstrahl- und Plasmaschneiden

Beim CNC-Wasserstrahlschneiden werden Wasserströme mit ultrahohem Druck (50.000 PSI und mehr) und Abrasivpartikeln verwendet, um dicke Materialien ohne Wärmeeinflusszonen zu schneiden. Mit diesem Verfahren kann praktisch jedes Material bearbeitet werden, wobei die Maßgenauigkeit erhalten bleibt und thermische Verformungen vermieden werden. Plasmaschneiden Systeme verwenden beschleunigtes Heißplasma zum Schneiden elektrisch leitender Materialien bis zu einer Dicke von 30 mm.

Ultraschall- und elektrochemische Bearbeitung

Bei der Ultraschallbearbeitung werden hochfrequente Schwingungen (18-40 kHz) mit abrasivem Schlamm kombiniert, um spröde Materialien wie Keramik und Glas zu bearbeiten. Bei der elektrochemischen Bearbeitung wird das Material durch kontrollierte Auflösung abgetragen, wodurch spannungsfreie Oberflächen mit einer Oberflächenqualität von Ra 0,05 bei schwer zu bearbeitenden Superlegierungen entstehen.

Materialkompatibilität und Bearbeitungsparameter

Zu den Materialien für die CNC-Bearbeitung gehören Metalle, Kunststoffe, Verbundwerkstoffe und Keramiken, die jeweils spezifische Schnittparameter und Werkzeugauswahl erfordern. Die Metallbearbeitung dominiert die CNC-Anwendungen aufgrund von Festigkeitsanforderungen und Anforderungen an die Maßhaltigkeit in allen Branchen.

Strategien für die Metallbearbeitung

| Material | Sorte/Legierung | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPM) | Anwendungen |

|---|---|---|---|---|

| Aluminium | 6061-T6 | 2000-3000 | 200-800 | Luftfahrzeugstrukturen, Automobilbau |

| Rostfreier Stahl | 316, 17-4 PH | 300-600 | 50-200 | Medizinische Geräte, Marine |

| Titan | Güteklasse 5 (Ti-6Al-4V) | 200-400 | 25-100 | Luft- und Raumfahrt, Implantate |

| Messing | Freischneiden | 1000-2000 | 100-400 | Armaturen, elektrisch |

Vorteile der CNC-Bearbeitung und industrielle Anwendungen

Zu den Vorteilen der CNC-Bearbeitung gehören überragende Genauigkeit, Wiederholbarkeit und Automatisierungsmöglichkeiten, die die Herstellungskosten senken und gleichzeitig die Qualität verbessern. Die CNC-Bearbeitung ermöglicht komplexe Geometrien, enge Toleranzen und eine einheitliche Produktion in verschiedenen Branchen und Anwendungen.

Anwendungen in der verarbeitenden Industrie

Die CNC-Bearbeitung findet Anwendung in Luft- und Raumfahrt für Turbinenschaufeln und Strukturkomponenten, die eine AS9100-Zertifizierung erfordern. Die zerspanende Industrie dient Herstellung medizinischer Geräte mit biokompatiblen Materialien und FDA-Anforderungen. Zu den Anwendungen in der Automobilindustrie gehören Motorkomponenten und Präzisionswerkzeuge für Massenproduktionssysteme.

Trends in der CNC-Bearbeitungsindustrie

Der Markt für CNC-Bearbeitung expandiert weiter durch Fortschritte in der Automatisierung und Mehrachsentechnik. Zu den Trends in der CNC-Bearbeitungsindustrie gehören die Lights-Out-Fertigung, adaptive Steuerungssysteme und die digitale Zwillingstechnologie zur Optimierung der Produktionseffizienz.

Partnerschaft mit Yijin Hardware für CNC-Präzisionsbearbeitung

Yijin Hardware nutzt modernste CNC-Verfahren, um Präzisionskomponenten zu liefern, die die Industriestandards übertreffen. Unsere fortschrittlichen Mehrachsen-Fähigkeiten in Kombination mit strengen Qualitätskontrollverfahren stellen sicher, dass Ihre kritischen Teile jederzeit den genauen Spezifikationen entsprechen. Durch den Einsatz von CNC-Technologie optimieren wir die Fertigungseffizienz und halten gleichzeitig die höchsten Qualitätsstandards ein.

Starten Sie Ihr CNC-Projekt mit Vertrauen, indem Sie mit Yijin Hardware zusammenarbeiten. Unsere umfassenden CNC-Bearbeitungsdienstleistungen kombinieren technisches Know-how mit bewährten Fertigungsverfahren, um außergewöhnliche Ergebnisse für Ihre anspruchsvollsten Anwendungen zu liefern.

CNC-Bearbeitungsprozesse | FAQs

Wie lässt sich das Plasmaschneiden mit der CNC-Bearbeitung von dicken Materialien kombinieren?

Beim CNC-Plasmaschneiden wird ein beschleunigter heißer Plasmastrom verwendet, um elektrisch leitende Materialien mit einer Dicke von bis zu 30 mm durch Hochspannungsstrom oder Pilotlichtbogensysteme zu schneiden. Das Verfahren arbeitet schneller als das autogene Schneiden, wobei die Präzision durch die Computersteuerung der Brennerbewegung und der Gasdurchflussraten erhalten bleibt. HFSS-Brenner verwenden Hochspannungsstrom, während MCSP-Systeme Pilotlichtbögen aus sich bewegenden Elektroden erzeugen, um die Schnittqualität zu verbessern.

Welche Rolle spielt CAE-Software bei der Optimierung von CNC-Operationen?

CAE-Software (Computer-Aided Engineering) simuliert Schnittkräfte, thermische Effekte und Werkzeugauslenkung, bevor die eigentliche Bearbeitung beginnt. Die Software analysiert Materialeigenschaften, Werkzeuggeometrie und Schnittparameter, um optimale Geschwindigkeiten und Vorschübe vorherzusagen und mögliche Probleme wie Ratterer oder Werkzeugversagen zu erkennen. Diese virtuelle Prüfung reduziert die Einrichtungszeit und verbessert die Qualität der ersten Teile, indem die Bearbeitungsstrategien durch Finite-Elemente-Analyse validiert werden.

Wie unterscheiden sich Langdrehautomaten von herkömmlichen CNC-Drehzentren?

Langdrehautomaten unterstützen lange, dünne Werkstücke durch Führungsbuchsen, die das Material nahe am Schneidwerkzeug positionieren, was die Durchbiegung reduziert und enge Toleranzen bei Teilen mit kleinem Durchmesser ermöglicht. Die Konstruktion ermöglicht gleichzeitige Bearbeitungen wie Drehen, Bohren und Fräsen, während das Werkstück durch die Spindelstockspindel geführt wird. Diese Konfiguration eignet sich hervorragend für die Großserienfertigung von Präzisionsteilen wie medizinischen Schrauben und Fittings für die Luft- und Raumfahrt.

Zurück zum Anfang: CNC-Bearbeitungsprozesse