Das verarbeitende Gewerbe sieht sich heute mit drei großen Problemen konfrontiert: Weniger Menschen wollen weniger Arbeiter in den Fabriken beschäftigen, die Sicherheitsvorschriften werden jedes Jahr strenger, und die Unternehmen brauchen eine höhere Produktivität, ohne ihre Gewinnspannen zu gefährden. Klingt nach einem unmöglichen Kompromiss? Wäre es auch, wenn nicht immer mehr humanoide Roboter in der Fertigung eingesetzt würden.

Die Zusammenarbeit von Menschen und Robotern ist eine Lösung für die drei großen Probleme. Roboter sind in der Lage, gefährliche und sich wiederholende Arbeiten ohne Anstrengung oder Inkonsistenz zu erledigen, während der Mensch die Makroentscheidungen und die abschließende Qualitätskontrolle übernimmt. So entstehen sichere Arbeitsplätze, die gleichzeitig die Produktivität erhöhen.

Wir werden erörtern, was die Zusammenarbeit zwischen Mensch und Roboter ist, welche Modelle für Ihre Faktoren in Frage kommen und welche Rolle die CNC-Bearbeitung unter Yijin Hardware bei der Herstellung von humanoiden Robotern hat. Lassen Sie uns direkt zum Kern dieser Diskussion vordringen.

Wichtigste Erkenntnisse

- Humanoide Roboter ermöglichen eine sichere und effiziente Mensch-Roboter-Zusammenarbeit in der Fertigung, indem sie sich wiederholende und gefährliche Aufgaben übernehmen, während der Mensch die Qualität und die Entscheidungsfindung überwacht.

- Fortschrittliche KI und maschinelles Lernen ermöglichen es humanoiden Robotern, Aufgaben durch Demonstration zu erlernen, sich an Teilevariationen anzupassen und hochpräzise Operationen wie CNC-Bearbeitung durchzuführen.

- Digitale Zwillinge und professionelle Integrationsdienste verkürzen die Bereitstellungszeit, gewährleisten die Einhaltung von Sicherheitsvorschriften und optimieren die Leistung von Fabriken in Industrie 5.0-Umgebungen.

Was bedeutet Mensch-Roboter-Kollaboration in der Fertigung?

Mensch-Roboter-Kollaboration bedeutet, dass Menschen und Roboter im selben Industriebereich zusammenarbeiten. Während moderne Industrieroboter von den menschlichen Arbeitern durch Zäune getrennt sind, um sie vor den starken Robotern zu schützen, sind humanoide Roboter nicht auf diese Weise eingeschränkt. Bei diesem Aufbau werden menschliche Denkfähigkeiten mit der Kraft und den exakten Bewegungen von Robotern kombiniert.

Kollaborative Roboter, oft Cobots genannt, arbeiten sicher in unmittelbarer Nähe von Menschen. Sie können erkennen, wenn ein Mensch ihnen zu nahe kommt. So können Fabriken viel mehr Produkte herstellen und gleichzeitig die Sicherheit der Arbeiter gewährleisten.

Was ist der Unterschied zwischen herkömmlichen und kollaborativen Robotern?

Alte Industrieroboter bleiben hinter Sicherheitsmauern, weil sie sich für Menschen zu schnell und zu stark bewegen. Cobots nutzen spezielle Sensoren, um zu spüren, wenn Menschen in der Nähe sind, und halten sofort an.

Kollaborative Roboter sind Teil der Industrie 5.0 und stellen den Menschen in der Fertigung in den Mittelpunkt, anstatt ihn zu ersetzen. Dieser neue Weg konzentriert sich auf eine nachhaltige Produktion, bei der künstliche Intelligenz mit menschlicher Kreativität und Agilität kombiniert wird.

Nach Angaben von Market.us ScoopDer Markt für kollaborative Roboter wird im Jahr 2022 etwa $815,4 Millionen ausmachen. Bis 2025 wird ein Absatz von 735.000 Einheiten prognostiziert.

Was sind die Kerntechnologien, die die Zusammenarbeit zwischen Mensch und Roboter ermöglichen?

- Große Sprachmodelle lassen Arbeiter mit Robotern in Alltagssprache sprechen

- Neuronale Netze helfen Robotern zu verstehen, was sie sehen, hören und fühlen

- Intelligentes Denken hilft Robotern herauszufinden, was Menschen tun wollen

- Digitale Zwillingsprogramme erstellen Computerkopien zum Testen und Verbessern der Roboterarbeit

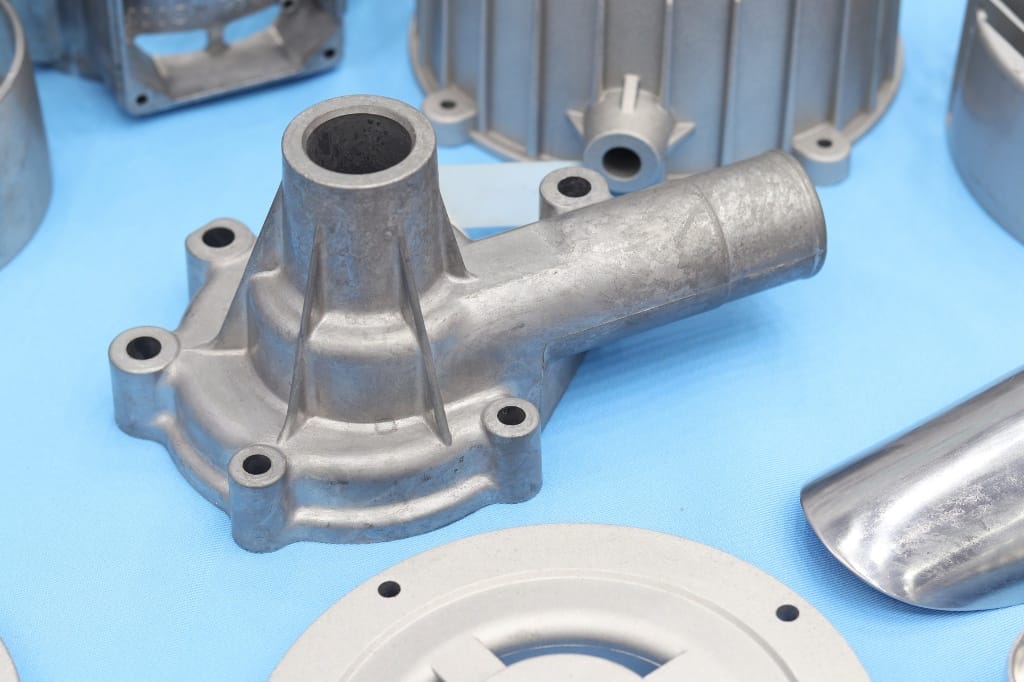

Wie verändern kollaborative Roboter CNC-Bearbeitungsprozesse?

Kollaborative Roboter ermöglichen einen kontinuierlichen CNC-Betrieb, indem sie das Be- und Entladen des Materials und den Teiletransfer zwischen den Arbeitsgängen übernehmen. Die CNC-Maschinen laufen während Pausen, Schichten und in der Nacht unbemannt und halten die Zykluszeiten konstant.

Anwendungen für die Maschinenbedienung

Die Maschinenbeschickung ist die wertvollste Roboteranwendung für CNC-Umgebungen. Die Roboter handhaben Teile mit einem Gewicht von bis zu 35 kg mit einer Positioniergenauigkeit von 0,1 mm. Kraftsensoren verhindern die Beschädigung empfindlicher Teile oder teurer Werkzeuge während der Handhabungsvorgänge.

Zu den fortschrittlichen Greifersystemen gehören:

- Vakuum-Endeffektoren für flache Plattenmaterialien

- Magnetspannplatten für eisenhaltige Teile

- Adaptive Finger, die sich an komplexe Geometrien anpassen

- Kraftbegrenzte Greifer mit Echtzeit-Drucküberwachung

KI-Integration für die adaptive Fertigung

Neuronale Netzmodelle ermöglichen es Robotern, die Handhabung von Teilen durch menschliche Vorführung zu erlernen. End-to-End-KI-Systeme verarbeiten visuelle Eingaben, um optimale Greifpunkte und Ausrichtungen für unterschiedliche Teilegeometrien zu bestimmen. Dadurch entfällt die manuelle Programmierung bei der Einführung neuer Teile.

| Technologie-Komponente | Fähigkeit | Umsetzung Nutzen |

|---|---|---|

| Bildverarbeitung | Teileerkennung, Schätzung der Körperhaltung | Reduziert die Programmierzeit um 60% |

| Kraftkontrolle | Adaptives Greifen, Nachgiebigkeit | Verhindert Beschädigung der Teile, verbessert den Ertrag |

| Neuronale Netze | Von der Demonstration lernen | Automatische Behandlung von Teilevariationen |

| Digitale E/A-Integration | CNC-Synchronisierung | Ermöglicht Lights-Out-Betrieb |

Welche Sicherheitsstandards gelten für die Mensch-Roboter-Kollaboration?

ISO 10218 legt grundlegende Sicherheitsanforderungen für Industrieroboter fest, einschließlich kollaborativer Anwendungen. Diese Norm definiert vier kollaborative Betriebsarten: sicherheitsbewertetes überwachtes Anhalten, Handführung, Geschwindigkeits- und Abstandsüberwachung sowie Leistungs- und Kraftbegrenzung.

Biomechanische Sicherheitsgrenzwerte

ISO/TS 15066 legt die maximalen Kontaktkräfte für verschiedene Körperregionen fest. Im Kopf- und Nackenbereich ist der Kontakt auf maximal 65 Newton begrenzt. Arme und Hände dürfen mit bis zu 150 Newton belastet werden, bevor ein Nothalt ausgelöst wird. Diese Grenzwerte gewährleisten, dass die Berührung nur vorübergehende Schmerzen verursacht, ohne dass es zu dauerhaften Verletzungen kommt.

Fortschrittliche Sicherheitssysteme

Die Power and Force Limiting (PFL)-Technologie überwacht kontinuierlich die Gelenkdrehmomente und Endeffektorkräfte. Sicherheitssysteme stoppen die Roboterbewegung innerhalb von 1 bis 3 Millisekunden, wenn die Kontaktkräfte einen Schwellenwert überschreiten. Diese intrinsische Sicherheit macht in vielen Anwendungen externe Vorrichtungen wie Lichtvorhänge überflüssig.

Kritische Sicherheitskomponenten:

- Sicherheitsbewertete Gelenkmomentsensoren in jeder Achse

- Zweikanalige Sicherheitssteuerungen mit SIL 2/PLd-Einstufung

- Notauskreise mit Stoppfunktionalität der Kategorie 0

- Algorithmen zur Kollisionserkennung mit einstellbarer Empfindlichkeit

Anforderungen an die Einhaltung von Vorschriften

Die OSHA-Vorschriften verlangen Risikobewertungen vor der Einführung von kooperativen Systemen. In der Dokumentation müssen die Gefahren ermittelt, die Risiken bewertet und Schutzmaßnahmen, einschließlich Schulungs- und Wartungsverfahren, festgelegt werden. Die CE-Kennzeichnung in Europa schreibt eine Sicherheitszertifizierung durch Dritte und eine technische Dokumentation vor.

Welche humanoiden Robotermodelle werden die Fertigung verändern?

Humanoide Roboter in der Fertigung bringen fortschrittliche KI-Fähigkeiten und menschenähnliche Geschicklichkeit in Produktionsumgebungen. Diese KI-gesteuerten humanoiden Roboter integrieren umfangreiche Sprachmodelle, Computersichtgeräte und neuronale Netze für die Ausführung komplexer Aufgaben, die über die herkömmlichen Cobot-Funktionen hinausgehen.

Humanoide Plattformen der nächsten Generation

In Abbildung 02 sind durchgängige neuronale Netze für das Lernen von Aufgaben in der realen Welt integriert. Der humanoide Roboter verarbeitet visuelles und taktiles Feedback, um Bleche mit Millimetergenauigkeit einzufügen. Die OpenAI-Integration ermöglicht die Programmierung in natürlicher Sprache und die Änderung von Aufgaben durch generative KI.

Argon One ist auf die Präzisionsfertigung spezialisiert und verfügt über mehrere Werkzeuge, darunter Lasergravur, Fräsen und 3D-Druck. Dieser fortschrittliche Humanoide ist für hochpräzise Aufgaben geeignet, die herkömmliche Cobots nicht ausführen können. Zwölf austauschbare Werkzeugköpfe ermöglichen es den Robotern, eine breite Palette von Aufgaben zu erledigen.

Boston Dynamics Atlas demonstriert fortschrittliche Mobilität und Manipulation in komplexen Umgebungen. Dynamisches Gleichgewicht und Parkour-Fähigkeiten ermöglichen den Einsatz in beengten Räumen, wie sie für Fertigungsanlagen und Fabrikhallen typisch sind.

Der Einstieg von Tesla in den Humanoidenmarkt mit Optimus stellt eine bedeutende Entwicklung von humanoiden Robotern für die Automobilherstellung dar. Elon Musk hat angedeutet, dass diese Roboter die Produktionsprozesse beschleunigen und gleichzeitig den Arbeitskräftemangel in der Fertigung beheben könnten.

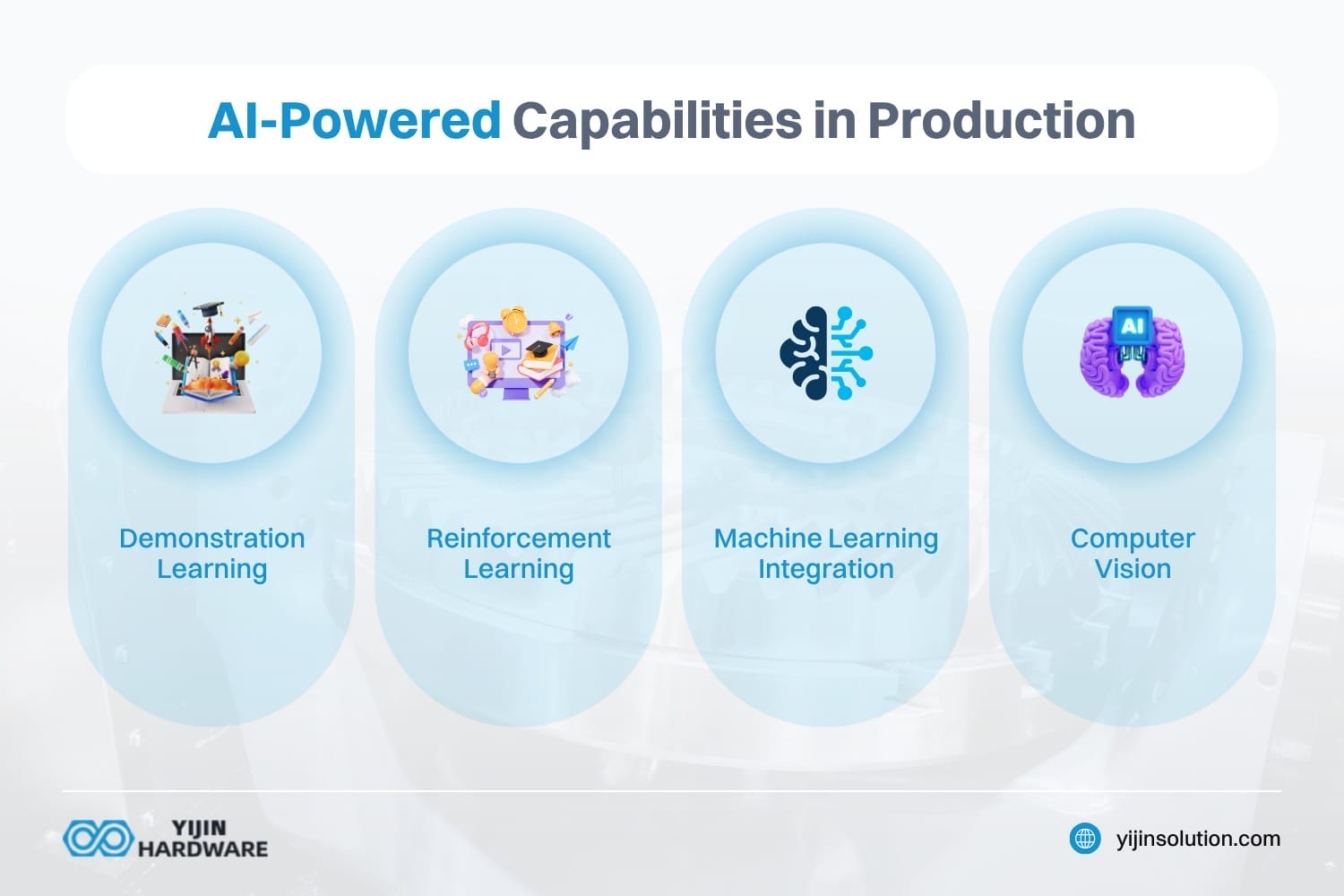

KI-gestützte Fähigkeiten in der Produktion

Moderne humanoide Roboter sind mit Grundmodellen ausgestattet, die multimodale Eingaben verarbeiten, um ein umfassendes Verständnis der Umgebung zu ermöglichen. Die Entwicklung von humanoiden Robotern konzentriert sich auf Systeme, die mit fortschrittlichen Sensoren ausgestattet sind und sich an die Produktionsanforderungen anpassen können. Diese Systeme lernen durch:

- Demonstrationslernen von menschlichen Bedienern

- Verstärkungslernen zur Aufgabenoptimierung

- Integration von maschinellem Lernen für natürliche Kommunikation

- Computer Vision für Echtzeit-Szenenverständnis

| Humanoides Modell | KI-Integration | Primäre Fähigkeit | Fertigung Anwendung |

|---|---|---|---|

| Abbildung 02 | OpenAI, neuronale Netze | Von der Demonstration lernen | Fließband, Materialtransport |

| Argon Eins | AI-Kontrolle mit mehreren Werkzeugen | Präzisionsfertigung | Laserbearbeitung, Fräsen |

| Atlas | Dynamische Mobilität AI | Navigation in komplexer Umgebung | Instandhaltung der Anlagen, Logistik |

| Tesla Optimus | Neuronale Netze | Automobilproduktion | Montage, Qualitätskontrolle |

Wie optimieren die digitalen Zwillinge die Roboterimplementierung?

Mit der Technologie des digitalen Zwillings werden virtuelle Fertigungsumgebungen geschaffen, die das Verhalten von Robotern vor der physischen Installation simulieren. Die Simulationssoftware modelliert Kinematik, Arbeitsraumbeschränkungen, Zykluszeiten und Kollisionserkennung für eine optimale Programmierung und Layoutgestaltung in der Fabrikautomation.

Prozess der virtuellen Inbetriebnahme

Algorithmen zur Roboterbahnplanung optimieren die Bewegungsabläufe, um die Zykluszeit zu minimieren und Hindernisse zu vermeiden. Die Simulation identifiziert Verbindungsgrenzen, Singularitäten und Interferenzen mit Vorrichtungen oder Werkstücken. Ingenieure testen mehrere Szenarien und vergleichen die Leistungskennzahlen vor der Hardwareinstallation.

Wichtige Simulationsfunktionen:

- Präzise Kollisionserkennung mit CAD-Modellintegration

- Zykluszeitoptimierung mit Bewegungsplanungsalgorithmen

- Validierung der Sicherheitszone und Risikobewertung

- Testen von Kommunikationsprotokollen mit virtuellen PLCs

Vorteile der Offline-Programmierung

Die automatische Codegenerierung aus Simulationsmodellen reduziert die Einrichtungszeit in der Produktion. In virtuellen Umgebungen getestete Programme erfordern nur minimale Änderungen für physische Roboter. Diese Fähigkeit ermöglicht die schnelle Einführung neuer Teileprogramme ohne Produktionsunterbrechung in flexiblen Fertigungssystemen.

Die Integration mit CAD-Modellen von CNC-Maschinen, Vorrichtungen und Werkstücken ermöglicht eine präzise Reichweitenanalyse und Arbeitsraumoptimierung. Die virtuelle Validierung verhindert kostspielige Änderungen während des Einsatzes dieser Roboter.

Welche Integrationsschritte sind für die Implementierung von CNC-Robotern erforderlich?

Die Einrichtung von Robotern mit CNC-Maschinen erfordert eine sorgfältige Planung und Sicherheitsüberprüfung. Jeder Schritt muss strengen Regeln folgen, damit die Sicherheit der Arbeiter und der ordnungsgemäße Betrieb der Maschinen gewährleistet sind.

Risikobewertung und Dokumentation

Die Sicherheitsanalyse folgt der EN ISO 12100-Methodik zur Bewertung des Risikoniveaus und zur Festlegung von Schutzmaßnahmen. Die Dokumentation umfasst Spezifikationen für Sicherheitssysteme, Anforderungen an die Bedienerschulung und Wartungsverfahren zur Einhaltung von Vorschriften in der Fertigungsindustrie.

Erforderliche Dokumentation:

- Matrizen zur Gefahrenerkennung und Risikobewertung

- Berichte über die Validierung des Sicherheitssystems

- Lehrpläne und Zertifizierungsunterlagen für Bediener

- Zeitpläne und Verfahren für die vorbeugende Wartung

Integration von Kontrollsystemen

Die Kommunikation zwischen Robotersteuerungen und CNC-Systemen erfolgt über diskrete E/A-Signale oder industrielle Ethernet-Protokolle wie EtherCAT und PROFINET. Sicherheitsschaltungen sorgen für einen koordinierten Betrieb mit ordnungsgemäßer Verriegelung, um Anlagenschäden in bestehenden Produktionssystemen zu vermeiden.

Die Programmierung umfasst eine Fehlerbehandlung für allgemeine Bedingungen wie Fehler bei der Erkennung der Anwesenheit von Teilen oder Zeitüberschreitungen bei der Kommunikation. Diagnosesysteme bieten Echtzeit-Statusüberwachung und Fehleridentifizierung in der gesamten Lieferkette.

Fortgeschrittene Programmiermethoden

Integration neuronaler Netze: Moderne Systeme verfügen über lernende Algorithmen, die sich ohne manuelle Neuprogrammierung an Teilevariationen anpassen. Die bildgesteuerte Programmierung ermöglicht die automatische Bahngenerierung auf der Grundlage der Erkennung der Teilegeometrie für intelligente humanoide Roboter.

Multimodale Sensorfusion: Die Integration von Kraft-, Sicht- und Näherungssensoren sorgt für ein umfassendes Umweltbewusstsein. Die Sensordaten fließen in neuronale Netze ein, die in Echtzeit Entscheidungen treffen und adaptives Verhalten in industriellen und kommerziellen Umgebungen ermöglichen.

Die Zukunft der humanoiden Roboter in der Fertigungsindustrie liegt in der KI-gesteuerten Automatisierung, die Aufgaben in verschiedenen Bereichen der Produktionslinie übernehmen kann. Humanoide Roboter könnten die Arbeitsweise von Fabriken und Lagern revolutionieren, indem sie autonom arbeiten und gleichzeitig die Flexibilität menschlicher Arbeitskräfte erhalten.

Warum sollten Sie sich für professionelle Integrationsdienste entscheiden?

Die Integration von CNC-Robotern erfordert spezielles Fachwissen über Sicherheitsstandards, Steuersysteme und Präzisionsfertigungsanforderungen. Professionelle Dienstleistungen gewährleisten die Einhaltung von Vorschriften, optimale Leistung und einen zuverlässigen Betrieb vom ersten Tag an in der Automobilproduktion und anderen Branchen.

Umfassendes Servicepaket:

- Vollständige Risikobewertung und Sicherheitsdokumentation

- Kundenspezifische Konstruktion und Fertigung von Endeffektoren

- Integration und Programmierung von Steuerungssystemen

- Programme zur Schulung und Zertifizierung von Bedienern

- Laufende Wartung und technische Unterstützung

Die fachkundige Integration verkürzt die Implementierungszeit von Monaten auf Wochen und gewährleistet gleichzeitig die Einhaltung von Sicherheitsvorschriften und optimale Leistung. Die professionelle Programmierung umfasst bewährte Verfahren zur Optimierung der Zykluszeit und der Fehlerbehandlung in Fertigungsprozessen.

Die Welle von humanoiden Robotern, die in Fabriken Einzug hält, steht für die Zukunft der Robotik, in der Menschen und Roboter zusammenarbeiten, anstatt zu konkurrieren. Dieser Wandel wird eine Zukunft schaffen, in der Roboter bei der Bewältigung von Produktionsherausforderungen helfen und gleichzeitig die Kreativität und Problemlösungsfähigkeiten beibehalten, die nur menschliche Arbeitskräfte bieten.

Sind Sie bereit, Ihre CNC-Abläufe mit kollaborativer Robotik zu verändern?

Yijin Hardware verbindet Fachwissen in der CNC-Präzisionsbearbeitung mit fortschrittlichen Automatisierungslösungen. Unser Ingenieurteam ist auf die Integration von kollaborativen Robotern in Fertigungsumgebungen spezialisiert und gewährleistet die Einhaltung von Sicherheitsvorschriften und eine optimale Produktivität in verschiedenen Produktionsprozessen.

Wir bieten schlüsselfertige Komplettlösungen, einschließlich Risikobewertung, kundenspezifischer Programmierung, Sicherheitssystemdesign und Bedienerschulung. Die Integration von humanoiden Robotern und KI- und Robotik-Technologien ermöglicht es unseren Kunden, eine überragende Effizienz in der Fertigung und Logistik zu erreichen. Kontaktieren Sie noch heute unsere Automatisierungsspezialisten für eine detaillierte Analyse, wie die kollaborative Robotik Ihre Fertigungskapazitäten verbessern und die Betriebskosten senken kann.

FAQs zu humanoiden Robotern in der Fertigung

Wie unterscheiden sich humanoide Roboter von herkömmlichen kollaborierenden Robotern in CNC-Anwendungen?

Humanoide Roboter integrieren fortschrittliche KI, einschließlich umfangreicher Sprachmodelle und neuronaler Netze für das Erlernen komplexer Aufgaben und die natürliche Kommunikation. Sie bieten Multi-Tool-Funktionen wie Laserbearbeitung und Fräsen, die herkömmliche Cobots nicht ausführen können. Die Programmierung erfolgt durch demonstratives Lernen anstelle herkömmlicher Teach-Pendant-Methoden für zweibeinige Roboter und andere fortschrittliche Konfigurationen.

Welche Fähigkeiten neuronaler Netze ermöglichen es Robotern, sich automatisch an neue CNC-Teile anzupassen?

Durchgängige neuronale Netze verarbeiten visuelle Eingaben, um optimale Greifpunkte und Handhabungssequenzen für unterschiedliche Teilegeometrien zu bestimmen. Bildverarbeitungssysteme erkennen Teilemerkmale und erstellen Bewegungspläne ohne manuelle Programmierung. Lernalgorithmen helfen den Robotern, sich durch Verstärkungslernen und menschliche Demonstration über ein breites Aufgabenspektrum hinweg an Teilevariationen anzupassen.

Wie gehen die Sicherheitssysteme mit unerwarteten Berührungen bei hochpräzisen CNC-Bearbeitungen um?

Kraftsensoren überwachen kontinuierlich die Kontaktkräfte und lösen innerhalb von 1-3 Millisekunden Notstopps aus, wenn die Schwellenwerte 150 Newton überschreiten. Sicherheitsklassifizierte Steuerungen implementieren Stopps der Kategorie 0, die die Stromversorgung aller Antriebe gleichzeitig unterbrechen. Die Bediener müssen die Systeme nach Kontaktereignissen manuell untersuchen und neu starten, um ordnungsgemäße Sicherheitsprotokolle in der Produktionsumgebung zu gewährleisten.

Zurück zum Anfang: Mensch-Roboter in der Fertigung