Wählen Sie das Falsche Aluminium Legierung oder Gießverfahren, und Sie müssen mit Tausenden von Werkzeugkosten und monatelangen Produktionsverzögerungen rechnen. Bei über 40 verschiedenen Aluminiumgusslegierungen und sechs wichtigen Gießverfahren bedeutet eine falsche Wahl, dass Sie mit Porositätsproblemen, Teilen, die nicht Ihren Abmessungen entsprechen, oder schlimmer noch, mit mechanischen Ausfällen zu kämpfen haben, sobald das Produkt in Gebrauch ist. Wenn Sie die Eigenschaften Ihres Aluminiumgusses, die Legierungstypen und das für Sie geeignete Verfahren kennen, ersparen Sie sich all diese Kopfschmerzen.

Bei Yijin Hardware bearbeiten wir täglich Aluminiumgussteile und helfen unseren Kunden bei der Auswahl der richtigen Legierung, bei der Bewertung von Gießverfahren und bei der Nachbearbeitung nach dem Gießen. Wir liefern Präzisionskomponenten, die den Normen ASTM B26 und ISO 3522 entsprechen.

Wichtigste Erkenntnisse

- Aluminiumgusslegierungen enthalten 10-12% Legierungselemente im Vergleich zu 1-2% in Knetaluminium für eine bessere Fließfähigkeit

- Vier Legierungsfamilien (AlSi, AlCu, AlMg, AlZn) dienen unterschiedlichen Anwendungen auf der Grundlage von Festigkeit, Korrosionsbeständigkeit und thermischen Eigenschaften

- Druckguss liefert Toleranzen von ±0,1 mm; Sandguss bietet Flexibilität für komplexe Geometrien bei geringeren Werkzeugkosten

- Die Normen ASTM B26 und ISO 3522 regeln Qualitätsanforderungen, Inspektionshäufigkeit und Abnahmekriterien.

- Globaler Aluminiumgussmarkt erreicht USD 100,94 Milliarden im Jahr 2024 und wächst mit 4,9% CAGR bis 2030

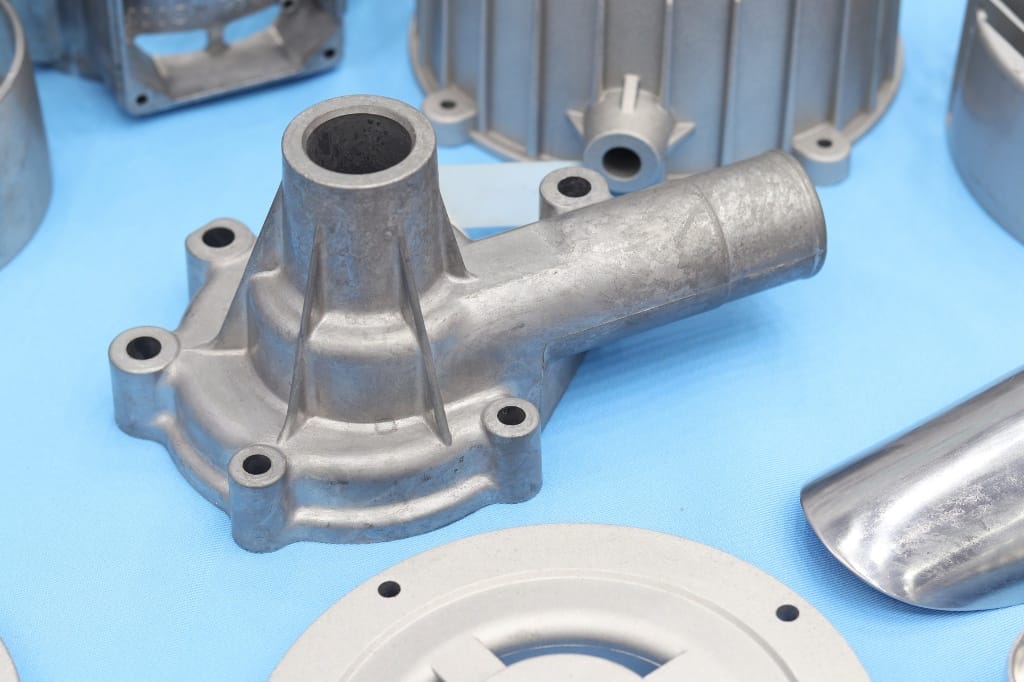

Was ist Aluminiumguss und warum wird er häufig verwendet?

Aluminiumguss ist eine Aluminiumlegierung, die bei 680-750 °C geschmolzen wird, wobei das geschmolzene Aluminium in Formen gegossen wird, um beim Erstarren bestimmte Formen zu bilden. Das Material enthält laut ScienceDirect 10-12% Legierungselemente im Vergleich zu 1-2% in Knetaluminium, was zu einer besseren Fließfähigkeit und einer besseren Formfüllfähigkeit führt. Dieser höhere Legierungsgehalt ermöglicht komplexe Geometrien, die durch maschinelle Bearbeitung oder Strangpressen nicht erreicht werden können.

Der globale Markt erreichte im Jahr 2024 USD 100,94 Milliarden mit einem prognostizierten Wachstum von 4,9% bis 2030, basierend auf Grand View Forschung Daten. Die Anwendungen reichen von Fahrwerken für die Luft- und Raumfahrt, Motorblöcken für Kraftfahrzeuge, Rahmen für medizinische Geräte, elektronischen Kühlkörpern bis hin zu architektonischen Fassaden, wo dieses leichte Metall außergewöhnliche Leistungen erbringt.

Aluminiumguss bietet eine natürliche Korrosionsbeständigkeit durch Oxidschichtbildung ohne zusätzliche Oberflächenbehandlung. Die Möglichkeit der endkonturnahen Formgebung reduziert die nachträgliche Bearbeitung um 30-60% im Vergleich zur Herstellung aus Vollmaterial, was Aluminiumguss zu einem idealen Werkstoff für eine kostengünstige Fertigung macht.

Was sind die vier Haupttypen von Aluminiumgusslegierungen?

Der Unterschied zwischen den Aluminiumgussfamilien liegt in den primären Legierungselementen: Aluminium-Silizium (AlSi), Aluminium-Kupfer (AlCu), Aluminium-Magnesium (AlMg) und Aluminium-Zink (AlZn). Jede Familie bietet unterschiedliche Eigenschaften, die für bestimmte Leistungsanforderungen optimiert sind. Der Siliziumgehalt reicht von 7-13% für die meisten Druckgussteile und bis zu 25% für spezielle Fälle, vor allem für verbesserte Fließfähigkeit, Kupfer bietet 4,5-5,3% Festigkeitssteigerung und Magnesium bietet hervorragenden Schutz in rauen Umgebungen.

Aluminium-Silizium-Legierungen (AlSi)

AlSi-Legierungen enthalten laut Sunrise Metal Research 16-18% Silizium, in Sonderfällen bis zu 25%, und stellen die gängigsten Aluminiumgusstypen für Gehäuse, Rahmen und Strukturteile dar.

Wesentliche Merkmale:

- Silizium verbessert die Verschleißfestigkeit und die thermischen Ermüdungseigenschaften

- Optionale Magnesiumzusätze (0,3-0,6%) ermöglichen T6-Wärmebehandlungsverhalten

- Wärmeleitfähigkeit: 120-180 W/m-K für effektive Wärmeableitung

- Gängige Sorten: AlSi10Mg, AlSi7Mg03, AlSi9Cu3, AlSi12

Diese Aluminiumgusslegierungen erreichen im Gusszustand eine Zugfestigkeit von 180-280 MPa, die nach einer T6-Wärmebehandlung auf 240-320 MPa ansteigt.

Aluminium-Kupfer-Legierungen (AlCu)

AlCu-Legierungen enthalten 4,5-5,3% Kupfer mit zusätzlichem Mangan und Titan nach Angaben von Sunrise Metal. Diese Legierungen bieten eine Zugfestigkeit von 240-340 MPa und eine hervorragende Bearbeitbarkeit für dynamisch belastete Komponenten, obwohl Aluminium aufgrund seiner geringeren Korrosionsbeständigkeit Schutzbeschichtungen für den Außeneinsatz erfordert.

Aluminium-Magnesium-Legierungen (AlMg)

AlMg-Legierungen haben mit 2,55 g/cm³ die niedrigste Dichte und laut Sunrise Metal Research die höchste Festigkeit von etwa 355 MPa. Die Beschaffenheit von Gussaluminium mit Magnesiumanteil bietet einen hervorragenden Schutz in der Schifffahrt und in der chemischen Verarbeitung, wo Aluminium Salzwasser ohne Beeinträchtigung standhält. Die gängige Sorte AlMg3 wird für Radarsockel in der Luft- und Raumfahrt, Fahrwerke und Schiffsteile verwendet.

Aluminium-Zink-Legierungen (AlZn)

AlZn-Legierungen verwenden Zink als Basis mit zugesetztem Silizium und Magnesium für eine verbesserte Gussleistung gemäß den Spezifikationen von Sunrise Metal. Diese Legierungen bieten Dimensionsstabilität nach der Wärmebehandlung, wobei Aluminium- und Zinkkombinationen niedrigere Schmelzpunkte als reines Aluminium bieten und gleichzeitig die strukturelle Integrität für Präzisionswerkzeuganwendungen beibehalten.

Wie funktioniert das Aluminiumgießverfahren?

Beim Gießverfahren wird eine feste Legierung bei 660-750 °C in geschmolzenes Metall umgewandelt, wobei das Aluminium erhitzt und durch kontrollierte Anschnittsysteme in vorbereitete Formen gegossen wird. Die Verarbeitungszeit beträgt je nach Größe des Teils und Verfahren zwischen 2 und 48 Stunden. Das Material schrumpft während der Erstarrung um ca. 6 bis 7% nach Volumen, was Speiser und ein geeignetes Anschnittdesign erfordert, um Defekte im endgültigen Gussprodukt zu vermeiden.

Siebenstufiger Herstellungsprozess

- Erstellung von Mustern: Nachbildung aus Holz, Kunststoff oder Metall als Rohmaterial mit 1,0-1,3% Schwundmaß und 0,5-3 mm Bearbeitungsmaterial auf Präzisionsoberflächen.

- Vorbereitung der Form: Das Modell wird mit Sand, Gips oder Metallmaterial in den Kolben gelegt. Einteilige Formen für einfache Geometrie, zweiteilige Formen für komplexe Merkmale.

- Schmelzen und Entgasen: Erwärmung im Induktions- oder Widerstandsofen auf die legierungsspezifische Temperatur. Durch das Entgasen wird der gelöste Wasserstoff auf unter 0,10 mL/100 g reduziert. Die Wasserstofflöslichkeit sinkt von 0,69 mL/100 g im Liquidus auf 0,04 mL/100 g im Solidus.

- Pouring Through Gating System: Die kontrollierte Durchflussrate minimiert Turbulenzen und Gaseinschlüsse. Der Anschnitt umfasst Anguss-, Angusskanal-, Anschnitt- und Steigrohrkomponenten.

- Management der Verfestigung: Gerichtetes Erstarren von dünnen zu schweren Abschnitten verhindert Schrumpfung. Die Abkühlungsgeschwindigkeit beeinflusst das Korngefüge und die mechanischen Eigenschaften beim Übergang des Materials in die Erstarrung.

- Kühlung und Schimmelbeseitigung: Abkühlung auf unter 200 °C Verarbeitungstemperatur. Sandformen wegbrechen, Kokillen öffnen, Druckgussteile mit Auswerferstiften herausziehen.

- Veredelungsarbeiten: Entfernen von Anschnitt und Steigrohr, Entgraten, Oberflächenreinigung, Maßkontrolle mit CMM-Ausrüstung und sekundäre CNC-Bearbeitung für kritische Merkmale.

Was ist der Unterschied zwischen Sandguss, Kokillenguss und Druckguss?

Zu den Unterschieden zwischen den Aluminiumgussverfahren gehören die Toleranzfähigkeit, das Produktionsvolumen und die Investitionen in die Werkzeuge. Beim Sandguss werden Einweg-Sandformen für eine flexible Produktion mit Toleranzen von ±0,5 mm verwendet, beim Kokillenguss werden wiederverwendbare Stahlformen für eine Genauigkeit von ±0,3 mm verwendet, während beim Aluminiumdruckguss geschmolzenes Aluminium unter hohem Druck (10-175 MPa) eingespritzt wird, wodurch laut LeClaire Manufacturing-Analyse Toleranzen von ±0,1 mm erreicht werden.

| Faktor | Sandgießen | Dauerhafte Form | Druckgießen |

|---|---|---|---|

| Toleranz | ±0,5-2,0 mm | ±0,3-0,5 mm | ±0,1-0,3 mm |

| Oberflächenbehandlung | Ra 6-25 μm | Ra 3,2-6,3 μm | Ra 1,6-3,2 μm |

| Min Wand | 3-5 mm | 2,5-4 mm | 0,5-2 mm |

| Werkzeugkosten | $500-5.000 | $10.000-100.000 | $60.000-500.000+ |

| Volumen Bereich | 5-50 Teile | 50-200 Teile | 10,000+ |

Sandguss ist eines der flexibelsten Verfahren, das die geringsten Werkzeuginvestitionen erfordert und Gussteile von 100 g bis zu mehreren Tonnen ermöglicht.

Beim Kokillenguss wird die Schwerkraft zum Füllen des Formhohlraums genutzt, was die Bearbeitungszeit um 30-50% reduziert und die Oberflächenqualität verbessert. Beim Druckguss werden 200-2.000 Teile pro Tag hergestellt, wobei die Kosten pro Teil bei über 10.000 Einheiten am niedrigsten sind, obwohl die Vorlaufzeit für die Herstellung der Form 8-16 Wochen beträgt.

Welche Eigenschaften machen Aluminiumguss wertvoll?

Gegossenes Aluminium bietet eine Zugfestigkeit von 355 MPa bei einer Dichte von nur 2,55 g/cm³ für AlMg3-Legierungen nach den Spezifikationen von Sunrise Metal, eine Wärmeleitfähigkeit von 120-180 W/m-K und eine natürliche Korrosionsbeständigkeit durch die Bildung einer schützenden Oxidschicht. Das Gewicht des gegossenen Aluminiums ist mit 7,85 g/cm³ um 67% geringer als das von Stahl und mit 4,5 g/cm³ um 35% geringer als das von Titan, was Aluminium zu einer leichten Lösung für anspruchsvolle Anwendungen macht.

Mechanische und thermische Eigenschaften

Stärke/Gewicht-Leistung:

- Dichte: 2,55-2,85 g/cm³ in allen Legierungsfamilien

- Zugfestigkeit: 150-355 MPa je nach Legierung und Wärmebehandlung

- Spezifische Festigkeit: AlMg3 erreicht 139 kN-m/kg, vergleichbar mit Eisen und Stahl

- Wärmeleitfähigkeit: 3-4x besser als Edelstahl (15-45 W/m-K)

- Schmelzpunkt von Gussaluminium: Niedriger als Knetaluminium für leichtere Verarbeitung

Bearbeitbarkeit und Oberflächenbehandlungen

Eine Zerspanbarkeit von 8-9/10 ermöglicht Schnittgeschwindigkeiten von 200-1.500 m/min, wobei die Maschine das Material 5-15x schneller bearbeitet als Stahl. Bei der CNC-Bearbeitung nach dem Gießen werden Toleranzen von ±0,01 mm mit einer Oberflächengüte von Ra 0,4-1,6 μm erreicht. Während das Schweißen von Aluminiumguss aufgrund der Porosität eine Herausforderung darstellt, können Gussteile mit WIG-Schweißen erfolgreich verbunden werden, wenn die richtigen Verfahren befolgt werden.

Zu den Optionen für die Oberflächenbehandlung gehören Eloxieren Typ II für dekorative Oberflächen, Hartbeschichtung Typ III für Verschleißfestigkeit, Pulverbeschichtung für UV-beständige Terrassenmöbel aus Aluminiumguss und Chromatierung zur Aufrechterhaltung der elektrischen Leitfähigkeit.

Wo setzt die Industrie Aluminiumguss ein?

Die Anwendungsbereiche von Aluminiumguss umfassen Fahrwerke für die Luft- und Raumfahrt, Motorblöcke für Kraftfahrzeuge (65-70% der weltweiten Nachfrage), elektronische Kühlkörper, Fassaden für das Bauwesen, Industriepumpen, medizinische Geräte und Konsumgüter. Die Einführung von Elektrofahrzeugen führt laut Branchenprognosen zu einem Anstieg der Verwendung von Batteriegehäusen und Motorkomponenten um 20-30%.

- Luft- und Raumfahrt: Für Fahrwerksbaugruppen, Flügelstrukturen und Triebwerksgehäuse werden AlMg3- und AlSi7Mg03-Legierungen verwendet, die die FAA- und EASA-Zertifizierung mit einer Ermüdungsfestigkeit von über 20.000 Flugzyklen erfüllen. Für die Boeing 787 wird 20%-Aluminium verwendet, was eine Gewichtseinsparung von 15 Tonnen gegenüber der vorherigen Generation bedeutet.

- Automobilindustrie: Motorblöcke, Zylinderköpfe, Getriebegehäuse, Aufhängungskomponenten, Räder aus AlSi10Mg-, AlSi7Mg03- und AlSi12-Legierungen. Eine Gewichtsreduzierung von 10% führt zu einer Verbesserung der Kraftstoffeffizienz um 6-8%. Das Batteriegehäuse des Tesla Model 3 besteht aus einem einzigen Druckgussbauteil, das 70 Teile ersetzt.

- Elektronik: CPU/GPU-Kühlkörper, LED-Gehäuse, Netzteilgehäuse, RF-Abschirmung mit 120-180 W/m-K Wärmeleitfähigkeit, die 50-300 W+ Wärmelasten ableitet. Komplexe Rippengeometrien und eingegossene interne Kühlkanäle erfüllen die Schutznormen IP65-IP68.

- Konstruktion: Gebäudefassaden, Fensterrahmen, Vorhangfassaden mit einer Lebensdauer von 30-50 Jahren im Außenbereich durch Eloxierung und Pulverbeschichtung in unbegrenzten Farben. Die Leichtbauweise reduziert die Anforderungen an die strukturelle Belastung.

- Industrielle Ausrüstung: Pumpengehäuse, Ventilgehäuse, Kompressorgehäuse, Hydraulikverteiler für Druckstufen von 10-250 bar unter Verwendung von AlSi10Mg für allgemeine Anwendungen und AlCu4MgTi für hochfeste Anwendungen mit komplexen internen Anschlüssen, die direkt gegossen werden.

Was ist der Bearbeitungsprozess von Yijin Hardware für Gussaluminium?

- Design for Manufacturability: Wir überprüfen Konstruktionen zur Optimierung der Bearbeitbarkeit, empfehlen 0,5-2 mm Bearbeitungsmaterial auf Präzisionsoberflächen, identifizieren potenzielle Defekte in hochbelasteten Bereichen und empfehlen die Auswahl von Legierungen auf der Grundlage von Leistungsanforderungen.

- Koordinierung der Gussquellen: Unterstützung bei der Beschaffung bei qualifizierten Gießereien, die die Anforderungen von ASTM B26 und ISO 3522 erfüllen, Prüfung der eingehenden Gussteile auf Porosität und Maßhaltigkeit, Durchführung von Röntgenfluoreszenzprüfungen (XRF) zur Bestätigung der Legierungszusammensetzung und Zurückweisung fehlerhafter Gussteile vor der Bearbeitung.

- Feinmechanische Bearbeitung: Die 5-Achsen-Bearbeitungszentren von DMG Mori bewältigen komplexe Konturen in einem einzigen Aufspannvorgang. CNC-Drehmaschinen von Haas sorgen für gleichbleibend hohe Stückzahlen. Bei der legierungsspezifischen Optimierung werden Hartmetallwerkzeuge für AlSi-Legierungen (10-25% Siliziumgehalt), verlängerte Werkzeugstandzeiten für AlCu-Legierungen und scharfe Werkzeuge für AlMg-Legierungen eingesetzt, die ein Verschmieren verhindern.

- Qualitätsinspektion: CMM (Coordinate Measuring Machine) Dimensionsprüfung, Profilometer-Oberflächenprüfung, visuelle Inspektion auf Defekte und vollständige Dokumentation mit tatsächlichen und spezifizierten Messungen.

Welche Qualitätsstandards gelten für Aluminiumguss?

Die ASTM B26 spezifiziert Sandgussstücke aus Aluminiumlegierungen, die die chemische Zusammensetzung, die mechanischen Eigenschaften und drei Qualitätsstufen (Q1, Q2, Q3) mit zunehmender Prüfschärfe umfassen. ISO 3522 bietet internationale Normen für alle Gießverfahren. Die Aluminum Association unterhält offizielle Legierungsregistrierungen und Härtebezeichnungssysteme (F, O, T4, T6).

| Qualitätsstufe | Inspektion | Prüfung | Anwendungsfälle |

|---|---|---|---|

| Q1 Standard | 5-10% Probenahme | Ein Test pro Durchgang | Unkritisch, geringe Beanspruchung |

| Q2 Erweitert | 10-25% Probenahme | Häufige Tests, selektives Röntgen | Automobilindustrie, Industrie |

| Q3 Kritisch | 100% wichtige Merkmale | Einzelne Gießversuche, 100% Röntgen | Luft- und Raumfahrt, Medizin |

Die Entscheidung zwischen verschiedenen Aluminiumgusslegierungen und Herstellungsmethoden erfordert Fachwissen über Materialkunde, Prozessmöglichkeiten und Anwendungsanforderungen. Bei Yijin Hardware kombinieren wir fundiertes Wissen über verschiedene Aluminiumgussarten mit präziser CNC-Bearbeitung, um qualitativ hochwertige Aluminiumkomponenten zu liefern, die Ihre genauen Spezifikationen erfüllen.

Kontaktieren Sie unser Ingenieurteam noch heute für eine Überprüfung des Designs auf Herstellbarkeit. Wir helfen Ihnen bei der Auswahl der optimalen Legierung, empfehlen das kosteneffizienteste Gießverfahren für Ihr Volumen und stellen sicher, dass Ihre Aluminiumgussteile die von Ihrer Anwendung geforderte Maßgenauigkeit und Oberflächengüte erreichen.

FAQs zu Aluminiumguss

Ist Aluminiumguss von guter Qualität?

Aluminiumguss ist im Allgemeinen von hoher Qualität, wenn er nach den Normen ASTM B26 oder ISO 3522 hergestellt wird, wobei die Leistung von der Wahl der richtigen Legierung (AlMg3 für die Schifffahrt, AlSi10Mg für die Wärmebehandlung, AlCu4MgTi für die Festigkeit) und der Wahl der richtigen Qualitätsstufe (Q1 unkritisch, Q3 Luft- und Raumfahrt) abhängt.

Was sind die Nachteile von Aluminiumguss?

Gegossenes Aluminium weist im Vergleich zu geknetetem Aluminium eine geringere Zugfestigkeit auf (150-355 MPa gegenüber 300-600 MPa), was auf die Kornstruktur zurückzuführen ist. Darüber hinaus können Gussfehler wie Porosität die Eigenschaften beeinträchtigen, wenn die Prozesskontrolle versagt, und die geringe Beständigkeit gegen starke Säuren/Laugen (pH-Wert unter 4 oder über 9) schränkt chemische Anwendungen ein.

Ist gegossenes Aluminium etwas wert?

Die Kosten für Aluminiumgussschrott halten den Recyclingwert bei $0,35-0,55 pro Pfund (40-60% des Marktpreises für Primäraluminium auf der Grundlage der Londoner Metallbörse), wobei im Vergleich zur Primärproduktion nur 5% Energie benötigt werden, während 95% der Materialeigenschaften nach Angaben des International Aluminium Institute erhalten bleiben.

Zurück zum Anfang: Aluminiumguss | Alles, was Sie über Legierungen, Guss und Bearbeitung wissen müssen