Die Auswahl der Werkstoffe ist für den Fertigungserfolg bei feinmechanischen Projekten von grundlegender Bedeutung. Messing und Kupfer sind zwei der vielseitigsten und am weitesten verbreiteten Metalle in der CNC-Bearbeitung, wobei jedes dieser Metalle besondere Vorteile für bestimmte Anwendungen bietet. Die Entscheidung zwischen diesen Metallen hat erhebliche Auswirkungen auf die Projektergebnisse, von den Leistungsmerkmalen bis zu den Produktionskosten.

Wir sind Yijin Hardwareund wir werden uns mit den wesentlichen Unterschieden zwischen Kupfer und Messing beschäftigen. Wir helfen Ihnen, die Zusammensetzung, die physikalischen Eigenschaften, die Bearbeitungseigenschaften und die idealen Anwendungen zu verstehen. Am Ende werden Sie das nötige Fachwissen haben, um eine fundierte Materialauswahl für Ihr nächstes CNC-Bearbeitungsprojekt zu treffen.

Wichtigste Erkenntnisse

- Messing ist eine Legierung aus Kupfer und Zink, die im Vergleich zu reinem Kupfer mit seinem rötlich-braunen Farbton eine höhere Härte, bessere Bearbeitbarkeit und ein unverwechselbares goldähnliches Aussehen bietet.

- Bei der CNC-Bearbeitung ermöglicht Messing höhere Schnittgeschwindigkeiten, eine bessere Oberflächengüte und eine längere Werkzeuglebensdauer, während Kupfer sich durch seine elektrische und thermische Leitfähigkeit auszeichnet.

- Insgesamt senkt Messing die Produktionskosten durch eine effizientere Bearbeitung und weniger sekundäre Arbeitsgänge, was es zu einer bevorzugten Wahl für hochvolumige Präzisionsprojekte macht.

Was ist der Unterschied zwischen Messing und Kupfer?

Die unterschiedliche Metallzusammensetzung ist der Hauptunterschied zwischen Messing und Kupfer. Kupfer existiert als reines elementares Metall, das im Periodensystem als Cu mit der Ordnungszahl 29 dargestellt wird. Messing hingegen ist eine Legierung, die durch die Kombination von Kupfer mit unterschiedlichen Mengen an Zink entsteht und in der Regel zwischen 67-85% Kupfer und 15-33% Zink enthält, wobei diese Anteile je nach Messinglegierung erheblich variieren können.

Dieser grundlegende Unterschied in der Zusammensetzung erklärt ihre unterschiedlichen Eigenschaften und Verhaltensweisen. Kupfer kommt in der Natur in metallischer Form vor, während Messing ausschließlich von Menschen durch Legierungsverfahren hergestellt wird. Durch die Zugabe von Zink zu Kupfer entsteht ein Werkstoff, der im Vergleich zu reinem Kupfer eine höhere Härte, Bearbeitbarkeit und Korrosionsbeständigkeit aufweist.

Um den Unterschied zwischen den beiden Metallen auf den ersten Blick zu erkennen, zeigt Kupfer eine charakteristische rötlich-braune Farbe, während Messing ein gelblich-goldenes Aussehen hat, das je nach Zinkgehalt in der Schattierung variiert. Dieser Farbunterschied ist ein unmittelbares visuelles Unterscheidungsmerkmal für diese Metalle in der Fertigung.

Wie sind die physikalischen Eigenschaften von Messing und Kupfer im Vergleich?

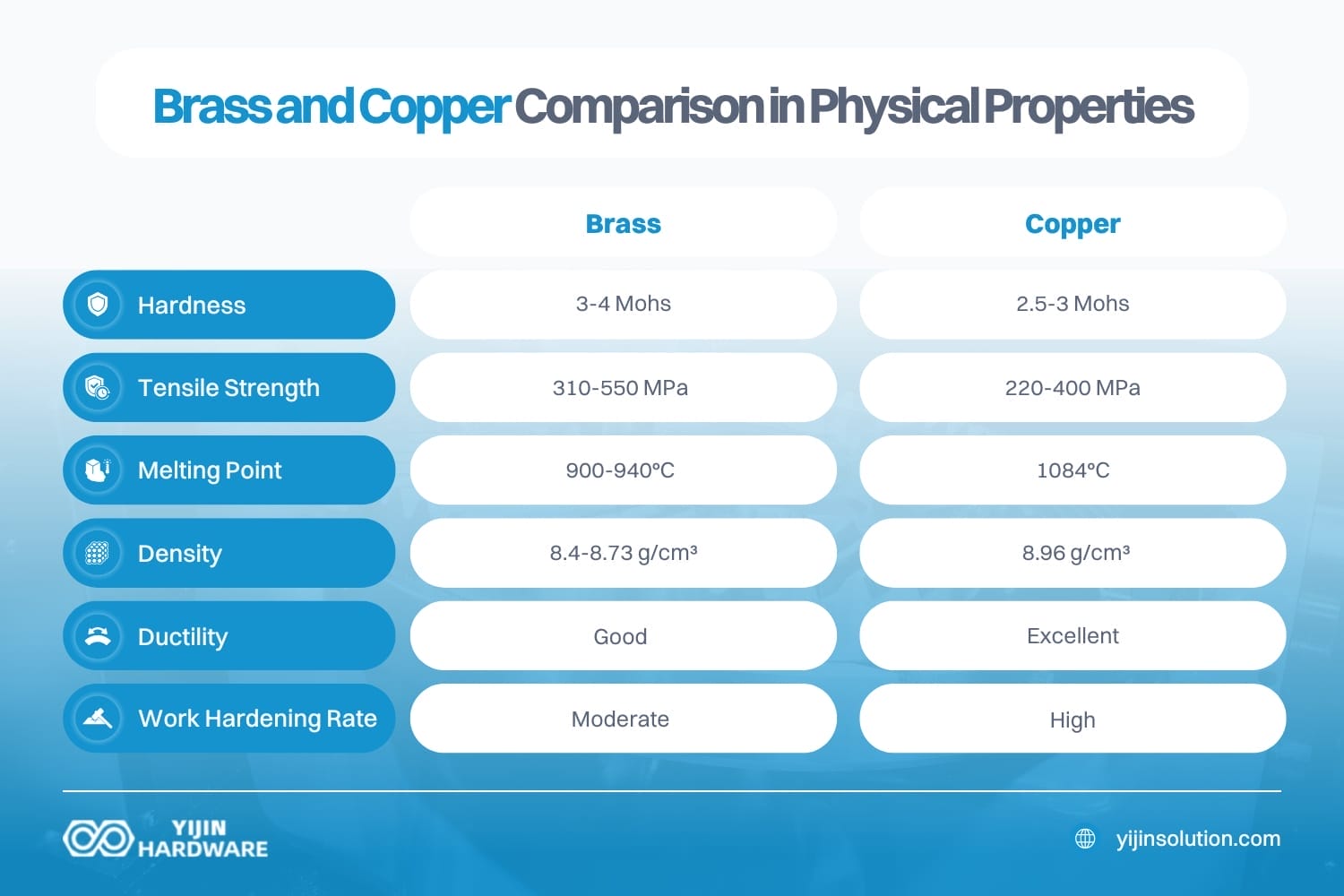

Die Materialhärte dieser Metalle variiert aufgrund ihrer unterschiedlichen Zusammensetzung erheblich. Messing hat in der Regel einen Wert von 3 bis 4 auf der Mohs-Härteskala, während reines Kupfer einen Wert von 2,5 bis 3 erreicht, so dass Messing etwa 25-30% härter ist. Diese größere Härte verleiht Messing eine höhere Verschleißfestigkeit und Haltbarkeit bei mechanischen Anwendungen.

Mehrere kritische Unterschiede in den physikalischen Eigenschaften beeinflussen die Materialauswahl für die CNC-Bearbeitung:

| Eigentum | Messing | Kupfer | Auswirkungen der Anwendung |

|---|---|---|---|

| Härte (Mohs-Skala) | 3-4 | 2.5-3 | Messing bietet 25-30% höhere Härte für bessere Verschleißfestigkeit |

| Zugfestigkeit | 310-550 MPa | 220-400 MPa | Messing bietet eine höhere Festigkeit für tragende Teile |

| Schmelzpunkt | 900-940 °C | 1084 °C | Kupfer erfordert höhere Temperaturen beim Gießen und Fügen |

| Dichte | 8,4-8,73 g/cm³ | 8,96 g/cm³ | Kupfer ist bei gleichem Volumen etwas schwerer |

| Duktilität | Gut | Ausgezeichnet | Kupfer kann zu feineren Drähten gezogen und in komplexere Formen gebracht werden |

| Arbeitsverhärtungsrate | Mäßig | Hoch | Kupfer muss bei der Umformung häufiger geglüht werden |

Wie unterscheiden sich Messing und Kupfer im Erscheinungsbild?

Die Metallfärbung ist der offensichtlichste visuelle Unterschied zwischen Messing und Kupfer. Kupfer hat einen unverwechselbaren rötlich-braunen Farbton, der, wenn er frisch poliert ist, ein warmes, lachsfarbenes Aussehen hat, das bei dekorativen Anwendungen sehr geschätzt wird. Wenn Kupfer der Witterung ausgesetzt wird, entwickelt es eine charakteristische Patina, die sich im Laufe der Jahre von Braun zu einer grünen Grünspanschicht (Kupferkarbonat) entwickelt.

Im Gegensatz dazu hat Messing ein goldähnliches Aussehen, das je nach Zinkgehalt von sattem Gelb bis zu hellem Gold reicht. Messinglegierungen mit höherem Zinkanteil (über 35%) weisen hellere, silbrigere Töne auf, während solche mit niedrigerem Zinkgehalt (um 15%) eine wärmere, kupferähnlichere Färbung aufweisen. Anders als Kupfer behält Messing sein goldenes Aussehen länger bei, bevor es eine dunklere, bräunlichere Patina entwickelt.

Wie verhalten sich diese Metalle in korrosiven Umgebungen?

Die Korrosionsbeständigkeit von Messing und Kupfer variiert je nach den spezifischen Umgebungsbedingungen. Kupfer weist eine ausgezeichnete Beständigkeit gegen atmosphärische Korrosion auf, indem es eine schützende Patinaschicht aus Kupferoxid und schließlich Kupferkarbonat bildet, die das darunter liegende Metall vor weiterem Verfall schützt. Kupfer bleibt jedoch anfällig für bestimmte Säuren, starke Laugen und schwefelwasserstoffhaltige Umgebungen.

Messing weist aufgrund seines Zinkgehalts, der schützende Oberflächenverbindungen bildet, in vielen Umgebungen eine erhöhte Korrosionsbeständigkeit auf. Standard-Messing-Legierungen (mit 30-35% Zink) bieten eine hervorragende Beständigkeit gegen:

- Süßwasser-Umgebungen: Messing schneidet in den meisten Süßwasseranwendungen besser ab als Kupfer und zeigt selbst nach längerer Einwirkung nur minimale Korrosion.

- Atmosphärische Bedingungen: Beide Metalle halten sich unter normalen atmosphärischen Bedingungen gut, wobei Messing sein Aussehen länger bewahrt, bevor es Patina entwickelt.

- Schwache Säuren und Laugen: Messing weist im Allgemeinen eine bessere Beständigkeit gegenüber leichten chemischen Belastungen auf als reines Kupfer.

Messing ist jedoch in Salzwasser oder chloridreichen Umgebungen sehr anfällig, da es dort zu Entzinkung kommen kann - einem selektiven Auslaugungsprozess, bei dem Zink aus der Legierung entfernt wird und eine poröse, schwache Kupferstruktur zurückbleibt. Diese Anfälligkeit macht Standardmessing für Schiffsanwendungen ungeeignet, es sei denn, es wird speziell mit Zinn (Marine-Messing) oder anderen Elementen formuliert, um diesen Korrosionsmechanismus zu verhindern.

Für Bauteile, die rauen oder unvorhersehbaren Umgebungen ausgesetzt sind, bieten spezielle Legierungen wie Admiralitätsmessing (mit Zinn) oder Aluminiummessing eine verbesserte Korrosionsbeständigkeit, wobei viele der wünschenswerten Eigenschaften von Standardmessinglegierungen erhalten bleiben.

Was sind die Kostenüberlegungen zwischen Messing und Kupfer?

Die Materialpreise weisen erhebliche Unterschiede zwischen diesen Metallen auf, wobei reines Kupfer in der Regel einen Preisaufschlag von 15-30% gegenüber herkömmlichen Messinglegierungen in Rohmaterialform aufweist. Im April 2025 lag der Durchschnittspreis für Kupfer in Industriequalität bei etwa $4,57 pro Pfund, während übliche Messinglegierungen je nach Qualität und Zinkgehalt zwischen $3,20 und 3,90 pro Pfund liegen.

Die Gesamtkosten des Projekts gehen jedoch über die Rohstoffpreise hinaus und umfassen mehrere Aspekte der Herstellung:

- Effizienz bei der Bearbeitung: Die überragende Bearbeitbarkeit von Messing reduziert die Bearbeitungszeit bei vielen Vorgängen um 60-75% im Vergleich zu Kupfer, was die Kosten für Arbeit und Maschinenzeit erheblich senkt.

- Werkzeug-Ersatz: Schneidwerkzeuge halten bei der Bearbeitung von Messing 3-5 mal länger als bei Kupfer, was die Werkzeugkosten für Produktionsläufe senkt.

- Sekundäre Operationen: Kupfer erfordert häufig zusätzliche Bearbeitungsschritte, um eine mit Messing vergleichbare Oberflächenqualität zu erreichen, was die Gesamtproduktionskosten erhöht.

- Schrottwert: Beide Metalle lassen sich hervorragend recyceln und haben einen hohen Schrottwert, wobei Kupferschrott in der Regel höhere Preise erzielt als Messing.

- Überlegungen zum Produktionsvolumen: Bei der Großserienproduktion überwiegen die Vorteile der Fertigungseffizienz von Messing häufig die etwas niedrigeren Materialkosten im Vergleich zu Kupfer.

Bei den meisten CNC-Bearbeitungsanwendungen fällt die Gesamtkostenanalyse trotz des höheren Rohstoffpreises in der Regel zugunsten von Messing aus, insbesondere bei komplexen Komponenten mit hohem Bearbeitungsaufwand. Bei Anwendungen, bei denen die einzigartigen Eigenschaften von Kupfer von wesentlicher Bedeutung sind, können die höheren Produktionskosten jedoch unvermeidbar und durch die Leistungsanforderungen gerechtfertigt sein.

Wie ist die elektrische und thermische Leitfähigkeit dieser Metalle im Vergleich?

Die Leitfähigkeit ist einer der wichtigsten funktionalen Unterschiede zwischen diesen Metallen. Kupfer gilt mit 100% IACS (International Annealed Copper Standard) als Industriestandard für elektrische Leitfähigkeit, während gängige Messinglegierungen je nach Zinkgehalt typischerweise zwischen 23-44% IACS messen. Dieser erhebliche Unterschied macht Kupfer zur bevorzugten Wahl für elektrische Anwendungen, trotz seiner höheren Kosten.

Die vergleichenden Leitfähigkeitswerte zeigen wichtige Unterschiede:

| Eigentum | Reines Kupfer | Gelbes Messing (70Cu/30Zn) | Rotmessing (85Cu/15Zn) |

|---|---|---|---|

| Elektrische Leitfähigkeit (% IACS) | 100% | 28% | 44% |

| Wärmeleitfähigkeit (W/m-K) | 398 | 120 | 159 |

| Widerstandswert (nΩ-m) | 16.78 | 59.2 | 38.4 |

Während Messing für einige elektrische Anwendungen geeignet ist, bei denen der Platzbedarf minimal und die Effizienz weniger kritisch ist, bleibt Kupfer die endgültige Wahl für Anwendungen, bei denen die Leitfähigkeit eine wichtige Rolle spielt.

Welches Metall lässt sich bei CNC-Projekten besser bearbeiten?

Die CNC-Bearbeitbarkeit ist ein entscheidender Faktor für die Fertigungseffizienz. Messing übertrifft Kupfer bei der maschinellen Bearbeitung erheblich, wobei gängige Messinglegierungen auf der standardisierten Skala eine Zerspanbarkeit von 80-100 erreichen, während Automatenstahl 100 entspricht. Im Vergleich dazu liegt die Bewertung von reinem Kupfer typischerweise zwischen 20 und 40, so dass Messing etwa 2,5 bis 4 Mal besser zerspanbar ist.

| Bearbeitungsfaktor | Messing | Kupfer | Auswirkungen auf die Fertigung |

|---|---|---|---|

| Bewertung der Bearbeitbarkeit | 80-100 | 20-40 | Messing ist insgesamt 2,5 bis 4 Mal besser bearbeitbar. |

| Schnittgeschwindigkeit | 600-700 sfm | 200-300 sfm | Messing ermöglicht 2-3 mal höhere Schnittgeschwindigkeiten |

| Lebensdauer der Werkzeuge | Ausgezeichnet | Schlecht-Fair | Werkzeuge halten bei der Bearbeitung von Messing 3-5 mal länger |

| Oberflächenbehandlung | Ausgezeichnet | Messe | Messing erfordert weniger Nachbearbeitungsschritte |

| Maßgenauigkeit | Hoch | Mäßig | Messing wird bei der Bearbeitung weniger verformt |

| Chip-Formation | Kurz, bricht sauber | Lang, strähnig | Messingspäne sind besser handhabbar und verringern die Beschädigung von Werkzeugen |

Verbleite Messinglegierungen wie C360 (mit einem Bleigehalt von ca. 3%) bieten eine besonders gute Bearbeitbarkeit und sind daher die bevorzugte Wahl für komplexe CNC-Bearbeitungen, die enge Toleranzen und eine hervorragende Oberflächengüte erfordern. Allerdings schränken Umweltvorschriften bleihaltige Materialien in vielen Anwendungen zunehmend ein, so dass bleifreie Alternativen wie wismuthaltige Messinglegierungen immer wichtiger werden.

Unter Yijin HardwareWir bieten CNC-Bearbeitung und Blechbearbeitung für Messing und Kupfer an und helfen Herstellern, ihre Nachhaltigkeitsziele zu erreichen und gleichzeitig die Leistungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, wenn Sie Messing oder Kupfer für Ihre CNC-Bearbeitung verwenden möchten.

FAQ Messing vs. Kupfer

Ist Messing oder Kupfer besser für die Bearbeitung geeignet?

Messing eignet sich im Allgemeinen besser für die Bearbeitung als Kupfer, da es eine höhere Zerspanbarkeit und eine gleichmäßige Kornstruktur aufweist, die den Werkzeugverschleiß verringert und eine glattere Oberfläche gewährleistet. Messing kann bei höheren Geschwindigkeiten und minimalem Werkzeugverschleiß bearbeitet werden und eignet sich daher ideal für die Großserienfertigung in verschiedenen Branchen, z. B. in der Sanitärbranche und bei Musikinstrumenten.

Wie hoch ist die Bearbeitbarkeit von Messing?

Automatenmessing, wie z.B. C360, hat eine Zerspanbarkeit von 100% und ist damit der Maßstab unter den Metallen für die Bearbeitung. Andere Messinglegierungen liegen in der Regel zwischen 90% und 100%, je nach Zusammensetzung und Bleigehalt.

Warum ist Messing so einfach zu bearbeiten?

Messing ist aufgrund seiner einzigartigen Zusammensetzung, die oft Blei enthält, das beim Schneiden als Schmiermittel wirkt, leicht zu bearbeiten. Dies verringert die Reibung, minimiert den Werkzeugverschleiß und ermöglicht eine Hochgeschwindigkeitsbearbeitung. Die Duktilität und Wärmeleitfähigkeit von Messing verbessern seine Bearbeitbarkeit weiter und ermöglichen präzise Schnitte und glatte Oberflächen auch bei längeren Bearbeitungszeiten.

Zurück zum Anfang: Messing vs. Kupfer | CNC-Bearbeitung Fertigung