EDM ist eine ziemlich erstaunliche Sache - es schneidet durch Metall mit elektrischen Funken anstelle von physischer Kraft. Und das Beste daran? Es funktioniert bei buchstäblich jedem Metall, sogar bei superharten Metallen, die anderen Schneidmethoden Alpträume bereiten. Mit keiner anderen auf dem Markt erhältlichen Methode lassen sich so wahnsinnig komplexe Teile herstellen.

Es gibt auch verschiedene Arten des Erodierens: Beim Drahterodieren wird ein dünner Draht verwendet, um das Metall mit verrückter Präzision zu durchtrennen. Beim Senkerodieren werden Elektroden in das Metall gedrückt, um Hohlräume und Formen zu erzeugen. Small Hole EDM macht genau das, wonach es klingt - winzige, superpräzise Löcher. Bei all diesen Maschinen werden Metallstücke weggezappt, während das Ganze in einem speziellen Flüssigkeitsbad ruht. Hier sind die Top 10!

Wichtigste Erkenntnisse

- Funkenerosion funktioniert auf jedem leitfähigen Material, egal wie zäh es ist

- Sie haben die Wahl zwischen drei Haupttypen: Draht-, Senkerodier- und Kleinlocherodiermaschinen.

- Maschinen mit Linearmotoren bieten eine bessere Genauigkeit als Maschinen mit Kugelumlaufspindeln.

- Die Qualität Ihrer dielektrischen Flüssigkeit macht einen großen Unterschied bei der Oberflächengüte

- Funkenerosion erzeugt spannungsfreie Teile - perfekt für Anwendungen in der Luft- und Raumfahrt sowie in der Medizintechnik, bei denen dies wichtig ist

Was ist die Funkenerosions-Technologie (EDM)?

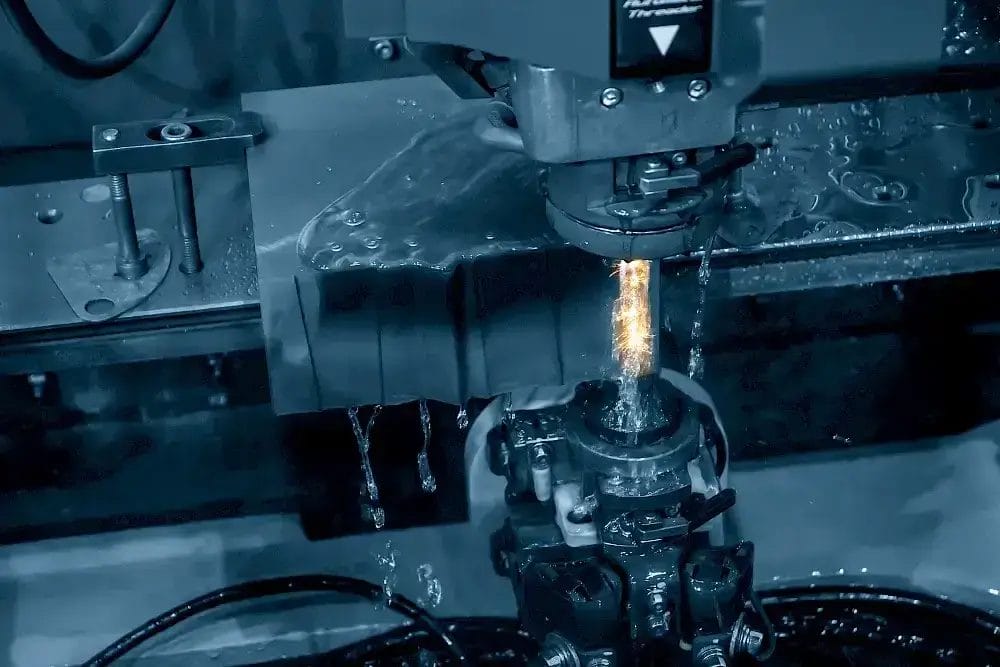

Beim Funkenerodieren geht es darum, Material durch sorgfältig kontrollierte Funkenerosion zwischen einer Elektrode und dem Werkstück zu entfernen. Während des Erodierens werden beide Teile in dielektrische Flüssigkeit getaucht (in der Regel deionisiertes Wasser oder Spezialöl), um die Funken zu kontrollieren und die abgetragenen Metallstücke wegzuspülen. Mit diesen Funken ist nicht zu spaßen - sie erzeugen an der Kontaktstelle Temperaturen zwischen 8.000 und 12.000 °C, was heiß genug ist, um so gut wie jedes leitfähige Material zu erodieren, das Sie darauf werfen.

Drahterodieren ist das, was die meisten Leute benutzen - es verwendet einen superdünnen Messingdraht (wir sprechen von 0,05-0,3 mm Durchmesser) als Elektrode, um alle Arten von komplizierten Teilen zu schneiden. Senkerodieren ist etwas anderes - hier werden geformte Elektroden verwendet, die im Grunde spiegelbildliche Hohlräume in den zu bearbeitenden Teilen erzeugen. Beim Erodieren von kleinen Löchern werden hohle, röhrenförmige Elektroden verwendet, die speziell für die Herstellung von präzisen, winzigen Löchern entwickelt wurden, wie sie beim Spritzgießen benötigt werden.

| EDM-Typ | Elektrode | Typische Anwendungen | Präzision Bereich |

|---|---|---|---|

| Drahterodieren | Messingdraht | Komplexe Formen, Präzisionsteile | ±0,001-0,005 mm |

| Sinker EDM | Graphit/Kupfer | Gussformen, Matrizen, 3D-Hohlräume | ±0,005-0,010 mm |

| EDM für kleine Löcher | Röhrenelektrode | Kleine Präzisionslöcher | ±0,005-0,015 mm |

Top 10 EDM-Hersteller: Technischer Vergleich

1. Yijin Hardware (China)

Yijin Hardware macht nicht nur eine Sache - wir bieten sowohl Drahterodierdienste als auch CNC-Bearbeitung mit einer wirklich beeindruckenden Präzision. Durch das Erodieren erhalten Sie eine Positioniergenauigkeit von ±0,003 mm mit einer Oberflächengüte von Ra 0,2 μm - genau das, was Automobil- und Luft- und Raumfahrtunternehmen suchen. Die Tatsache, dass wir sowohl EDM- als auch CNC-Fähigkeiten unter einem Dach haben, bietet uns eine enorme Flexibilität, die die meisten Hersteller nicht haben.

Technische Daten

- Wir verwenden Linearmotorantriebe, die die lästigen Spielprobleme vollständig beseitigen.

- Unser Dielektrikum-Management-System sorgt für perfekte Schnittbedingungen

- Wir können Werkstücke bis zu einer Größe von 500×350×300 mm bearbeiten - eine ziemlich anständige Größe

- Wir können Eckenradien von nur 0,15 mm erstellen (das ist winzig!)

- Unsere Maschinen können den Draht automatisch einfädeln und sogar in der Mitte einer Schnittlinie wieder einfädeln.

Yijin bietet auch so genannte “umfassende Fertigungslösungen” an - im Grunde können wir das Erodieren mit dem normalen CNC-Fräsen kombinieren, um komplette Teile herzustellen, ohne sie zwischen verschiedenen Einrichtungen hin- und herzuschicken. Das verkürzt die Vorlaufzeiten und verbessert die Genauigkeit, da die Teile nicht ständig neu montiert werden müssen. Unser technisches Team ist wirklich gut darin, den besten Ansatz für komplexe Teile zu finden, die beide Arten der Bearbeitung benötigen.

2. Makino (Japan/USA)

Makino stellt 14 verschiedene Drahterodiermaschinen her, die von der Mikrobearbeitung bis zu großformatigen Modellen reichen. Die Präzisionsmaschinen nutzen die firmeneigene adaptive BellyWizard-Steuerungstechnologie für die automatische Drahtspannung während des Betriebs.

| Merkmal | Spezifikation | Nutzen Sie |

|---|---|---|

| Positionierungsgenauigkeit | Bis zu 0,5 Mikrometer | Ermöglicht ultrapräzise Komponenten |

| Wartungsbedarf | 50% niedriger als der Durchschnitt | Reduziert die Betriebskosten |

| Kontrollsystem | Hyper-i-Touchscreen | Vereinfacht die Bedienerschulung |

| Maschinenbereich | 14 verschiedene Modelle | Deckt alle Anwendungsbedürfnisse ab |

3. Sodick (Japan)

Sodick ist der einzige Hersteller von Funkenerosionsmaschinen, der eine 10-Jahres-Garantie für die Positionsgenauigkeit bietet. Die Elektroerosionsmaschinen von Sodick verwenden Linearmotor-Antriebssysteme in allen Achsen, wodurch mechanische Verschleißpunkte vermieden werden.

Die wichtigsten Vorteile

- Branchenexklusive 10-Jahres-Genauigkeitsgarantie

- Sechs verschiedene Maschinenreihen für alle Teilegrößen

- Proprietäres Drahteinfädelungssystem mit automatischer Einfädelung

- Vibrationsfreier Betrieb für hervorragende Oberflächengüte

- Linearmotortechnik in allen Achsen

4. Mitsubishi Electric (Japan)

Mitsubishi stellt fünf verschiedene Drahterodiermaschinen her, die für unterschiedliche Anwendungen optimiert sind. Das Flaggschiff, die MX600, bietet die höchsten Spezifikationen für die Bearbeitungsgenauigkeit.

| Modellreihe | Größenbereich | Beste Anwendung |

|---|---|---|

| MX-Baureihe | Klein | Höchste Präzisionsarbeit |

| FA-S-Reihe | Mittel | Allgemeiner Zweck |

| FA-Reihe | Groß | Produktionsumgebung |

| FA-V-Reihe | Sehr groß | Formen- und Gesenkbau |

| FA-P-Reihe | Groß mit Automatisierung | Hohe Produktionsmengen |

5. GF Machining Solutions (Schweiz)

GF Machining Solutions bietet sechs verschiedene EDM-Werkzeugmaschinen an. Die Fertigungslösungen von GF Machinery Solutions verfügen über die Intelligent Power Generator-Technologie mit direkten Stromversorgungsanschlüssen für eine effiziente Fertigung.

Erweiterte Funktionen

- Doppeldrahttechnologie für höhere Schnittgeschwindigkeiten

- Mensch-Maschine-Schnittstelle mit Kollisionsschutz

- Drahtglühanlage für zuverlässiges Gewindeschneiden

- CUT X-Serie mit branchenführender Leistung

- Direkte Stromversorgungsanschlüsse für Stabilität

6. FANUC (Japan)

Die ROBOCUT-Drahtschneidemaschinen von FANUC sind in drei Größenkonfigurationen erhältlich. Jede Maschine bietet werkseitig kalibrierte Ausgleichsraster, die eine Steigungskorrektur über die gesamte Werkstückgeometrie ermöglichen.

| Fähigkeit | Spezifikation | Vorteil für die Industrie |

|---|---|---|

| Draht einfädeln | 10-Sekunden-Automatik | Minimiert Ausfallzeiten |

| Integration von Robotern | Einheimische Kompatibilität | Ermöglicht vollständige Automatisierung |

| Ausgleichsraster | Werkseitig kalibriert | Gewährleistet die Genauigkeit einer vollständigen Tabelle |

| Software | Kabelsparende Algorithmen | Reduziert die Betriebskosten |

7. Seibu (Japan)

Seibu garantiert eine Schnittgenauigkeit von +1,0 Mikron und setzt damit Maßstäbe für die Präzision in der Branche. Die MEX15-Öl-Erodiermaschine fertigt komplizierte Teile mit außergewöhnlichen Details für verschiedene Branchen.

Präzision Spezifikationen

- Geradlinige Genauigkeit unter 0,1 Mikrometer

- Kontur- und Steigungsformgenauigkeit von ±0,5 Mikrometern

- Mindestradius von 0,4 Mikrometern

- Automatisches Drahtglühsystem

- Öldielektrikum für feinste Verarbeitungen

8. ONA (Spanien)

ONA stellt vier verschiedene EDM-Maschinenserien her: kompakte, modulare, lochbohrende und kundenspezifische Konfigurationen. Ihre starren Konstruktionen minimieren die Vibrationen während des Fertigungsprozesses.

| Maschinen-Serie | Kapazität der Werkstücke | Besonderes Merkmal |

|---|---|---|

| Kompakte Serie | Bis zu 800×500 mm | Kleiner Fußabdruck |

| Modulare Serie | Bis zu 1500×1000 mm | Konfigurierbare Einrichtung |

| Löcher bohren | Spezialisiert | Hochgeschwindigkeitsbohren |

| Kundenspezifische Serie | Bis zu 2000×1600 mm | Anwendungsspezifisches Design |

9. AccuteX (Taiwan)

AccuteX stellt fünf verschiedene Serien von Drahtschneidegeräten mit hochfesten Strukturen her. Die Geräte sind mit linear angetriebenen Servomotoren ausgestattet, die die Präzision verbessern und gleichzeitig den Energieverbrauch senken.

Marktvorteile

- Wertorientierte Preisstruktur

- Benutzerfreundliche Steuerungsoberfläche

- Automatisches Drahteinfädelungssystem

- Energieeffizienter Betrieb

- Starre Maschinenkonstruktion

- Hervorragender Einstieg in die Präzisions-EDM

10. Excetek (Taiwan)

Excetek stellt fünf Serien von Drahterodiermaschinen mit Linearantriebssystemen her. Ihr intelligenter Bearbeitungsmodus ermöglicht eine automatische Werkstückpositionierung und Drahtsteuerung für komplexe Geometrien.

| Modellreihe | Beste Verwendung | Unterscheidungsmerkmal |

|---|---|---|

| Serie V | Allgemeiner Zweck | Günstigste Option |

| NP-Serie | Produktion | Verbesserte Schnittgeschwindigkeit |

| VG-Reihe | Präzisionsarbeit | Höhere Genauigkeit |

| VL-Reihe | Große Teile | Erweiterter Arbeitsbereich |

| VP-Serie | Mikroteile | Ultrafeines Schneiden |

Wie wählt man das richtige EDM-System für seine Anwendung aus?

Das ideale Draht- und Senkerodiersystem hängt in erster Linie von Ihren spezifischen Anforderungen an die Bearbeitungsleistung ab. Beurteilen Sie zunächst Ihre Präzisionsanforderungen - Anwendungen, die Toleranzen von weniger als ±0,005 mm erfordern, erfordern High-End-Systeme von Herstellern wie Yijin Hardware oder führenden Drahterodierern. Trends in der Industrie den Schwerpunkt auf die Herstellung kleinerer, detaillierterer Teile und die Verwendung umweltfreundlicher Erodierverfahren legen. Berücksichtigen Sie die Werkstückabmessungen sorgfältig, da die maximale Bearbeitungskapazität der einzelnen Modelle erheblich variiert.

Wichtige Auswahlfaktoren

- Materialtypen: Verschiedene Stromversorgungen optimieren das Schneiden für bestimmte Materialien

- Komplexität der Teile: Fortschrittlichere Kontrollsysteme können komplexe Formen besser handhaben

- Produktionsvolumen: Automatisiertes Einfädeln von Drähten und Teilehandhabung sind entscheidend für hohe Stückzahlen

- Oberflächenbehandlung Anforderungen: Fortschrittliche Generatoren liefern feinere Oberflächengüten (bis zu Ra 0,1 μm)

- Betriebskosten: Die Effizienz des Drahtverbrauchs variiert erheblich zwischen den Herstellern von EDM-Drahtschneidemaschinen

Beurteilen Sie die Gesamtbetriebskosten, einschließlich Wartungsanforderungen, Kosten für Verbrauchsmaterialien und Schulungsbedarf des Bedieners. Einige Auftragsfertigungsunternehmen bieten umfassende Servicepakete an, die trotz höherer Anfangsinvestitionen die langfristigen Betriebskosten senken.

Fortschrittliche EDM-Technologien verändern die Fertigungsindustrie

Linearmotor-Antriebe

Linearmotor-Antriebssysteme eliminieren mechanische Komponenten, die Positionierungsfehler verursachen. Diese Direktantriebssysteme bieten eine überlegene Beschleunigung, Präzision und Genauigkeit im Vergleich zur herkömmlichen Bearbeitung mit Kugelumlaufspindeln, die in älteren Maschinen verwendet wurden.

Intelligente Stromgeneratoren

Moderne EDM-Stromversorgungen passen die elektrischen Parameter kontinuierlich an die Schneidbedingungen an. Diese Systeme optimieren die elektrischen Funken für bestimmte Materialien und Merkmale, wodurch die Durchlaufzeit bei gleichbleibender Qualität erheblich verkürzt wird.

Automatisierung der Drahteinfädelung

Fortschrittliche automatische Drahteinfädelungssysteme arbeiten jetzt auch bei schwer zu bearbeitenden Materialien zuverlässig. Diese Technologie ermöglicht einen unbeaufsichtigten Betrieb über mehrere Schichten hinweg, wodurch sich die Maschinenauslastung und die Produktionseffizienz drastisch verbessern.

Sind Sie bereit, Ihre Fertigungskapazitäten zu erweitern?

Yijin Hardware bietet neben der traditionellen CNC-Fräsbearbeitung auch umfassende EDM-Dienstleistungen an. Unser technisches Fachwissen erstreckt sich über beide Technologien, so dass wir Ihnen das optimale Bearbeitungsverfahren für Ihre spezifischen Anwendungsanforderungen empfehlen können. Wir verfügen über hochmoderne vertikale Bearbeitungszentren mit den Präzisionsfähigkeiten, die in der Medizintechnik, der Automobilindustrie und der Elektronikindustrie benötigt werden.

Kontaktieren Sie unser Ingenieurteam noch heute für eine Beratung über Ihren Bedarf an bedarfsgerechten Fertigungsdienstleistungen. Unsere doppelte Kompetenz in der Drahterosion und der konventionellen Bearbeitung bietet einzigartige Vorteile für komplexe Fertigungsprojekte, die mehrere Verfahren erfordern.

FAQs zur EDM-Herstellung

Wie schneidet die Funkenerosion im Vergleich zu herkömmlichen Bearbeitungsmethoden ab?

Die Funkenerosion eignet sich hervorragend für Werkstoffe mit einer Härte von über 50 HRC, bei denen die Schneidwerkzeuge bei der herkömmlichen Bearbeitung übermäßig verschleißen. Das Erodier- und Drahterodierverfahren erzeugt scharfe Innenecken und komplexe Formen, die mit rotierenden Werkzeugen unmöglich sind. CNC-Maschinen bieten für die meisten Anwendungen einen schnelleren Materialabtrag, können aber bei der Bearbeitung von gehärteten Werkstoffen nicht mit der Funkenerosion mithalten.

Welche Materialien können mit der EDM-Technologie bearbeitet werden?

EDM bearbeitet jedes elektrisch leitfähige Material unabhängig von seiner Härte, einschließlich Werkzeugstähle, Edelstahl, Aluminium, Kupfer, Hartmetall und Titan. Die Drahterodierdienste von Wire Pro eignen sich besonders gut für Materialien mit einer Härte von über 50 HRC, die für herkömmliche Methoden eine Herausforderung darstellen. Die Leitfähigkeit des Materials wirkt sich direkt auf die Bearbeitungsgeschwindigkeit aus - Materialien mit höherer Leitfähigkeit wie Kupfer lassen sich schneller bearbeiten als Wolframkarbid.

Welchen Wartungsbedarf haben EDM-Maschinen?

Funkenerosionsmaschinen erfordern eine regelmäßige Wartung der dielektrischen Flüssigkeit, einschließlich des Austauschs der Filter und der Überwachung der Verschmutzung, um eine optimale Leistung zu gewährleisten. XACT Drahterodiermaschinen und andere Werkstätten benötigen eine regelmäßige Inspektion von Drahtführungen, Leistungskontakten und Spüldüsen, die während des Betriebs verschleißen. Moderne EDM-Bohrsysteme verfügen über Selbstdiagnosefunktionen, die potenzielle Probleme erkennen, bevor sie die Qualität der Teilefertigung beeinträchtigen.

Zurück zum Anfang: Top 10 EDM-Hersteller