Was ist die Geschichte der CNC-Bearbeitung und warum ist sie so wichtig?

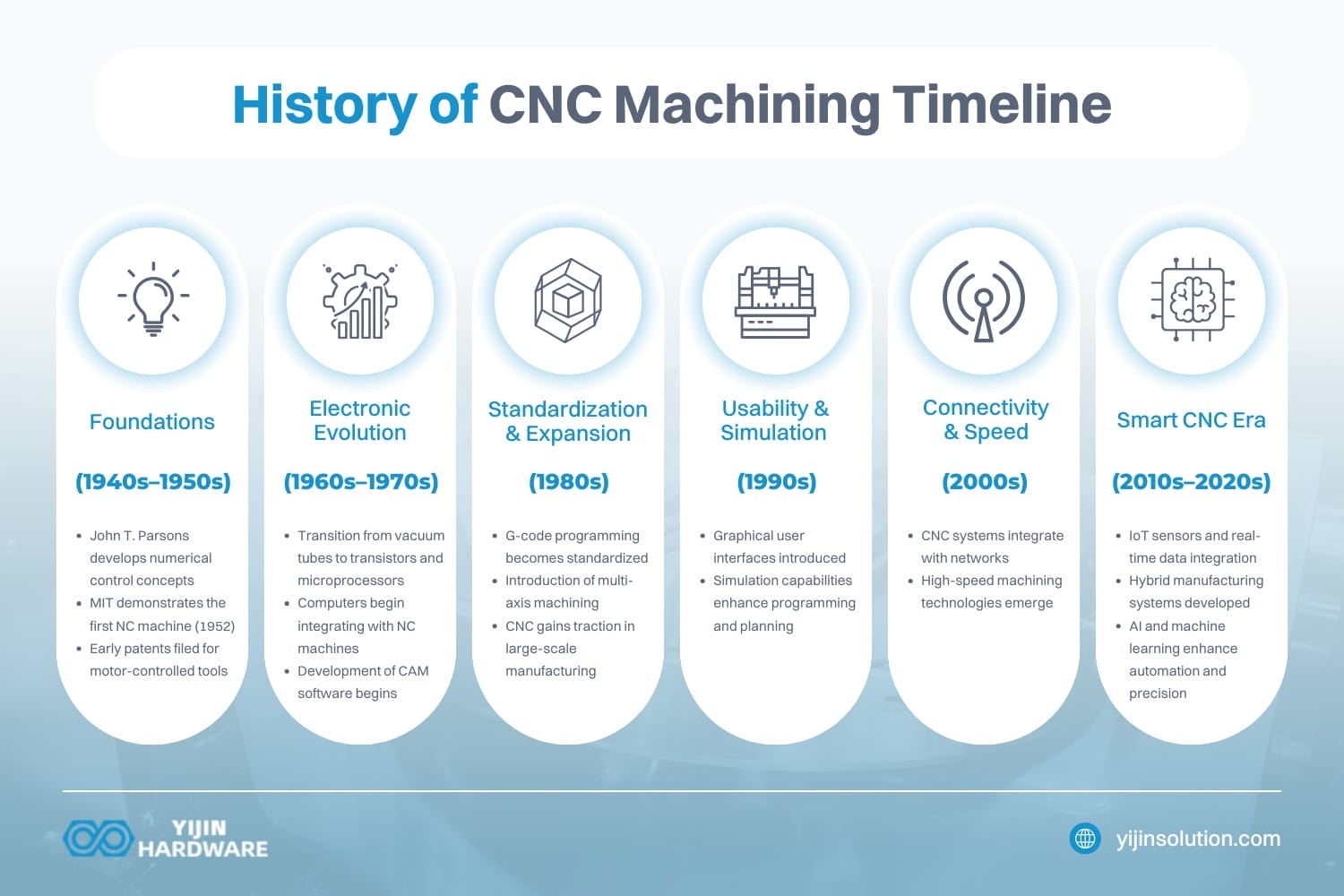

Die Geschichte der CNC (Computer Numerische Steuerung) Bearbeitung ist die bedeutendste technologische Revolution des 20. Jahrhunderts in der Fertigung. Jahrhunderts dar. Sie begann in den 1940er Jahren mit numerisch gesteuerten Systemen, die eine Genauigkeit von ±0,001 Zoll erreichten, und entwickelte sich über die Computerisierung in den 1960er Jahren, die Integration von Mikroprozessoren in den 1970er Jahren und die digitale Vernetzung in den letzten Jahrzehnten weiter. Diese technologische Entwicklung veränderte den Fertigungsprozess, indem sie uneinheitliche manuelle Methoden durch programmierbare automatisierte Systeme ersetzte, die in der Lage sind, komplexe Komponenten mit einer bisher unerreichten Genauigkeit von ±0,0001 Zoll zu produzieren.

Die Bedeutung dieser Entwicklung erstreckt sich über alle wichtigen Branchen. Vor der Einführung der numerischen Computersteuerung erforderte die Herstellung komplexer Teile hochqualifizierte Handwerker, die manuelle Techniken verwendeten, die zeitaufwändig, uneinheitlich und in ihrer Komplexität begrenzt waren. Ein Teil, dessen manuelle Herstellung 8-10 Stunden in Anspruch nehmen konnte, kann nun in 30-90 Minuten mit 5-10-fach höherer Präzision hergestellt werden. Diese technologische Revolution hat die Herstellung von Bauteilen ermöglicht, die für die moderne Luft- und Raumfahrt, den Automobilbau, medizinische Geräte und Unterhaltungselektronik unerlässlich sind und manuell nicht hergestellt werden könnten.

Diese umfassende Geschichte untersucht, wie sich das, was mit Lochkarten und Vakuumröhren begann, zu den heutigen mehrachsigen Digitalsystemen entwickelte, die weltweit zur Herstellung komplexer Komponenten mit bemerkenswerter Konsistenz in wichtigen Fertigungsindustrien eingesetzt werden.

Wie funktionierte die Fertigung vor CNC-Maschinen?

Wann kam die Präzisionsbearbeitung zum ersten Mal auf?

Präzisionsbearbeitung geht auf das Jahr 1751 zurück, als mit der Erfindung einer Metallrahmen-Drehmaschine die ersten Anstrengungen zur Standardisierung mechanischer Prozesse unternommen wurden. Fast zwei Jahrhunderte lang beruhte die Fertigung ausschließlich auf manuellen Methoden, die erhebliche Einschränkungen mit sich brachten, die schließlich die Notwendigkeit der Automatisierung vorantrieben.

Vor der Automatisierung war die Fertigung auf vier manuelle Verfahren angewiesen:

- Manuelle Werkzeugmaschinen: Handbetriebene Drehbänke, Fräsmaschinen und Bohrmaschinen, die ständige Aufmerksamkeit des Bedieners erfordern

- Geschickte Handwerker: Fachkräfte mit 5-10 Jahren Lehrlingsausbildung

- Mechanische Schablonen: Physikalische Hilfsmittel, die bei der Reproduktion von Grundformen helfen

- Direkte Messung: Manuelle Überprüfung mit Messschiebern und Lehren

Diese traditionellen Bearbeitungsprozesse führten zu kritischen Einschränkungen:

- Inkonsistenz: Teileabweichungen von 0,01-0,05 Zoll zwischen identischen Komponenten

- Begrenzte Komplexität: Unfähigkeit, mathematisch komplexe Konturen zu erzeugen

- Zeitliche Anforderungen: Teile brauchen 5-10x länger als automatisierte Verfahren

- Skill Dependency: Unterschiedliche Qualität auf der Grundlage des Fachwissens des Bedieners

Warum wurde die Automatisierung in der Fertigung benötigt?

Die Automatisierung der Fertigung wurde in den 1940er Jahren aufgrund von vier konvergierenden Zwängen notwendig, denen manuelle Methoden nicht gewachsen waren. Der Zweite Weltkrieg führte zu einer beispiellosen Nachfrage nach Präzisionskomponenten, die Fortschritte in der Luft- und Raumfahrt erforderten Toleranzen unter 0,001 Zoll, der wirtschaftliche Wettbewerb verlangte nach größerer Effizienz und immer komplexere Konstruktionen überstiegen die manuellen Möglichkeiten.

Diese Herausforderungen in der Produktion schufen das perfekte Umfeld für technologische Innovationen:

- Zweiter Weltkrieg Nachfrage: Die militärische Produktion erfordert eine erhöhte Leistung 300-500%

- Anforderungen an die Luft- und Raumfahrt: Teile mit mathematischer Präzision, die manuell nicht zu erreichen sind

- Wirtschaftlicher Druck: Marktwettbewerb, der 40-60% Effizienzsteigerungen erfordert

- Komplexität des Designs: Durch mathematische Gleichungen definierte konturierte Flächen

Das Zusammentreffen dieser Faktoren machte die Entwicklung von automatischen Steuerungssystemen für Werkzeugmaschinen nicht nur wünschenswert, sondern für den industriellen Fortschritt unerlässlich.

Wie entstand die numerische Steuerung in den 1940er Jahren?

Wer erfand das erste numerische Steuerungssystem?

John T. Parsons erfand 1949 bei der Parsons Corporation in Michigan das erste numerische Steuerungssystem. Seine bahnbrechende Innovation nutzte einen IBM 602A-Multiplikator zur Berechnung präziser Tragflächenkoordinaten, die auf Lochkarten übertragen und in eine Schweizer Lehrenbohrmaschine eingespeist wurden, um die Schneidvorgänge zu steuern - mit einer Positionsgenauigkeit von ±0,001 Zoll für Hubschrauberblattschablonen. Dies war die Geburtsstunde der numerisch gesteuerten Werkzeugmaschinen, die die Fertigung revolutionieren sollten.

Die bahnbrechende Umsetzung von Parsons folgte diesen innovativen Schritten:

- Mathematische Berechnung von Koordinaten mit dem IBM 602A

- Übertragung von Koordinaten auf Standard IBM Lochkarten

- Kartengesteuerter Betrieb eines modifizierten Schweizer Lehrenbohrers

- Herstellung von Hubschrauberblattschablonen mit bisher unerreichter Präzision

Dieser bahnbrechende Ansatz brachte Parsons die Anerkennung als “Vater der zweiten industriellen Revolution” und die National Medal of Technology ein, da er die Fertigungsmöglichkeiten grundlegend veränderte. Die 1940er Jahre, als das erste numerische Steuerungssystem entwickelt wurde, sollten sich als ein entscheidender Moment in der Geschichte der Fertigung erweisen.

Welche Rolle spielte das MIT bei der frühen NC-Entwicklung?

Das Massachusetts Institute of Technology (MIT) hat die numerische Steuerung durch seine 1949 begonnene Forschung im Servomechanisms Laboratory vom Konzept zur Realität gemacht. Mit einer Finanzierung von $175.000 durch die U.S. Air Force schufen die MIT-Forscher die erste praktische numerisch gesteuerte Maschine, indem sie Servomotoren für eine präzise Achsensteuerung entwickelten, elektronische Steuersysteme mit Vakuumröhren bauten und Schnittstellen entwarfen, die technische Spezifikationen in Maschinenanweisungen übersetzten.

Das Forschungsteam des MIT konzentrierte sich auf vier entscheidende technologische Innovationen:

- Entwicklung von Maschinen, die den Koordinaten von Lochstreifen folgen konnten

- Entwicklung von Servomotoren mit geschlossenem Regelkreis, die eine Positionsgenauigkeit von ±0,0005″ gewährleisten

- Bau von elektronischen Steuerungssystemen mit 250 Vakuumröhren und 175 Relais

- Entwicklung von Programmierschnittstellen für die Umwandlung von technischen Zeichnungen in Maschinencode

Diese Partnerschaft zwischen Hochschulen, Militär und Industrie begründete das Kooperationsmodell für technologische Innovationen, das den Fortschritt in der Fertigung für die nächsten Jahrzehnte vorantreiben sollte. Die Entwicklung des ersten CNC-Systems am MIT legte den Grundstein für alle zukünftigen Fortschritte in der automatisierten Bearbeitung.

Wie sahen die ersten NC-Maschinen aus (1952-1958)?

Wie funktionierte die erste Demonstrationsmaschine des MIT?

Bei der Vorführung der NC-Maschine des MIT im Jahr 1952 handelte es sich um eine modifizierte Hydrotel-Fräsmaschine der Cincinnati Milling Machine Company, die von einem raumgroßen System mit 175 Relais und 250 Vakuumröhren gesteuert wurde. Diese erste echte numerisch gesteuerte Fräsmaschine demonstrierte eine automatisierte Drei-Achsen-Bewegung mit einer Genauigkeit von ±0,001″ unter Verwendung von Lochstreifen - ein Beweis dafür, dass programmierte Anweisungen komplexe Teile ohne ständiges Eingreifen des Bedieners konsistent herstellen können.

Die revolutionäre Maschine umfasst vier Schlüsseltechnologien:

- Elektronisches Kontrollsystem: Vakuumröhrenschaltungen, die einen ganzen Schaltschrank füllen

- Drei-Achsen-Bewegung: Automatisierte Koordinierung der X-, Y- und Z-Achse

- Servomotor-Rückmeldung: Frühe Positionierungssysteme mit geschlossenem Regelkreis

- Stanzband-Eingang: Programmierung über 1-Zoll-Papierband mit 8 Kanälen

Die mit rund $360.000 (heute $3,9 Millionen) finanzierte Demonstrationsmaschine produzierte erfolgreich die ersten Joseph-Marie-Jacquard-Gedächtnis-Aschenbecher als Proof-of-Concept, validierte die NC-Prinzipien und weckte das Interesse von Vertretern aus Industrie und Militär.

Welche rechtlichen und patentrechtlichen Meilensteine prägten die frühe CNC-Entwicklung?

Entscheidende rechtliche Entwicklungen schufen in den späten 1950er Jahren die kommerzielle Grundlage für die numerische Steuerungstechnik. Im Jahr 1958 meldete Richard Kegg von der Cincinnati Milling Machine Company das US-Patent #2,820,187 für eine “Motorgesteuerte Vorrichtung zur Positionierung einer Werkzeugmaschine” an, das die grundlegenden Prinzipien dokumentierte, die die CNC-Entwicklung über Jahrzehnte hinweg leiten sollten. Dieses Patent markierte die Entwicklung der CNC, wie wir sie heute kennen.

Dieses Schlüsselpatent umfasste vier wesentliche Komponenten von NC-Systemen:

- Methoden zur Umsetzung von kodierten Anweisungen in präzise Bewegungen

- Koordinatensysteme, die mehrere Achsen gleichzeitig steuern

- Feedback-Mechanismen zur Aufrechterhaltung der Positionsgenauigkeit während des Betriebs

- Integration von Zerspanungsvorgängen mit automatischer Werkzeugpositionierung

Die kommerziellen Auswirkungen des Patents waren tiefgreifend:

- Die Bendix Corporation kaufte 1953 die Patentrechte des MIT für $200.000

- Rechtsschutz ermöglichte $3-5 Millionen Investitionen in die frühe kommerzielle Entwicklung

- Durch Patentlizenzen wurden unternehmensübergreifende Produktionsstandards festgelegt

- Vereinbarungen über gegenseitige Lizenzen trugen zur Standardisierung von Kontrollsystemen und Programmierung bei

Diese rechtlichen Rahmenbedingungen wandelten die experimentelle Technologie in kommerzielle Produkte um und legten gleichzeitig die technologischen Standards fest, die die künftige Entwicklung von CNC-Maschinen leiten sollten.

Wie speicherten und führten die frühen NC-Maschinen Programme aus?

Frühe NC-Maschinen nutzten die Lochstreifentechnologie, um Maschinenbefehle durch genau positionierte Löcher in Papier- oder Mylarstreifen zu speichern. Jeder Zentimeter Band speicherte etwa 8-10 Byte Daten in Form von Lochmustern, die von optischen oder mechanischen Lesegeräten in elektrische Signale zur Steuerung der Maschinenbewegungen umgesetzt wurden. Spätere Systeme verwendeten auch Magnetbänder als Speichermedien für numerisch gesteuerte Werkzeugmaschinen.

Das Lochstreifensystem funktionierte in dieser Reihenfolge:

- Erstellung von Mustern: Maschinenbefehle kodiert als spezifische Lochmuster

- Mechanisches Lesen: Optische oder kontaktbehaftete Lesegeräte, die die Muster abtasten

- Elektronische Übersetzung: Umwandlung von Lochmustern in elektrische Steuersignale

- Betätigung der Maschine: Steuerung von präzisen Werkzeugbewegungen (±0,001″)

Dieses System stellte einen revolutionären Fortschritt dar, stieß jedoch auf erhebliche Einschränkungen:

- Physische Zerbrechlichkeit: Die Bänder reißen oder werden leicht beschädigt, wobei 30-50% ersetzt werden muss

- Schwierigkeitsgrad der Bearbeitung: Änderungen erforderten die Erstellung völlig neuer Bänder (8-12 Stunden pro Bearbeitung)

- Speicherplatzbeschränkungen: Komplexe Programme erforderten mehr als 20 Meter lästiges Band

- Komplexität der Programmierung: Die Erstellung von Programmen erforderte spezielle Kenntnisse

Trotz dieser Einschränkungen bildete die Lochstreifen-Technologie die entscheidende Brücke zwischen der manuellen Bedienung und der Computersteuerung, die im folgenden Jahrzehnt aufkam. Die frühen CNC-Maschinen waren revolutionär, aber immer noch begrenzt im Vergleich zu den Maschinen, die in späteren Jahrzehnten entwickelt wurden.

Wann wurde die NC durch Computer zur CNC (1960er-1970er Jahre)?

Wie hat sich NC zu CNC entwickelt?

Die NC entwickelte sich in den 1960er Jahren durch die Computerintegration, die die Werkzeugmaschinensteuerung revolutionierte, zu einer echten numerischen Computersteuerung. Diese Umwandlung ersetzte feste Lochstreifen durch editierbare Computerspeicher, beseitigte die zeitaufwändige Erstellung von Lochstreifen für Programmänderungen, fügte eine Echtzeit-Positionsrückmeldung mit einer Genauigkeit von 0,0005″ hinzu, ermöglichte komplexere Operationen, verbesserte Benutzeroberflächen und steigerte die Flexibilität der Programmierung erheblich.

Die wichtigsten Unterschiede zwischen NC- und CNC-Systemen zeigen diesen grundlegenden Wandel:

| Merkmal | NC-Systeme (1950er Jahre) | CNC-Systeme (1960er Jahre) |

|---|---|---|

| Programmierung | Feste Lochstreifenprogramme | Editierbarer Speicher für Computer |

| Bearbeitung von | Erstellung neuer Bänder (8-12 Stunden) | Änderungen an der Tastatur (Minuten) |

| Rückmeldung | Begrenzte oder keine Positionsrückmeldung | 0,0005″-Positionsrückmeldung in Echtzeit |

| Komplexität | Begrenzt durch physische Medien | 5-10x komplexere Vorgänge |

| Schnittstelle | Grundlegende Bedienelemente | Digitale Anzeigen und Bedienelemente |

| Flexibilität | Schwer zu ändernde Programme | Einfache Programmbearbeitung und -optimierung |

Die Einführung der ersten CNC-Fräsmaschine mit integriertem Computersystem durch die Electronic Data Control Company im Jahr 1967 markierte den endgültigen Übergang zum CNC-Zeitalter. Dieser kurze historische Meilenstein veränderte die Art und Weise, wie Bearbeitungen durchgeführt wurden, grundlegend.

Warum wurde G-Code zur Standardprogrammiersprache?

G-Code hat sich in den 1960er Jahren als universelle CNC-Programmiersprache durchgesetzt und wurde 1980 von der Electronic Industries Alliance als RS-274D standardisiert. Diese Standardisierung erfolgte, weil der G-Code fünf entscheidende Vorteile bot: einfache Syntax für Mensch und Maschine, direkte Darstellung von Werkzeugbewegungen und -funktionen, Übertragbarkeit zwischen verschiedenen Maschinentypen, Erweiterbarkeit für spezielle Operationen und effiziente Ausführung mit minimalem Verarbeitungsaufwand.

G-Code verwendet ein Buchstaben-Adressformat, bei dem:

- G-Befehle (G00, G01, G02) steuern den Bewegungstyp (Eilgang, Linearinterpolation, Kreisinterpolation)

- M-Befehle (M03, M08, M30) steuern Maschinenfunktionen (Spindel ein, Kühlmittel ein, Programmende)

- Koordinatenwerte (X, Y, Z) geben Werkzeugpositionen an

- Vorschub-/Drehzahlwerte (F, S) steuern die Schnittparameter

Ein typischer G-Code-Befehl wie G01 X100 Y50 F300 weist die Maschine an:

- Bewegung in einer geraden Linie (G01)

- Zur Position X=100mm, Y=50mm

- Bei einer Vorschubgeschwindigkeit von 300 mm/min

Durch diese Standardisierung wurde eine gemeinsame Sprache geschaffen, die trotz zahlreicher Fortschritte bei der Programmierung auf höherer Ebene nach wie vor grundlegend für die CNC-Programmierung ist. Moderne CNC-Maschinen führen nach wie vor G-Code aus, auch wenn dieser heute in der Regel von CAM-Software generiert und nicht mehr manuell geschrieben wird.

Wie hat sich die CNC-Programmierung im Laufe der Zeit entwickelt?

CNC-Programmierung hat seit seinen Anfängen vier verschiedene Phasen durchlaufen, wobei mit jeder Weiterentwicklung die Programmierung zugänglicher wurde und immer komplexere Teile bearbeitet werden konnten:

- Lochstreifen-Ära (1950er-1960er Jahre):

- Physikalische Medien, die Maschinenbefehle durch Lochmuster kodieren

- Manuelle Koordinatenberechnung, die bei komplexen Programmen 40-80 Stunden in Anspruch nimmt

- Programmverifizierung, die tatsächliche Maschinentests erfordert

- Änderungen, die eine komplett neue Bandanlage erfordern

- APT Sprachentwicklung (1956-1970er Jahre):

- High-Level-Programmierung mit Schwerpunkt auf Geometrie und nicht auf Maschinenbewegungen

- Befehle wie POINT, LINE, CIRCLE, die Teilemerkmale definieren

- Übersetzung des Compilers in maschinenspezifische Anweisungen

- 40-60% schnellere Programmierung für komplexe Teile

- Interaktive Programmierung (1970er-1980er Jahre):

- Computerterminals zur direkten Programmierung der Maschine

- Menügesteuerte Schnittstellen mit grafischen Hilfsmitteln

- Konversationelle Programmierung zur Vereinfachung komplexer Vorgänge

- Programmierung in der Werkstatt, Verringerung der Abhängigkeit von Spezialisten

- Moderne CAD/CAM-Integration (1980er-Jahre-Gegenwart):

- Nahtloser Arbeitsablauf von computergestützten Designmodellen zu Maschinenanweisungen

- Virtuelle Werkzeugwegüberprüfung mit 99,5% Korrelation zum tatsächlichen Schnitt

- Funktionsbasierte Programmierung zur Automatisierung gängiger Vorgänge

- Parametrische Programmierung, die eine schnelle Änderung von Teilefamilien ermöglicht

Diese Entwicklung hat die CNC-Programmierung von einer spezialisierten Fähigkeit, die ein tiefes technisches Wissen erfordert, zu einem weitgehend automatisierten Prozess gemacht, der komplexe Entwürfe direkt in Maschinenanweisungen umsetzen kann. Da die Unternehmen die Vorteile der CNC-Bearbeitung erkannt haben, ist die Programmierung zugänglicher und leistungsfähiger geworden.

Wie revolutionierten Mikroprozessoren die CNC-Technik in den 1970er Jahren?

Mikroprozessoren revolutionierten die CNC-Technologie in den 1970er Jahren, indem sie die Steuerungssysteme um 90% verkleinerten, die Kosten von $120.000+ auf unter $30.000 reduzierten, die Zuverlässigkeit mit einer um 300% erhöhten mittleren Ausfallzeit verbesserten, die Verarbeitungsgeschwindigkeit um das 10-20fache erhöhten und visuelle Schnittstellen schufen, die textbasierte Systeme ersetzten und die CNC-Technologie für kleinere Hersteller zugänglich machten.

Diese Mikroprozessor-Innovationen veränderten die CNC-Technik durch fünf entscheidende Fortschritte:

- Verkleinerung: Die Steuerungen schrumpften von raumgroßen Einheiten zu Desktop-Schränken

- Kostenreduzierung: CNC-Systeme der Einstiegsklasse fielen bis 1979 unter $30.000

- Verbesserung der Verlässlichkeit: Festkörperelektronik erhöht die Betriebszeit auf 95%+

- Leistungsverbesserung: Der Intel 8080 (1974) ermöglichte komplexe Operationen mit 2 MHz

- Interface Revolution: Textbefehle entwickelten sich zu visuellen Programmiersystemen

Durch diese Demokratisierung stieg die Zahl der CNC-Maschinen von ca. 20.000 im Jahr 1970 auf über 100.000 im Jahr 1980, wodurch sie sich von einer spezialisierten Technologie zu einem weit verbreiteten Fertigungsinstrument entwickelte. Die Lewis Machine Tool Co. gehörte zu den Unternehmen, die zur Herstellung von Maschinen mit diesen neuen Fähigkeiten beitrugen und damit den Zugang zu CNC-Maschinen für ein breiteres Spektrum von Herstellern erleichterten.

Wie hat sich die digitale Fertigung entwickelt (1980er-Jahre bis heute)?

Wann hat die CAD/CAM-Integration die CNC-Programmierung verändert?

Die Integration von computergestütztem Design und CNC begann 1976 und schuf eine einheitliche digitale Fertigungsumgebung. Diese entscheidende Entwicklung übersetzte 3D-Modelle direkt in Maschinenanweisungen mit 90% weniger Fehlern, ermöglichte komplexe Geometrien mit 5-Achsen-Werkzeugwegen, die manuell nicht programmiert werden konnten, reduzierte die Programmierzeit um 40-70% und verbesserte die Zusammenarbeit zwischen Design- und Fertigungsteams.

Diese Integration schuf vier transformative Fähigkeiten:

- Digitale Kontinuität: Nahtloser Datenfluss vom Entwurf bis zur Produktion

- Fehlerreduzierung: Beseitigung manueller Übersetzungsfehler zwischen Konstruktion und Fertigung

- Ermöglichung von Komplexität: Herstellung von komplexen, mathematisch definierten Geometrien

- Effizienzgewinne: Reduzierung der Programmierzeit von über 100 Stunden auf 30-60 Stunden

Bis 1989 führten diese Fortschritte in Verbindung mit grafischen Benutzeroberflächen, standardisierten Programmiersprachen und verbesserter Systemkompatibilität dazu, dass sich CNC weltweit als Industriestandard für die Präzisionsfertigung durchsetzte. Die Vorteile der CNC-Bearbeitung wurden immer deutlicher, da diese Integration den gesamten Fertigungsprozess rationalisierte, insbesondere für Großserienfertigung.

Welche technischen Innovationen kennzeichnen moderne CNC-Systeme?

Moderne CNC-Systeme weisen entscheidende technische Unterschiede auf, die ihre Leistung, Präzision und Anwendungsmöglichkeiten bestimmen. Zwei grundlegende technologische Entscheidungen beeinflussen die Fähigkeiten erheblich:

Offene und geschlossene Kreislaufsysteme:

Systeme mit offenem Regelkreis arbeiten ohne Positionsrückmeldung unter Verwendung von Schrittmotoren ohne Fehlererkennung und erreichen eine Genauigkeit von ±0,001-0,003″, die sich unter variablen Lasten verschlechtert, kosten $500-$3.000 pro Achse und eignen sich für leichtere Anwendungen. Closed-Loop-Systeme mit Encoder-Feedback bieten eine kontinuierliche Positionsüberwachung mit Fehlerkorrektur in Echtzeit, erreichen eine Genauigkeit von ±0,0001-0,0005″ unabhängig von den Schnittkräften, kosten $2.000-$20.000+ pro Achse und sind für die industrielle Präzisionsbearbeitung unerlässlich.

Zu den technischen Unterscheidungen gehören:

- Feedback-Mechanismus: Optische oder magnetische Drehgeber in Systemen mit geschlossenem Regelkreis bieten 1.000-10.000+ Positionsprüfungen pro Umdrehung

- Fehlerbehandlung: Closed-Loop-Systeme können Positionsfehler innerhalb von 10-50 Millisekunden erkennen und automatisch korrigieren

- Stabilität unter Last: Systeme mit geschlossenem Regelkreis halten die Genauigkeit aufrecht, auch wenn die Schnittkräfte um 50-100% variieren.

- Leistungsanforderungen: Closed-Loop-Systeme benötigen in der Regel 20-30% mehr Leistung, liefern aber 40-60% konsistentere Ergebnisse

Schrittmotoren vs. Servomotoren:

| Merkmal | Schrittmotoren | Servo-Motoren |

|---|---|---|

| Art der Bewegung | Diskrete Schritte (200-400 Schritte/Umdrehung) | Kontinuierliche Rotation mit Rückmeldung |

| Feedback-System | Normalerweise keine (Open-Loop) | Drehgeber mit 1.000-10.000+ Zählungen/Umdrehung |

| Geschwindigkeitsleistung | Drehmomentabfall 80% bei hohen Drehzahlen | Behält ein gleichmäßiges Drehmoment über den gesamten Drehzahlbereich bei |

| Präzision bei niedriger Geschwindigkeit | Gut (±0,001-0,003″) | Ausgezeichnet (±0,0001-0,0005″) |

| Kostenbereich | $50-$300 pro Motor | $200-$2,000+ pro Motor |

| Typische Anwendungen | Gravieren, 3D-Drucken, leichtes Fräsen | Produktionsbearbeitung, schwere Zerspanungsarbeiten |

| Wärmeerzeugung | Höhere Hitze bei hohen Geschwindigkeiten | Geringere Wärmeentwicklung bei allen Geschwindigkeiten |

| Lärmpegel | 65-75 dB während des Betriebs | 45-60 dB während des Betriebs |

Diese technologischen Unterscheidungen bilden den Rahmen für die Auswahl geeigneter CNC-Systeme auf der Grundlage von Anwendungsanforderungen, Präzisionsanforderungen und Budgetbeschränkungen. Diese Fähigkeiten definieren, was die heutigen CNC-Maschinen mit hoher Präzision und Vielseitigkeit erreichen können.

Wie hat sich die CNC-Technologie auf die Fertigung ausgewirkt?

Welche Branchen sind am stärksten von der CNC-Technologie abhängig?

Die CNC-Bearbeitung ist in verschiedenen Branchen des verarbeitenden Gewerbes mit spezifischen, auf die jeweiligen Anforderungen zugeschnittenen Anwendungen von entscheidender Bedeutung. Arbeitsplätze wie die Bedienung von CNC-Maschinen werden einen erheblichen Teil der Beschäftigung in diesen Sektoren ausmachen. Jede Branche nutzt die CNC-Technologie für unterschiedliche Spezialanwendungen:

Luft- und Raumfahrt:

- Turbinenschaufeln mit komplexen Tragflächen, die eine Toleranz von ±0,0001″ erfordern

- Strukturbauteile aus Titan und Inconel mit einem Längen-Durchmesser-Verhältnis von 80:1

- Kraftstoffsystemkomponenten mit internen Durchgängen, die den AS9100D-Standards entsprechen müssen

- Satellitenkomponenten, die unter extremen Temperaturbedingungen (-150 °C bis +150 °C) stabil sein müssen

Medizinisch:

- Titanimplantate mit biokompatibler Oberflächenbeschaffenheit (0,8-1,6μm Ra)

- Chirurgische Instrumente, die rostfreien Stahl 304/316 mit speziellen Beschichtungen erfordern

- Orthopädische Komponenten mit komplexen anatomischen Schnittstellen

- Mikrofluidikgeräte mit Kanalabmessungen von nur 0,1 mm

- Motorkomponenten, die gehärteten Stahl mit ±0,0005″-Toleranzen erfordern

- Getrieberäder mit präzisen Evolventenprofilen

- Aluminium-Krümmer mit komplexen internen Durchflusskanälen

- Prototypen von Bauteilen zur Verifizierung von Tests vor der Massenproduktion

Elektronik:

- Kühlkörper mit optimierten Rippengeometrien zur Wärmeableitung

- Steckergehäuse mit miniaturisierten Merkmalen (0,2-0,5 mm)

- Prüfvorrichtungen mit genauen Ausrichtungsanforderungen (±0,001″)

- EMI-Abschirmgehäuse mit speziellen Oberflächenbehandlungen

Spezielle Anwendungen:

- Schmuckherstellung: Mikrobearbeitete Edelmetallfassungen mit 0,1 mm Details

- Uhrmacherei: Bauteile mit Toleranzen von ±0,002 mm für mechanische Uhrwerke

- Optische Ausrüstung: Spiegelhalterungen, die eine Stabilität von bis zu 0,5 Bogensekunden erfordern

- Rennsport: Leichte Komponenten mit optimiertem Verhältnis zwischen Festigkeit und Gewicht

Diese vielfältigen Anwendungen in verschiedenen Branchen haben die CNC-Bearbeitung zu einem weltweiten Markt mit einem Volumen von $27 Milliarden Euro gemacht, der weiterhin jährlich um 57% wächst. Unternehmen verlassen sich bei kritischen Komponenten zunehmend auf die CNC-Bearbeitung.

Wie hat sich die moderne CNC-Fähigkeit entwickelt?

Die modernen CNC-Funktionen haben sich durch mehrachsige Bearbeitungen, fortschrittliche Softwaresysteme und die Integration in breitere Fertigungssysteme dramatisch erweitert. Die heutigen CNC-Systeme bieten fünf wichtige fortschrittliche Funktionen:

Mehrachsige Bearbeitung: 5-Achsen-Simultanbewegung ermöglicht komplexe konturierte Oberflächen in einer einzigen Aufspannung und reduziert die Zykluszeiten um 60-80% im Vergleich zu herkömmlichen 3-Achsen-Maschinen bei gleichzeitiger Herstellung von Geometrien, die bisher nicht herstellbar waren

Software-Intelligenz: Moderne CAM-Systeme bieten eine Simulationsverifizierung mit einer Genauigkeit von 99,5%+ zu den realen Ergebnissen, adaptive Werkzeugwege, die sich automatisch an die Schnittbedingungen anpassen, um die Zykluszeit um 30-50% zu reduzieren, und KI-gestützte Optimierung, die die Effizienz um 15-30% verbessert.

Integration von Industrie 4.0: CNC-Systeme sind jetzt mit breiteren Fertigungsnetzwerken verbunden, wobei die IoT-Konnektivität Echtzeitdaten liefert, Systeme zur vorausschauenden Wartung Ausfälle 2-4 Wochen im Voraus mit 85-95%-Genauigkeit vorhersagen und digitale Zwillinge virtuelle Repliken für Simulation und Optimierung erstellen.

Erweiterte Sicherheit: Kollisionsverhütungssysteme verwenden mehrere Technologien, darunter Absolutwertgeber, Drehmomentsensoren, die einen Widerstand innerhalb von 10 ms erkennen, Leistungsüberwachung und Simulationsüberprüfung - und reduzieren Kollisionsschäden um 80-90%

Hybride Fertigung: Die Kombination von additiven und subtraktiven Verfahren ermöglicht optimierte Konstruktionen, die mit einer der beiden Technologien allein nicht möglich wären, und reduziert das Gewicht 30-50% bei gleichzeitiger Wahrung der strukturellen Integrität

Diese Fähigkeiten stellen zusammengenommen die Spitze der modernen CNC-Technologie dar und setzen den evolutionären Weg fort, der mit Lochkarten und Vakuumröhren begann. Im Laufe der Geschichte dieser Technologie gab es bedeutende Entwicklungen in der CNC-Technik, die noch nie dagewesene Fertigungsmöglichkeiten ermöglichen.

Welche fortschrittlichen Teile können nur mit moderner CNC-Technologie hergestellt werden?

Nur moderne, fortschrittliche CNC-Systeme sind in der Lage, bestimmte Kategorien äußerst komplexer Bauteile zu fertigen, die mit früheren Generationen von Fertigungstechnologien unmöglich waren:

Turbinenkomponenten für die Luft- und Raumfahrt:

- Blisks (Schaufelscheiben) mit integrierten Schaufel- und Nabenausführungen

- Laufräder mit 5-achsig bearbeiteten 3D-gekrümmten Oberflächen und Wandstärken von 0,5 mm

- Turbinenschaufeln mit internen Kühlkanälen, die eine Genauigkeit von 0,0001″ erfordern

- Motorträger mit optimierten Topologien, die das Gewicht um 40-60% reduzieren

Medizinische Präzisionsimplantate:

- Maßgeschneiderte Schädelimplantate mit patientenspezifischen Geometrien

- Wirbelsäulenfusionscages mit komplexen Gitterstrukturen zur Knochenintegration

- Hüftpfannen mit präzise kontrollierten Oberflächenstrukturen (2-8μm Ra)

- Zahnimplantate mit Mikrogewindeflächen zur Osseointegration

Fortschrittliche Werkzeuge:

- Spritzgießwerkzeuge mit konformen Kühlkanälen, die die Zykluszeit um 30-50% reduzieren

- Druckgießwerkzeuge mit komplexen Innengeometrien für ein verbessertes Wärmemanagement

- Verbundwerkstoff-Layup-Werkzeuge mit präzisen Konturen und kontrollierter Wärmeausdehnung

- Presswerkzeuge mit verschleißfesten Einsätzen und optimierter Geometrie

Diese fortschrittlichen Komponenten zeigen, wie moderne CNC-Möglichkeiten die Grenzen des physikalisch Machbaren immer weiter verschieben und völlig neue Kategorien von Hochleistungsprodukten ermöglichen. Der Einsatz der CNC-Bearbeitung für diese Anwendungen hat die Möglichkeiten der Fertigung revolutioniert.

Wie geht es mit der CNC-Technologie weiter?

Wie werden KI und Nachhaltigkeit die zukünftige CNC-Entwicklung gestalten?

Die Zukunft der CNC-Technologie wird vor allem durch zwei Kräfte geprägt: die Integration von künstlicher Intelligenz und Nachhaltigkeitsinitiativen. Die künstliche Intelligenz verändert den CNC-Betrieb durch optimierte Werkzeugwege, die die Zykluszeiten um 15-40% reduzieren, durch adaptive Steuerungssysteme, die Parameter in Echtzeit anpassen, durch vorausschauende Qualitätsüberwachung, die Probleme erkennt, bevor sie sich auf die Teile auswirken, und durch einen zunehmend autonomen Betrieb, der menschliche Eingriffe um 70-90% reduziert.

Gleichzeitig wird die Entwicklung durch die Nachhaltigkeit vorangetrieben:

- Energie-Effizienz: 30-50% Leistungsreduzierung durch optimierte Motoren und Systeme

- Materialerhaltung: 15-30% weniger Abfall durch fortschrittliche Programmierung

- Reduzierter Kühlmittelverbrauch: 80-100% Kühlmittelreduzierung durch fortschrittliche Werkzeuge

- Lebenszyklus-Management: Umfassende Umweltverträglichkeitsanalyse

- Verlängerte Lebensdauer der Komponenten: 2-3x längere Lebensdauer durch Wiederaufbereitung

Diese parallelen Trends führen zur nächsten Generation von CNC-Systemen, die die Leistung optimieren und gleichzeitig die Auswirkungen auf die Umwelt verringern - ein Beweis dafür, dass Effizienz in der Fertigung und Nachhaltigkeit zusammen vorankommen können. CNC-Spezialisten entwickeln diese Technologien, um sowohl Produktivität als auch Umweltverantwortung zu gewährleisten.

FAQs über CNC-Bearbeitung Geschichte

Wer gilt als der Vater der CNC-Bearbeitung?

John T. Parsons gilt aufgrund seiner Pionierarbeit in den 1940er Jahren als der Vater der CNC-Bearbeitung. Während seiner Tätigkeit bei der Parsons Corporation in Michigan entwickelte er 1949 das erste numerische Steuerungssystem unter Verwendung eines IBM 602A-Multiplikators zur Berechnung von Koordinaten für Hubschrauberblattschablonen. Parsons wurde 1985 mit der National Medal of Technology ausgezeichnet und gilt als “Vater der zweiten industriellen Revolution” für seine Beiträge, die die Fertigung weltweit grundlegend verändert haben.

Welches spezifische Problem wurde bei der Entwicklung der CNC-Bearbeitung gelöst?

Die CNC-Bearbeitung löste ursprünglich fünf kritische Fertigungsprobleme, die mit manuellen Methoden nicht gelöst werden konnten. In den 1940er Jahren erforderten Komponenten für die Luft- und Raumfahrt eine Präzision, die über die manuellen Möglichkeiten hinausging (±0,001″ vs. ±0,005-0,010″). Komplexe, mathematisch definierte Konturen wie Hubschrauberblätter waren extrem schwierig von Hand zu fertigen, die Kriegsproduktion erforderte eine schnellere Fertigung, manuelle Prozesse konnten die Konsistenz über mehrere Teile hinweg nicht aufrechterhalten und der Mangel an qualifizierten Maschinenbedienern während des Zweiten Weltkriegs führte zu Problemen bei den Arbeitskräften - alles in allem waren automatisierte Lösungen für die Präzisionsfertigung erforderlich.

Wie unterschieden sich die frühen NC-Maschinen von modernen CNC-Systemen?

Frühe NC-Maschinen verwendeten Lochstreifenprogrammierung anstelle von Computerspeicherung, setzten analoge Steuerungen anstelle von digitalen Systemen ein, verfügten über minimale Bedienerschnittstellen anstelle von grafischen Displays, beschränkten die Bewegung auf 2-3 Achsen im Vergleich zu 5+ Achsen heute, arbeiteten typischerweise als Open-Loop-Systeme ohne Positionsrückmeldung, funktionierten als eigenständige Einheiten anstelle von vernetzten Systemen, erforderten manuelle Programmierberechnungen anstelle von CAD/CAM-Software, arbeiteten 5-10x langsamer, erreichten eine Präzision von ±0,001″ im Vergleich zu ±0,0001″ heute und dienten eher begrenzten Anwendungen als den Multifunktionsfähigkeiten moderner Systeme.

Wie hat die Mikroprozessor-Revolution in den 1970er Jahren die CNC-Bearbeitung verändert?

Die Mikroprozessor-Revolution veränderte die CNC-Bearbeitung, indem sie die Größe der Steuerungen von raumgroßen Computern auf Desktop-Schränke reduzierte, die Kosten von $120.000+ auf unter $30.000 für Basissysteme senkte, die Zuverlässigkeit mit einer von 100 auf 1.000+ Stunden gestiegenen mittleren Ausfallzeit verbesserte, die Verarbeitungsgeschwindigkeiten um das 10-20fache steigerte, was komplexere Operationen ermöglichte, und intuitivere Programmierschnittstellen schuf - so stieg die Zahl der CNC-Installationen von etwa 20.000 im Jahr 1970 auf über 100.000 im Jahr 1980, während die Technologie auch für kleine und mittlere Hersteller zugänglich wurde.

Zurück zum Anfang: Geschichte der CNC-Bearbeitung | Entwicklung bis zum heutigen Tag