Die Zuverlässigkeit und Leistung von Luft- und Raumfahrtausrüstungen hängen direkt von der Bearbeitungsgenauigkeit und Stabilität der Kernkomponenten ab. Yijin Hardware ist ein wichtiger Lieferant von Strukturbauteilen für die Luft- und Raumfahrt, daher kennen wir das Bearbeitungsniveau von Präzisionsblech ist zu einem Schlüsselfaktor geworden, der Durchbrüche in der Luft- und Raumfahrttechnik behindert. Im Vergleich zu zivilen Blechen, luftfahrttaugliche Verarbeitung erfordert Durchbrüche in Bezug auf extreme Umweltverträglichkeit, Maßgenauigkeit und mechanische Eigenschaften.

In diesem White Paper werden die technischen Anforderungen, Lösungen und innovativen Richtungen für die Präzisionsblechbearbeitung in der Luft- und Raumfahrt anhand typischer Fallstudien systematisch dargestellt und praktische Hinweise für die Branche gegeben.

Was sind die wichtigsten technischen Anforderungen für die Präzisionsblechverarbeitung in der Luft- und Raumfahrt?

| Kategorie | Zusammenfassung |

|---|---|

| Präzisionskontrolle | Blechteile für die Luft- und Raumfahrt erfordern extrem enge Toleranzen und eine Ebenheit von ≤0,02 mm/m², die durch die Bearbeitung in einem geschlossenen Kreislauf und hochpräzise Prüfwerkzeuge erreicht werden. |

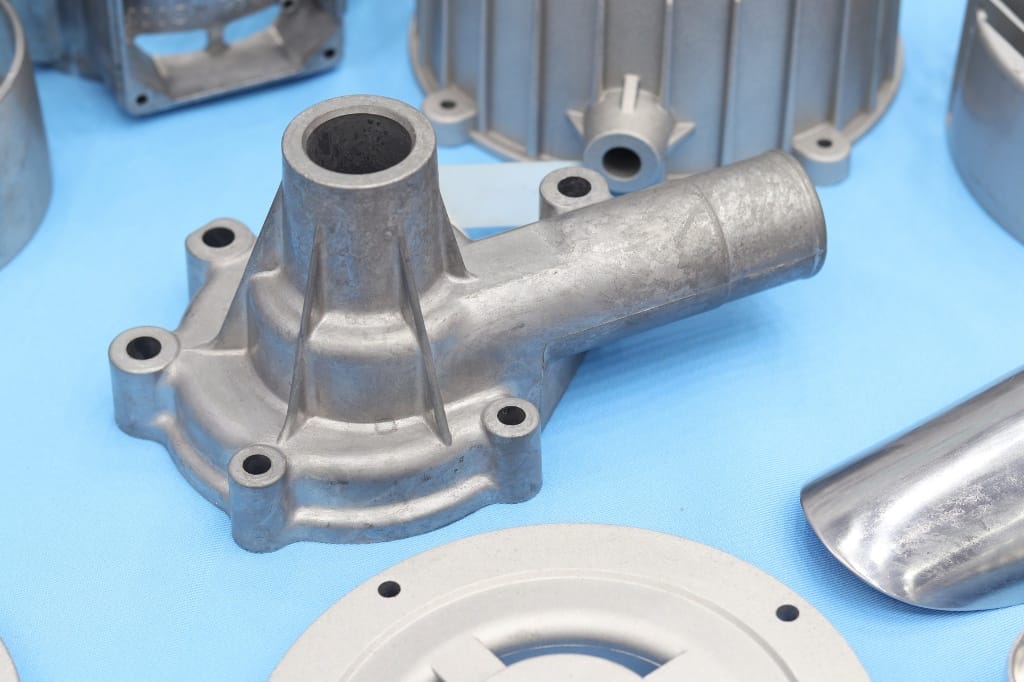

| Anpassung der Materialien | Titan, Aluminium und Hochtemperaturlegierungen verwendet, die Lösungen für Formschwierigkeiten, Rückprall und Schweißrisse erfordern. |

| Prozess-Standard | Die Teile müssen fehlerfrei sein, mit einer Schweißnahtfestigkeit ≥90% des Grundmaterials und Oberflächen, die Antioxidationsmittel und Ra ≤ 0,8 μm Standards. |

Präzisionskontrolle

Blechteile für die Luft- und Raumfahrt müssen Maßtoleranzen von ±0,05 mm einhalten, wobei für wichtige Komponenten (z. B. Andockstellen) eine Genauigkeit von ±0,01 mm und Ebenheitsfehler von ≤0,02 mm/m² erforderlich sind. Dies erfordert einen geschlossenen “Bearbeitungs-, Prüf- und Korrekturprozess”, bei dem Geräte wie Koordinatenmessmaschinen (mit 0,001 mm Genauigkeit) und Laser-Interferometer für die Echtzeit-Überwachung.

Anpassung der Materialien

Zu den gängigen Materialien gehören Titanlegierung (TC4, beständig gegen -196℃~600℃, Druckfestigkeit ≥800MPa), hochfeste Aluminiumlegierung (2A12, leicht und korrosionsbeständig) und Hochtemperaturlegierung (GH4169, beständig gegen hohe Temperaturen über 800℃). Probleme wie Schwierigkeiten bei der Materialumformung, z. B. der niedrige Elastizitätsmodul und der leichte Rückprall der Titanlegierung, sowie die leichte Rissbildung beim Schweißen müssen gelöst werden.

Prozess-Standard

Risse, Poren und andere Defekte sind verboten, und die Schweißnahtfestigkeit muss mehr als 90% des Grundmaterials erreichen (z. B. Rührreibschweißen); die Oberflächenbehandlung muss die Anforderungen des Oxidationsschutzes erfüllen (z. B. Eloxieren) und geringe Rauheit (Ra≤0,8μm), um den stabilen Betrieb des Raumfahrzeugs in der Weltraumumgebung zu gewährleisten.

Analyse von typischen Anwendungsfällen

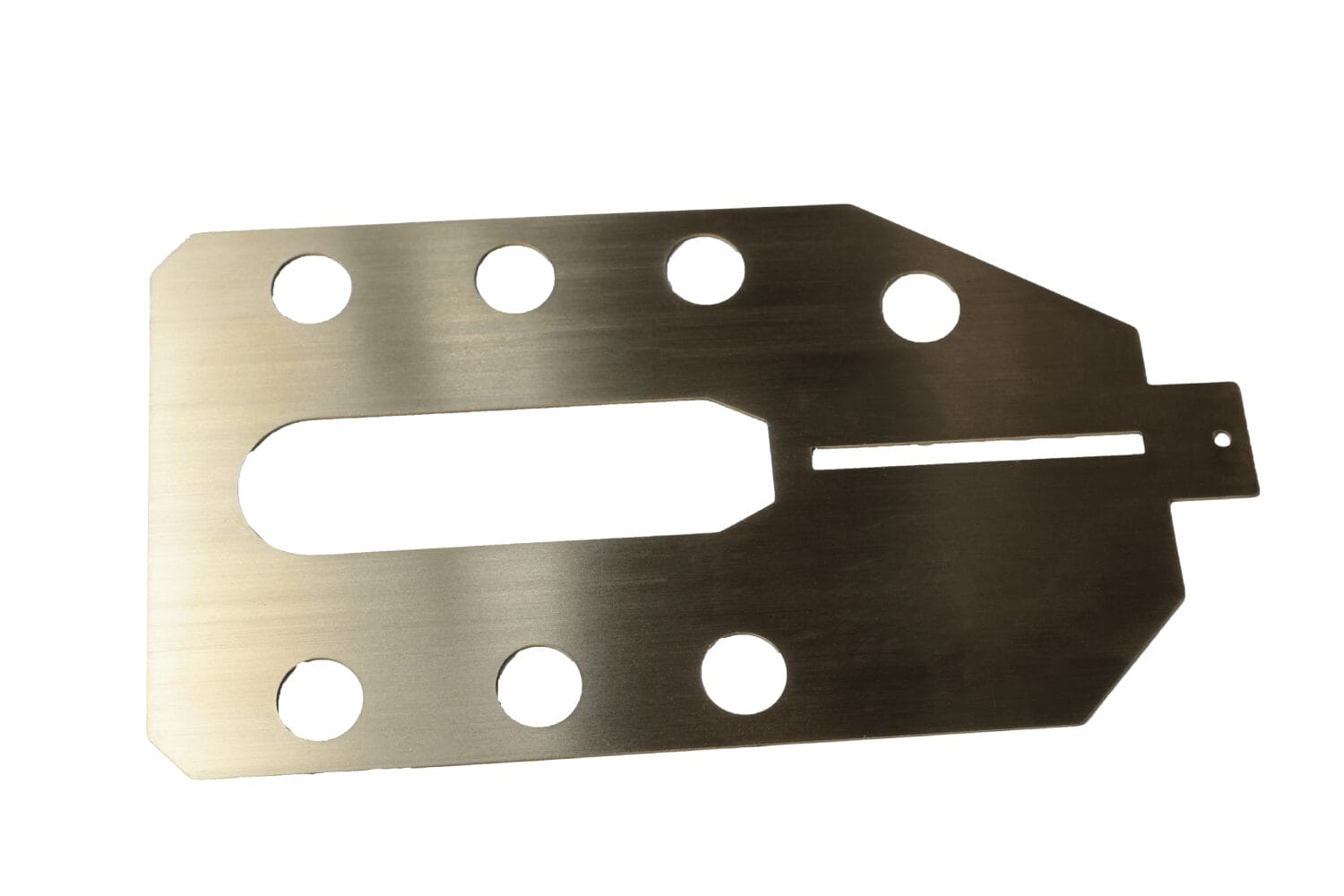

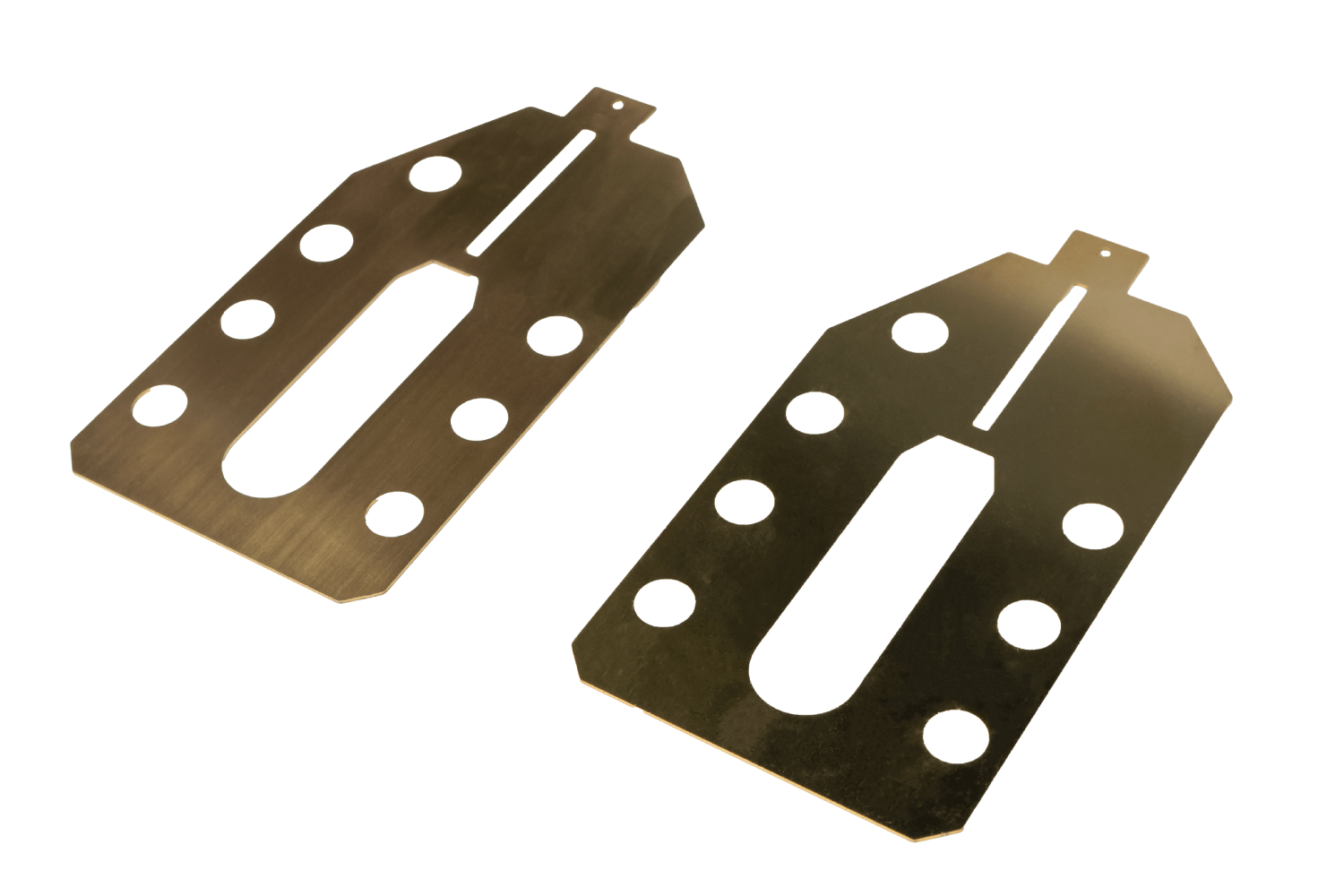

Fall 1: Verarbeitung von Peilrahmen für Satelliten in niedriger Umlaufbahn

Schmerzpunkte nachfragen: Der Rahmen muss die beiden Ziele “geringes Gewicht und hohe Festigkeit” erfüllen (Gewicht ≤ 5 kg, Druckfestigkeit ≥ 750 MPa) und mit dem Andocken von Mehrkomponentenbauteilen kompatibel sein, wobei der Koaxialitätsfehler der Löcher ≤ 0,03 mm sein muss.

Lösung:

- Das verwendete Material ist ein Blech aus einer TC4-Titanlegierung (Dicke 2-3 mm), und das Schneiden komplexer Konturen wird durch Laserschneiden (Genauigkeit ±0,05 mm);

- Verwenden Sie eine CNC-Biegemaschine (Winkelgenauigkeit ±0,1°) zum schrittweisen Formen und fixieren Sie sie nach jedem Prozess mit einer speziellen Vorrichtung, um Rückfederung zu vermeiden;

- Die Andocklöcher für den Schlüssel werden mit einer Bohrmaschine gebohrt. fünfachsiges Bearbeitungszentrum (Lochtoleranz H7), und die innere Qualität wird durch eine Ultraschallprüfung kontrolliert;

- Das Schweißen erfolgt nach dem Rührreibschweißtechnik um die thermische Verformung zu verringern, und die Vibrationsalterung wird zum Abbau von Spannungen nach dem Schweißen eingesetzt.

Wirkung der Umsetzung: Der Rahmen wiegt 4,8 kg, die Koaxialität der Löcher beträgt 0,02 mm, und nach mechanischen Tests kann er das 1,5-fache der Konstruktionslast aushalten, was den Anforderungen des Satellitenstarts und des Betriebs im Orbit entspricht.

Fall 2: Bearbeitung der Triebwerkskabine einer Trägerrakete

Schmerzpunkte: Die Kabine muss den hohen Temperaturen (über 600 °C) und dem hohen Druck (1,2 MPa) während des Motorbetriebs standhalten. Die Anforderungen an die Schweißnahtabdichtung erfordern eine Leckagerate von ≤1×10-⁹ Pa・m³/s und einen Gesamtrundheitsfehler von ≤0,1 mm/m.

Lösung:

- Das verwendete Material ist die Hochtemperaturlegierung GH4169 (Dicke 4-5 mm), und Inkrementelle Umformung Technologie verwendet (die Verformung jedes Durchgangs wird innerhalb von 5% gesteuert), um eine zylindrische Oberflächenform zu erreichen und Materialrisse zu vermeiden;

- Die Längsnaht wird geschweißt mit Elektronenstrahlschweißen (in einer Vakuumumgebung, mit einem Verhältnis von Schweißtiefe zu -breite von 8:1), und Fehler werden nach dem Schweißen durch Röntgeninspektion aufgespürt;

- Die Flansche an den beiden Enden der Kabine werden bearbeitet durch CNC-Drehbearbeitung um die Koaxialität mit der Kabine zu gewährleisten;

- Bei der Dichtheitsprüfung wird ein Helium-Massenspektrometer als Lecksuchgerät eingesetzt, um eine umfassende Prüfung der Schweißnähte und Flanschverbindungen durchzuführen.

Ergebnisse der Durchführung : Der Rundheitsfehler der Kabine beträgt 0,08 mm/m, die Leckagerate 5×10-¹⁰ Pa・m³/s, und nach 10 thermischen Zyklustests (-50℃~600℃) ist keine Verformung festzustellen, was den Anforderungen für den Raketenstart entspricht.

Fall 3: Raumfahrzeug-Antennen-Reflektor-Verarbeitung

Fordern Sie Schmerzpunkte: Die reflektierende Oberfläche muss eine sehr hohe Oberflächengenauigkeit (Ebenheit ≤ 0,02 mm/m²) aufweisen, um einen effizienten Signalempfang zu gewährleisten, und sie muss eine raumabträgliche Strahlungsleistung mit einer Oberflächenrauhigkeit Ra ≤ 0,4μm aufweisen.

Lösung:

- Das Material ist ein Blech aus der Aluminiumlegierung 2A12 (Dicke 1,5 mm), mit Präzisionsstreckung Technologie (Streckgeschwindigkeit 5 mm/min, Temperatur 200℃) und maßgeschneiderte Formen zur Kontrolle der Formgenauigkeit;

- Nach der Umformung, Shotpeening (Strahldurchmesser 0,1 mm) wird verwendet, um die Oberflächenhärte (HV ≥ 120) zu erhöhen und die Verformung auf der Laufbahn zu verringern;

- Die Oberflächenbehandlung erfolgt durch Hartanodisierung (Schichtdicke 15-20μm), und die Ebenheit wird mit einem Laserinterferometer gemessen;

- Die Kanten sind mit dem Grundmaterial verbunden durch Laserschweißen und anschließend mit einer Präzisionsschleifscheibe glatt geschliffen.

Wirkung der Umsetzung: Die Ebenheit der reflektierenden Oberfläche beträgt 0,018 mm/m², die Oberflächenrauhigkeit Ra=0,3μm, und die Signalempfangseffizienz ist im Vergleich zu herkömmlichen Verfahren um 15% verbessert, was den Anforderungen von Weltraumforschungsmissionen entspricht.

Was sind die wichtigsten technologischen Durchbrüche und Innovationen bei Präzisionsblechen für die Luft- und Raumfahrt?

Innovation in der Präzisionsblankpressen-Technologie

Wir haben einen Durchbruch in der Technologie der “spannungsarmen Umformung” für schwer zu verarbeitende Werkstoffe wie Titanlegierungen und Hochtemperaturlegierungen erzielt. Durch die Optimierung von Umformparametern (wie Temperatur und Verformungsgeschwindigkeit) mittels Finite-Elemente-Simulation haben wir Rückfederungsfehler reduziert und die Umformgenauigkeit komplexer Strukturteile um 20% erhöht.

Anwendung spezieller Schweißverfahren

Die großflächige Anwendung von Technologien wie dem Rührreibschweißen und dem Elektronenstrahlschweißen hat die Probleme der großen thermischen Verformung und der instabilen Schweißnahtqualität beim herkömmlichen Lichtbogenschweißen gelöst und die Schweißqualifikationsrate von Blechteilen für die Luft- und Raumfahrt von 85% auf 99,5% erhöht.

Digitale Erkennung im geschlossenen Regelkreis

Durch den Aufbau eines digitalen Systems aus “Verarbeitung - Inspektion - Datenrückmeldung - Prozesskorrektur” und die Kombination von digitaler Zwillingstechnologie zur Simulation des Verarbeitungsprozesses können Fehler im Voraus vorhergesagt werden, wodurch die Erststück-Qualifikationsrate von Produkten auf über 90% erhöht und der FuE-Zyklus um 30% verkürzt wird.

Was bringt die Zukunft für Präzisionsbleche in Luft- und Raumfahrtqualität?

In Zukunft werden wir Folgendes fördern AI-gestützte Prozessplanung (wie z. B. die Optimierung von Biegepfaden auf der Grundlage maschinellen Lernens) und flexible Produktionslinien (zur Anpassung an den Bedarf an kleinen Chargen verschiedener Sorten), während gleichzeitig die Substitution von High-End-Ausrüstung (wie z. B. hochpräzise CNC-Biegemaschinen) und Materialien (wie z. B. im Inland produziertes GH4169) im Inland beschleunigt wird, um die Abhängigkeit vom Ausland zu verringern.

Die Erforschung des Weltraums (z. B. die Erkundung des Mars) stellt höhere Anforderungen an Blechteile, wie z. B. eine Tieftemperaturtoleranz von -200 °C und einen starken Strahlenschutz, was die Entwicklung neuer Verbundwerkstoffe (z. B. Keramikbeschichtungen auf Metallbasis) und Verarbeitungstechnologien erfordert; darüber hinaus erfordert die Chargennachfrage der kommerziellen Luft- und Raumfahrt ein Gleichgewicht zwischen “Präzision” und “Kosten” und die Förderung der Prozessstandardisierung.

Abschließende Überlegungen

Die Präzisionsblechbearbeitung in Luft- und Raumfahrtqualität ist ein entscheidender Schritt in der Luft- und Raumfahrttechnik, vom Entwurf bis zur Umsetzung. Ihre technologischen Durchbrüche unterstützen direkt die sprunghafte Entwicklung der Luft- und Raumfahrtindustrie meines Landes. In Zukunft werden wir durch eine Kombination aus technologischer Innovation und industrieller Zusammenarbeit die Verarbeitungsgenauigkeit, die Materialkompatibilität und die intelligenten Fähigkeiten kontinuierlich verbessern. Dies wird zuverlässigere Kernkomponenten für Satelliten, Raketen, Weltraumsonden und andere Ausrüstungen liefern und meinem Land helfen, sich von einer “Weltraummacht” zu einer “Weltraumsupermacht” zu entwickeln.”

Zurück zum Anfang: Präzisionsblechverarbeitung für die Luft- und Raumfahrt - Weißbuch