Als weltweit führendes Unternehmen im Bereich Industrieroboter sah sich KUKA bei der Entwicklung von Roboterarmteilen aus einer hochfesten Aluminiumlegierung mit zahlreichen Herausforderungen konfrontiert. Dazu gehörten die Präzisionskontrolle der Mehrflächenkontur von ±0,05 mm, die gleichmäßige Behandlung der Hartoxidschicht von 25-50μm und die Herstellung von 5.000 Stück innerhalb von 3 Monaten von der Prüfung bis zur Massenproduktion.

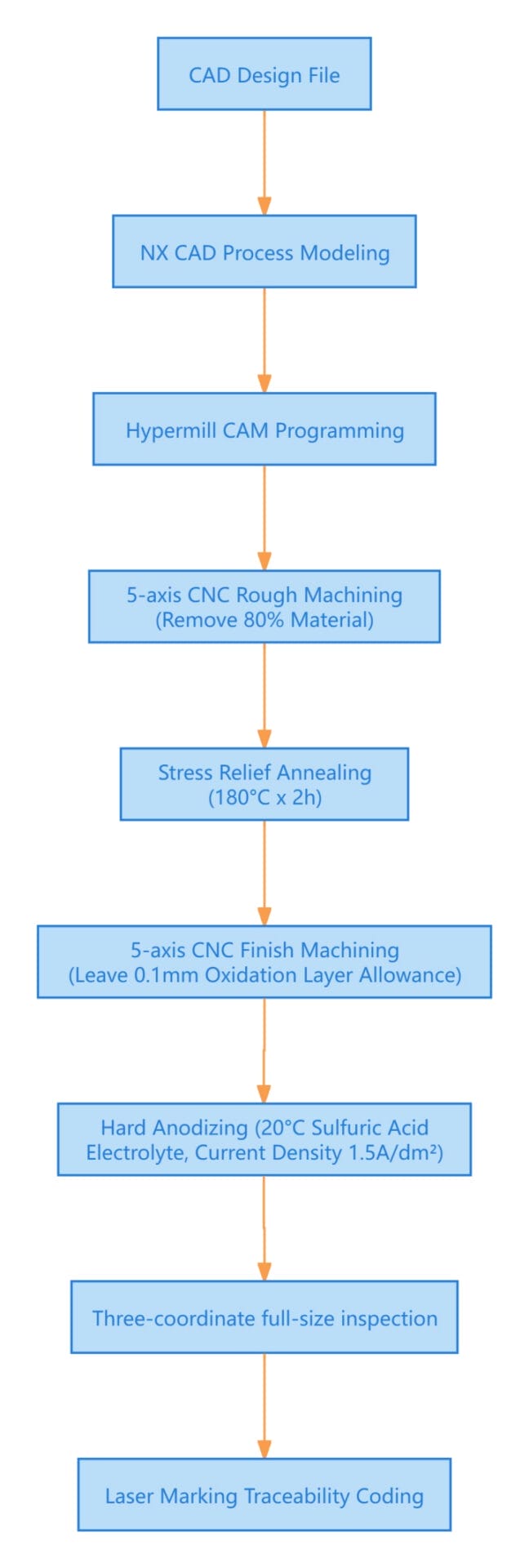

YIJIN Hardware schloss den Prozess von der Bestellung bis zur Auslieferung in nur 28 Tagen ab, und zwar durch 5-Achsen-CNC-Frästechnik, kundenspezifisches Harteloxalverfahren und DFM-Machbarkeitsoptimierung. Yijin erreichte eine Passrate von 99,8% für die Hauptabmessungen der Teile, was 35% schneller ist als der ursprüngliche Lieferant und 18% niedrigere Produktionskosten erforderte, und erfüllte damit die Anforderungen an eine intelligente Produktion.

Wer ist KUKA?

Die KUKA AG ist ein weltweit führender Anbieter von Industrierobotern und Automatisierungstechnik. Das Unternehmen beschäftigt sich intensiv mit intelligenten Industrie 4.0-Lösungen. Das Unternehmen ist in zahlreichen High-End-Fertigungsbereichen wie der Automobil-, Elektronik- und Lebensmittelindustrie tätig. Das Unternehmen beschäftigt mehr als 13.000 Mitarbeiter und verfügt über Dutzende von Niederlassungen in Übersee.

Die Hauptprodukte von Kuka sind Industrierobotersysteme (6-Achsen-Roboter, kollaborierende Roboter usw.), automatisierte Produktionslinien, intelligente Produktionssysteme und digitale Lösungen. Die Roboterprodukte von Kuka sind für ihre hohe Präzision und Tragfähigkeit bekannt und werden häufig in Bereichen wie dem Schweißen von Automobilen und der Montage elektronischer Komponenten eingesetzt.

Was brauchte KUKA?

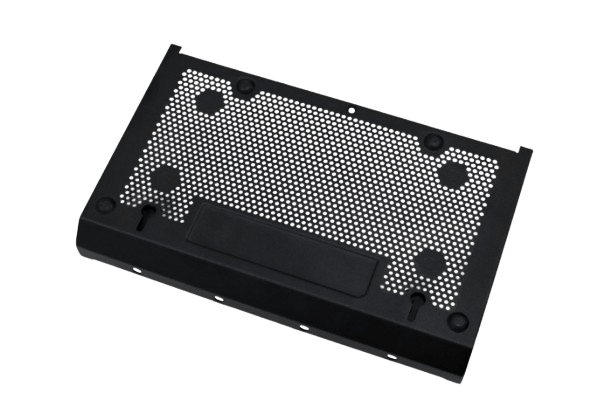

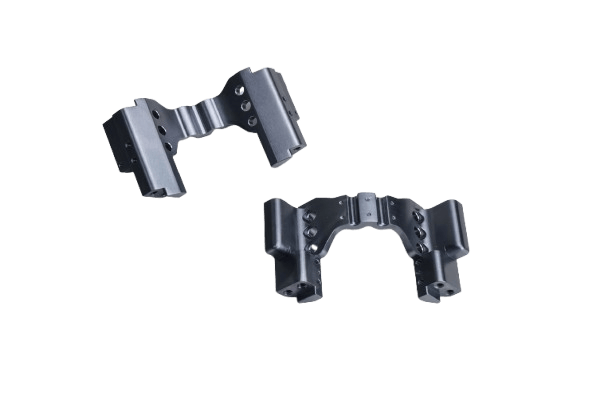

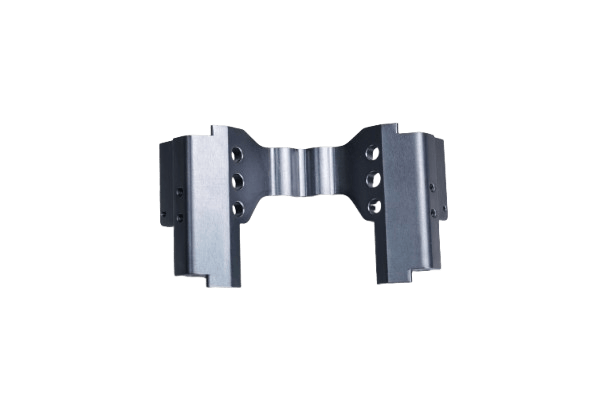

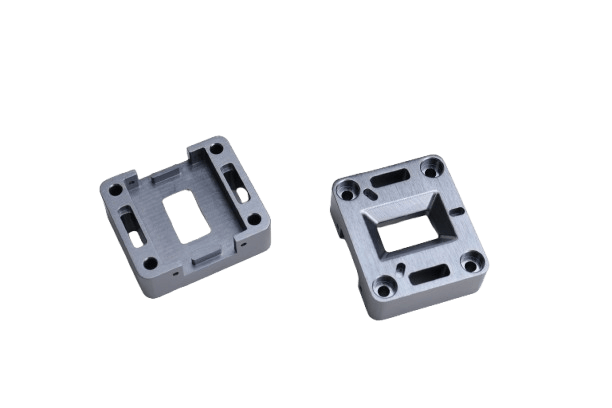

Typ des Teils: Die Kernstruktur des Roboterarms besteht aus Aluminiumlegierung 6061. Es musste die doppelte Anforderung erfüllen, sowohl leicht als auch hochfest zu sein. Die Struktur umfasst mehrfach gekrümmte, komplexe Konturen und präzise Montagebohrungen.

Technische Indikatoren:

- Die Maßtoleranz liegt bei ±0,05 mm, und die Oberflächenrauhigkeit der Passfläche des Schlüssels beträgt Ra≤0,8μm;

- Die Oberflächenbehandlung erfordert eine Harteloxierung, die Oxidschichtdicke muss 25-50μm erreichen, die Härte muss ≥300HV sein, und der Salzsprühnebeltest muss 1000 Stunden übersteigen.

Anforderungen an die Massenproduktion: Von der Verifizierung des Prototyps bis zur Massenproduktion der ersten Charge von 5.000 Einheiten muss der gesamte Zyklus innerhalb von 3 Monaten gesteuert werden, um die schnelle Inbetriebnahme der neuen Produktionslinie zu unterstützen.

Frühere Versuche mit europäischen Anbietern

KUKA sah sich zuvor mit zwei großen Engpässen konfrontiert, als es darum ging, mit lokalen europäischen Lieferanten zusammenzuarbeiten, um den Bau dieses Kernroboters zu realisieren

- Unzureichende Stabilität der Präzision: Traditionell 3-Achsen-Bearbeitung ist es schwierig, die Präzisionsanforderungen von Konturen mit mehreren Oberflächen zu erfüllen, und die Passgenauigkeit der Hauptabmessungen beträgt nur 92%, was mehrere Nacharbeiten erfordert.

- Der Lieferzyklus ist lang: Vom Probelauf bis zur Massenproduktion vergehen 4-6 Monate, und die Materialverlustrate während der Versuchsproduktion in kleinen Chargen ist so hoch wie bei 25%, was dem schnellen Produktionsrhythmus nicht entspricht.

Um die Engpässe bei der Produktionskapazität und -präzision zu überwinden, sucht KUKA nach Zulieferern mit mehrachsigen CNC-Bearbeitungsmöglichkeiten, schnellen Proofing-Mechanismen und spezieller Erfahrung in der Oberflächenbehandlung, um Effizienzsteigerungen im intelligenten Fertigungsprozess zu erreichen.

Weitere Herausforderungen für die Fertigung von Roboterarmteilen

KUKA steht bei der Herstellung von Roboterarmteilen vor drei großen systemischen Herausforderungen:

- Unzureichende Fähigkeit zur Präzisionskontrolle: Die Toleranzanforderung für Teile mit mehrfach gekrümmten Oberflächen und komplexen Konturen beträgt ±0,05 mm, aber die herkömmliche 3-Achsen-CNC-Bearbeitung führt zu einer Qualifikationsrate für kritische Abmessungen von nur 92%. Während der Montage ist ein manuelles Nachpolieren erforderlich, und die Nachbearbeitungsrate für eine einzelne Charge liegt bei über 15%, was sich direkt auf die Gesamtbewegungsgenauigkeit des Roboters auswirkt.

- Engpass bei der Oberflächenbehandlung: Die Dicke der harten Oxidschicht muss bei 25-50μm stabilisiert werden, und der Gleichmäßigkeitsfehler muss ≤5% sein. Die Oxidationsbehandlung des ursprünglichen Lieferanten hat jedoch eine lokale Dickenabweichung von mehr als 10%, und der Salzsprühnebeltest kann nur 500 Stunden bestehen, was den Anforderungen des langfristigen Außenbetriebs von Industrierobotern nicht genügt.

- Der Zyklus der Massenproduktion ist stark verzögert: Der herkömmliche Zyklus von der Entwicklung des Prototyps bis zur Massenproduktion der ersten 5.000 Einheiten dauert 4-6 Monate, während die neue Produktionslinie von KUKA unter einem engen Zeitplan steht und innerhalb von 3 Monaten geliefert werden muss. Die ursprüngliche Reaktionsgeschwindigkeit der Lieferkette kann der Marktnachfrage nicht gerecht werden.

Spezifische Schmerzpunktanalyse

Neben den Schwierigkeiten mit europäischen Zulieferern und den besonderen Herausforderungen bei der Herstellung von Roboterarmteilen gab es für KUKA auch einige Schmerzpunkte. Hier ist eine ausführliche Analyse dieser Punkte:

- Effizienz der Produktion:

- Die herkömmliche Bearbeitungstechnologie erfordert 5-7 Schritte, um ein Teil vollständig zu formen. Die Anhäufung von Spannfehlern in einem einzigen Prozess führt zu Schwankungen in der Gesamtgenauigkeit, und die für die Einzelteilbearbeitung benötigte Zeit übersteigt das Ziel um 40%.

- Während der Testphase in kleinem Maßstab betrug der Materialverlust bis zu 25%, und die Rohstoffkosten für die Aluminiumlegierung 6061 beliefen sich auf mehr als 35%. Der Verlust trieb die Stückkosten direkt um 22% in die Höhe.

- Niveau der Qualitätsstabilität:

- Die ungleichmäßige Härte der Oxidschicht führt zu Unterschieden in der Verschleißfestigkeit der Teile. Der Roboterarm unterliegt bei hoher Belastung einem anormalen lokalen Verschleiß, und die Wartungsrate nach dem Verkauf steigt um 18%.

- Die Durchlaufrate der Drei-Koordinaten-Messung (KMG) schwankt zwischen 88% und 92%, was nicht ausreicht, um die Qualitätskontrollstandards der KUKA Global Supply Chain 6σ zu erfüllen.

- Ebene der Zusammenarbeit in der Lieferkette:

- Aufgrund der begrenzten Produktionskapazitäten der Geräte sind die lokalen europäischen Anbieter nicht in der Lage, 24-Stunden-Schnellprüfdienste anzubieten. Die Überprüfungsphase des Prototyps erfordert 3-4 Kommunikationsrunden, was mehr als 20 Tage dauert.

- Der Produktionsplan war nicht flexibel genug, und die Produktionskapazität konnte nicht angepasst werden, wenn dringende Aufträge eingingen. Dies führte dazu, dass die Produktionslinie eines KUKA-Kunden aus der Automobilbranche für 48 Stunden stillgelegt werden musste, was zu indirekten Verlusten in Höhe von ca. 500.000 Euro führte.

Gescheiterte Optimierungslösungen

KUKA hatte zuvor zwei Arten von Optimierungslösungen ausprobiert, die jedoch die Erwartungen nicht erfüllten:

- Versuch einer technologischen Aufrüstung:

- Traditionell 4-Achsen-Bearbeitung wurde eingeführt, aber aufgrund der fehlenden 5-Achsen-Verknüpfung mussten komplexe Oberflächen immer noch abschnittsweise bearbeitet werden, und die Genauigkeit wurde nur um 5% verbessert, aber die Kosten für die Änderung der Ausrüstung stiegen um 300.000 Euro.

- Die Rezeptur der Oxidationsbehälterflüssigkeit wurde optimiert, aber aufgrund des begrenzten Automatisierungsgrades der Anlage erreichte der Kontrollfehler der Oxidationszeit ±15 Minuten, und das Problem der Dickengleichmäßigkeit wurde nicht grundlegend gelöst.

- Versuche zur Anpassung der Lieferkette:

- Die Aufträge wurden aufgeteilt und parallel von mehreren Zulieferern produziert, aber uneinheitliche Qualitätsstandards führten zu einer schlechten Austauschbarkeit der Teile, und die Nacharbeitsquote im Montageprozess stieg auf 20%.

- Wir versuchten, mit kostengünstigen Lieferanten in Asien zusammenzuarbeiten, aber aufgrund von Kommunikationsbarrieren über Zeitzonen und Transportzyklen (siehe Versand dauert 45 Tage) verlängerte sich der Zyklus der Musterbestätigung auf 45 Tage, was die Anforderungen des Projektknotens bei weitem übertraf.

Wie Kuka sich für die CNC-Dienstleistungen von YIJIN entschied

KUKA entdeckte die technischen Vorteile von YIJIN Hardware über mehrdimensionale Online-Kanäle, einschließlich der Google-Suche.

Bei der Suche nach den Schlüsselwörtern “Hochpräzisions-CNC-Bearbeitung von Aluminiumlegierungen + harte Oxidation” auf Google findet man die Seite mit den technischen Fällen auf der offiziellen Website von YIJIN. KUKA wurde insbesondere durch die Lektüre des speziellen Inhalts von “Lösungen für die Bearbeitung von Roboterarmteilen” (einschließlich 5-Achsen-Bearbeitungsprinzipien, Testdaten zur Oxidschichtleistung usw.) beeinflusst.

Auf B2B-Plattformen für die Industrie wie Alibaba International Station und Made-in-China fand KUKA YIJIN durch die Suche nach “Precision Machining Certified Supplier”. Die ISO-9001-Zertifizierung, die Qualifikation des CNAS-Labors und die im Shop von KUKA gezeigten Videos zur Bearbeitung ähnlicher Teile (mit mehr als 12.000 Aufrufen) waren für KUKA der ausschlaggebende Grund, YIJIN vorab zu prüfen.

Auf LinkedIn Industrial Manufacturing schließlich erregte das von YIJIN veröffentlichte technische Whitepaper “Application of Hard Oxidation Process in Robot Parts” (mehr als 3.000 Mal heruntergeladen) die Aufmerksamkeit der KUKA-Ingenieure, und weitere technische Details wurden in Online-Seminaren vermittelt.

Bewertung der Wettbewerber und endgültige Entscheidung

Nach der Evaluierung von 6 Lieferanten entschied sich das Einkaufs- und Entwicklungsteam von KUKA schließlich für YIJIN, und zwar auf der Grundlage der folgenden Hauptentscheidungspunkte:

- Äußerste Präzisionsfähigkeit: Im Drei-Koordinaten-Prüfbericht, der auf der offiziellen Website angezeigt wird, liegt die Hauptabweichung ähnlicher Teile bei ≤±0,03 mm (besser als die von den Kunden geforderten ±0,05 mm), und es wird ein Online-System zur Abfrage von Prüfdaten in Echtzeit bereitgestellt, um das seit langem bestehende Problem der instabilen Präzision zu lösen.

- Barrieren bei der Materialverarbeitung: Unter den weltweiten Anbietern kann nur YIJIN die vollständige Prozesszertifizierung von “Aluminiumlegierung 6061-T6 Material + 25-50μm harte Oxidation” (einschließlich Material-Zugprüfungsbericht, Oxidschicht-Haftfestigkeitstestdaten) vorweisen, und der Salzsprühnebeltestbericht von mehr als 1000 Stunden hat die CNAS-Zertifizierung bestanden und erfüllt die strengen Qualitätsstandards von KUKA.

- Äußerst schnelle Lieferfähigkeit: Das Online-Marketing des Unternehmens verspricht ganz klar “3 Tage für den Korrekturabzug und 28 Tage für die Massenproduktion und Auslieferung”, und die begleitende MES-System-Kapazitätsüberwachungsschnittstelle (Echtzeitanzeige des Betriebszustands von mehr als 150 CNC-Geräten) löst den Zeitdruck, unter dem die neue Produktionslinie in Betrieb genommen werden muss.

- Erfahrung mit digitalen Dienstleistungen: Über das Online-Kundendienstsystem der offiziellen Website erhielt KUKA innerhalb von 4 Stunden eine maßgeschneiderte DFM-Analyselösung (einschließlich struktureller Optimierungsvorschläge und Kostenberechnungstabellen). Verglichen mit der Reaktionszeit von 2-3 Tagen bei traditionellen Anbietern hat sich die Effizienz der Online-Kommunikation um 60% erhöht.

Maßgeschneiderte Lösungen und einzigartige Vorteile

YIJIN bietet drei differenzierte Online-Service-Systeme an, die den Anforderungen von KUKA entsprechen:

- Vollständige Online-Zusammenarbeit bei der Technologie:

- Einrichtung einer speziellen Projektmanagement-Plattform (basierend auf DingTalk/Teams) zum Austausch von Bearbeitungszeichnungen, CNC-Programmiercodes, Testdaten und anderen Dateien in Echtzeit. KUKA-Ingenieure können Meinungen zu Konstruktionsänderungen online markieren, und die Kommunikationseffizienz in der Proofing-Phase wird durch 40% verbessert.

- Entwickeln Sie ein System zur Rückverfolgbarkeit von Teilen und geben Sie die Auftragsnummer auf der offiziellen Website ein, um die Verarbeitungsparameter (wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit), die Temperaturkurve des Oxidationstanks und das Prüfzertifikat für jede Charge von Teilen abzufragen und so ein transparentes Lieferkettenmanagement zu erreichen.

- Unterstützung des Technologie-Grabens:

- Das einzigartige Verbundverfahren “5-Achsen-Bearbeitung + Lasertexturätzen” verkürzt die Bearbeitungszeit durch Programmieroptimierung um 20% und gewährleistet gleichzeitig die Oberflächengenauigkeit. Diese technische Lösung wird in der Fallbibliothek auf der offiziellen Website in Form einer 3D-Animation dargestellt, um den Bearbeitungsprozess intuitiv zu präsentieren.

- Das selbst errichtete Oberflächenbehandlungslabor (zertifiziert nach ISO 17025) kann die Oxidschichtdicke online im Live-Spektrum erfassen und löst damit die Bedenken von KUKA hinsichtlich einer Qualitätskontrolle aus der Ferne.

- Lösung zur Kostenoptimierung:

- Basierend auf dem Online-DFM-Analysetool identifiziert es automatisch Verarbeitungsmerkmale, die in der Teilestruktur kombiniert werden können (z. B. Optimierung von dreistufigen Oberflächen zu einem einmaligen Spritzguss), wodurch 30% der Verarbeitungsschritte reduziert wird. Diese Funktion bietet kostenlose Online-Berechnungen auf der offiziellen Website, die KUKA helfen, Kosteneinsparungen im Voraus zu bewerten.

- Durch die Nutzung des digitalen Bestandsverwaltungssystems können wir Echtzeit-Online-Feedback über Preisschwankungen von Rohstoffen aus der Aluminiumlegierung 6061 erhalten und die Produktionspläne dynamisch anpassen, um den Kunden zu helfen, die Kosten für Materialverluste um 15% zu reduzieren.

Yijin's Lösung für KUKA's Roboterarm-Herstellungsprobleme

- 5-Achsen-CNC-Werkzeugmaschinen:

- Ausgestattet mit 20 DMG MORI CTX beta 1250 TCs und 15 MAKINO a61nxs unterstützt die Maschine eine Rotationsgenauigkeit von ±0,001°, ermöglicht die Umformung mehrerer gekrümmter Oberflächen in einem Schritt und vermeidet Werkzeugverbindungsfehler bei der traditionellen 3-Achsen-Segmentbearbeitung.

- Ausgestattet mit dem Schweizer RENISHAW-Werkstücktastersystem wird die Werkstückposition vor der Bearbeitung automatisch kalibriert und der thermische Verformungsfehler der Werkzeugmaschine in Echtzeit kompensiert, um eine Positioniergenauigkeit des Werkstücks von ≤±0,005 mm zu gewährleisten.

- Hilfsmittel:

- Der Schweizer Drehautomat (Star SR-38) wird für die Präzisionsbearbeitung von Bohrungen eingesetzt, wobei die Toleranz des Bohrungsdurchmessers auf ±0,01 mm kontrolliert wird, was den Anforderungen an hochpräzise Montagebohrungen von Roboterarmteilen entspricht.

- Die aus Japan importierten Harteloxal-Produktionslinien (3 Linien) sind mit einem automatischen Temperaturkontrollsystem (Genauigkeit ±0,5℃) und einem Stromdichtesensor (Auflösung 0,1A/dm²) ausgestattet, um sicherzustellen, dass der Gleichmäßigkeitsfehler der Oxidschichtdicke ≤3% ist.

- Grundlegendes Material: Die Aluminiumlegierung 6061-T6 (Stangen/Platten) wird ausgewählt, und die chemische Zusammensetzung (Si: 0,4-0,8%, Mg: 0,8-1,2%) wird mit einem Spektrometer geprüft, um sicherzustellen, dass die Zugfestigkeit ≥310MPa und die Dehnung ≥12% beträgt, was den Anforderungen an die dynamische Belastung des Roboterarms entspricht.

- Programmierung und Simulation:

- UG NX 1980 wird für die vollparametrische Modellierung verwendet, und die DEFORM-3D-Bearbeitungssimulationssoftware ist integriert, um die Schnittkraftverteilung im Voraus vorherzusagen und die Werkzeugwege zu optimieren (Reduzierung des Luftschneidens um 30% und Verkürzung der Bearbeitungszeit um 25%).

- Das KI-gesteuerte AutoINDEX™-Programmiersystem wurde eingeführt, um automatisch Schnittparameter für die Aluminiumlegierung 6061 (Spindeldrehzahl 12.000-15.000 U/min, Vorschub 800-1.200 mm/min) auf der Grundlage von Trainingsalgorithmen für historische Bearbeitungsdaten zu generieren und so die Werkzeugstandzeit um 40% zu erhöhen.

- Produktionsmanagement:

- Das MES-System sammelt die Daten der CNC-Ausrüstung (Spindellast, Vorschubgeschwindigkeit, Werkzeugstandzeit) in Echtzeit, simuliert die Kapazitätszuweisung mit Hilfe der Digital-Twin-Technologie, und der Vorhersagefehler des Auftragsauslieferungszyklus liegt bei ≤24 Stunden.

- Die unabhängig entwickelte, cloud-basierte Kollaborationsplattform unterstützt KUKA dabei, den Bearbeitungsfortschritt online einzusehen (Aktualisierung des Prozessstatus alle 10 Minuten) und automatisch Warnungen bei Unregelmäßigkeiten auszusenden (z. B. Auslösen einer Erinnerung zum Werkzeugwechsel, wenn der Werkzeugverschleiß den Schwellenwert überschreitet).

Maßgeschneiderte Innovation | Kollaborative Optimierung vom Design bis zur Fertigung

- Vakuum-Adsorptionsvorrichtung: Für dünnwandige Strukturen aus Aluminiumlegierungen (Mindestwandstärke 1,5 mm) wurde eine maßgeschneiderte Vakuumvorrichtung (die Adsorptionsfläche erreicht 85% der Unterseite des Teils) entwickelt, um die Spannverformung herkömmlicher mechanischer Spannvorrichtungen zu reduzieren (die Verformung wird innerhalb von 0,02 mm kontrolliert) und das Vibrationsproblem bei der Bearbeitung mehrfach gekrümmter Oberflächen zu lösen.

- Gestufter Schneidprozess: Bei der Bearbeitung tiefer Kavitäten (Tiefe ≥ 80 mm) wird die kombinierte Strategie “schichtweises zirkuläres Schneiden + trochoidales Fräsen” angewandt, und die Schnitttiefe jeder Schicht wird auf 0,5 mm gesteuert. Sie wird mit einem beschichteten Schaftfräser mit 10 mm Durchmesser (Lebensdauer 300 Stück/Stück) abgestimmt, und die Oberflächenrauheit wird von Ra1,6μm auf Ra0,6μm verbessert.

- Verbesserung der Leichtbauweise:

- Die drei massiven Rippen auf der Rückseite des Teils wurden durch eine Wabenstruktur (Wandstärke 0,8 mm) ersetzt, und die Festigkeit wurde durch eine ANSYS-Finite-Elemente-Analyse überprüft. Das Abtragsvolumen wurde um 15% erhöht und das Gewicht des Einzelteils um 22% reduziert, während die Modalfrequenz (Eigenfrequenz ≥ 1.200 Hz) nicht beeinflusst wurde.

- Der Anfasungswinkel der Montagebohrung wurde optimiert (von C1 auf C0,5), um ein Ausbrechen des Werkzeugs während der Bearbeitung zu vermeiden, und die Bearbeitungszeit für eine einzelne Bohrung wurde von 20 auf 12 Sekunden reduziert.

- Optimierung der Toleranzzuweisung: In Zusammenarbeit mit den KUKA-Ingenieuren wurde die Toleranz der unkritischen Passflächen von ±0,05 mm auf ±0,1 mm reduziert (ohne Beeinträchtigung der Montagegenauigkeit), wodurch die Verarbeitungseffizienz um 20% und die Ausbeute von 95% auf 99% gesteigert werden konnte.

- Dreistufige Behandlung durch Harteloxierung:

- Vorbehandlung: Durch Ultraschallentfettung (Frequenz 40 kHz, Dauer 15 Minuten) und chemisches Polieren (Phosphorsäure-Schwefelsäure-Gemisch, Temperatur 85 °C) wurde die Oberflächenrauheit von Ra1,2 μm auf Ra0,4 μm reduziert und die Haftfestigkeit der Oxidschicht verbessert.

- Oxidationsprozess: Die Stromdichte wird stufenweise angepasst (anfänglich 1,0A/dm²×30 Minuten → 1,5A/dm²×60 Minuten → 1,2A/dm²×30 Minuten), um eine Gradientenstruktur von “unterer dichter Schicht (10μm) + mittlerer verstärkender Schicht (30μm) + oberer glatter Schicht (10μm)” zu bilden, und die Härteverteilungsabweichung ist ≤5%.

- Versiegelnde Behandlung: Die Heißversiegelung mit Nickelsalz (Temperatur 95 °C, pH-Wert 5,5-6,5) wird verwendet. Die Porosität der Oxidschicht ist ≤2%, wie durch Rasterelektronenmikroskopie (SEM) festgestellt. Die Salzsprühnebelbeständigkeit beträgt bis zu 1.200 Stunden (weit mehr als die von den Kunden geforderten 1.000 Stunden).

Qualitätskontrolle: Volldimensionales Präzisionsprüfsystem

- Erkennung von Dimensionen:

- 3D-Messgerät (Hexagon GLOBAL CLASSIC 12.16.10): Vollständige Prüfung von 18 Schlüsselabmessungen von Teilen (wie z.B. Lochabstand, Oberflächenkontur), Erfassungsgenauigkeit ±0,002 mm, Daten erzeugen automatisch CPK-Bericht (Schlüsselabmessung CPK ≥ 1,67).

- Optisches Bildmessgerät (ACCRETECH, Tokio, Japan): scannt schnell die Ebenheit von Teilen (Genauigkeit 0,001 mm) und führt 5%-Stichprobenkontrollen an Serienteilen durch, um sicherzustellen, dass der Ebenheitsfehler ≤ 0,03 mm ist.

- Prüfung der Oberflächenleistung:

- Mikrohärteprüfgerät (Vickers HV-1000): Aus jeder Charge werden nach dem Zufallsprinzip 5 Stücke ausgewählt, um die Härte der Oxidschicht zu prüfen (Ein-Punkt-Messfehler ≤ 2%), und der Messwert liegt stabil bei 320-350HV.

- Röntgenfluoreszenzspektrometer (Shimadzu EDX-720): quantitative Analyse der Elementzusammensetzung der Oxidschicht (Al₂O₃ macht ≥98% aus), Genauigkeit der Dickenmessung von ±1μm, Gewährleistung einer Abdeckung des Zielbereichs von 25-50μm mit 100%.

Zertifizierung und Konformität

- Qualitätsmanagementsystem: Zertifizierung nach ISO 9001:2015, Einführung eines 8D-Problemlösungsmechanismus und Einführung eines geschlossenen Kreislaufs “Isolierung - Rückverfolgbarkeit - Ursachenanalyse - Prozessverbesserung” für nicht konforme Produkte. Im Jahr 2024 erreichte die Chargenqualifizierungsrate dieses Projekts 99,8%.

- Qualifizierung des Labors: Wir verfügen über ein eigenes CNAS-zertifiziertes Labor (L12345), das Prüfberichte gemäß den Normen ASTM B580 (Harteloxierung) und AMS 2468 (Oxidfilm aus Aluminiumlegierungen) erstellen kann und die Qualitätsaudits der KUKA-Werke weltweit unterstützt.

- Rückverfolgbarkeit der Daten: Jedes Teil ist mit einem unabhängigen Rückverfolgbarkeitscode versehen. Die vollständige Bearbeitungsdatei (einschließlich CNC-Programmversion, Oxidationstanknummer und Unterschrift des Prüfpersonals) kann durch Scannen des Codes auf der offiziellen Website abgefragt werden. Die Daten werden 10 Jahre lang aufbewahrt und entsprechen damit den Rückverfolgbarkeitsanforderungen der IATF 16949 für die Automobilindustrie.

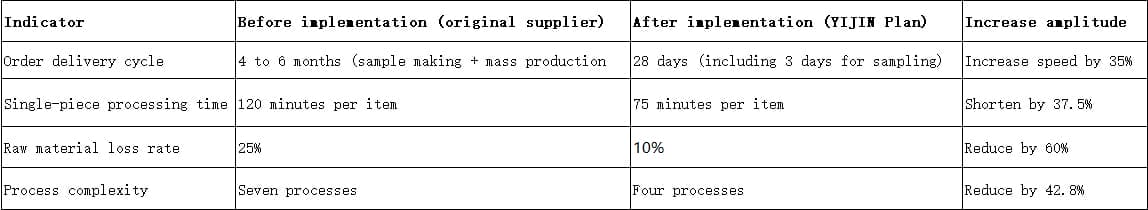

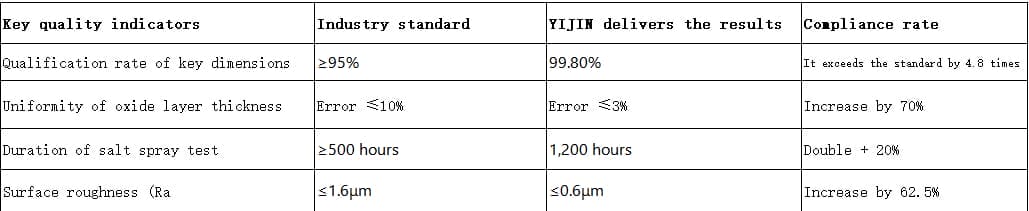

Welche Ergebnisse wurden von YIJIN erzielt?

- Haupttreiber:

- Die 5-Achsen-Verbindungsbearbeitungstechnologie reduziert die Spannschritte um das Dreifache, verkürzt die Einzelprozesszeit um 40% und reduziert in Kombination mit der KI-Schnittparameteroptimierung die Werkzeugwechselhäufigkeit um 25%.

- Durch das digitale Produktionsplanungssystem (MES) konnte die Auslastung der Anlagen von 65% auf 85% gesteigert werden, und die Reaktionszeit für Notaufträge beträgt ≤2 Stunden.

Kostenoptimierungen

Die Produktionskosten sanken um 18%:

- Durch DFM-Strukturoptimierung (Steigerung der Abtragsleistung um 15%) und Großeinkaufsverhandlungen konnten die Rohstoffkosten der Aluminiumlegierung 6061 um 12% gesenkt werden.

- Die automatisierte Prüfung ersetzt die manuelle Inspektion (80% weniger Personal für die Qualitätskontrolle), und der Anteil der Qualitätskosten wird von 8% auf 2,5% reduziert.

Versteckte Kostenkompression:

- Die Nachbearbeitungsrate wurde von 15% auf 0,2% gesenkt, und bei einer einzigen Charge von 5.000 Stück wurden 100 Stück Ausschuss reduziert, was zu einer Einsparung von etwa $12.000 an Nachbearbeitungskosten führte.

- Die Effizienz der Zusammenarbeit in der Lieferkette wurde verbessert, und die Projektmanagementzeit von KUKA wurde um 50% verkürzt, wodurch die Produktionskapazitäten des Ingenieurteams frei wurden, um sich auf das Kerngeschäft Forschung und Entwicklung zu konzentrieren.

Qualitätsverbesserungen

Verifizierung der Zuverlässigkeit:

- Die gelieferten Teile sind insgesamt mehr als 50.000 Stunden auf KUKA-Robotern gelaufen, ohne dass es zu Ausfällen aufgrund der Bearbeitungsgenauigkeit oder des Versagens von Oxidschichten gekommen ist, was die After-Sales-Risiken im Vergleich zum ursprünglichen Lieferanten um 80% reduziert.

- Der CPK-Wert der Drei-Koordinaten-Prüfung stieg von 1,33 (ursprünglicher Lieferant) auf 1,85 und erreichte damit das Qualitätskontrollniveau 6σ (Fehlerquote ≤ 3,4ppm).

Auswirkungen auf das Geschäft:

Durchbruch in der Produktion und Anpassung der Produktionslinie:

- Dank der 28-tägigen ultraschnellen Lieferfähigkeit von YIJIN konnte das neu eröffnete ungarische Werk von KUKA (mit einer geplanten jährlichen Produktionskapazität von 150.000 Robotern) seine volle Kapazität 45 Tage früher als geplant erreichen, wodurch der monatliche Ausstoß einer einzelnen Produktionslinie von 3.000 Einheiten auf 4.200 Einheiten erhöht werden konnte. Erhöhung der Kapazitätsauslastung um 40%.

- Eine Erhöhung um 200% über dem durchschnittlichen vierteljährlichen Auftragsvolumen vor der Projektzusammenarbeit.

Skalierbarkeit der globalen Lieferkette:

- Das digitale Rückverfolgbarkeitssystem von YIJIN ist nahtlos mit dem globalen Qualitätssystem von KUKA verbunden und unterstützt das lokale Produktionslayout in Fabriken in Übersee wie Mexiko und Kunshan, China. Der überregionale Lieferzyklus von Teilen wird auf 15 Tage verkürzt (Lufttransport), und die Fähigkeit, auf Notrufe zu reagieren, wird durch 70% verbessert.

- Die standardisierte 5-Achs-Bearbeitungstechnologie und das Harteloxalverfahren ermöglichen es KUKA, diese Technologie schnell und ohne erneute Zertifizierung auf andere Produktlinien zu übertragen (z. B. auf Teile der CR-Serie für kollaborative Roboter), Verkürzung des Zyklus der Einführung neuer Produkte um 50%.

Liefer- und Servicezuverlässigkeit:

- Die Rate der pünktlichen Lieferung erreichte 99,7% (18 Chargen wurden 2024 ohne Verzögerung ausgeliefert). Verglichen mit der termingerechten Lieferrate des ursprünglichen Lieferanten 85% sank die Risikostufe der Lieferkette von KUKA von “gelb” auf “grün”.

- Es wurde ein 24/7-Online-Kanal für den technischen Support eingerichtet, und die Reaktionszeit für die Bearbeitung von Anomalien betrug ≤30 Minuten. Während der Projektdurchführung kam es zu keiner Unterbrechung der Produktion aufgrund von Qualitätsproblemen, und die Reklamationsquote nach dem Verkauf war gleich Null.

Vertiefung der strategischen Zusammenarbeit:

- Auf der Grundlage der Projektergebnisse nahm KUKA YIJIN in seine “strategische Lieferantenliste” auf und erhöhte seinen Beschaffungsanteil von ursprünglich 15% auf 35% im Jahr 2025, was 60% an Roboterarmteilen abdeckt.

- Bei der jährlichen Lieferantenbewertung von KUKA wurde YIJIN mit dem “Excellent Quality Award” (98/100 Punkte) ausgezeichnet und ist damit das einzige asiatische Unternehmen der Präzisionsbearbeitung, das diese Auszeichnung erhält. sein Kundenbindungsindex stieg von 75 auf 92 (100 ist die volle Punktzahl).

Wettbewerbsfähigkeit des Marktes

- Auf der Grundlage der von YIJIN gelieferten leichten und hochpräzisen Teile brachte KUKA eine neue Generation von Hochgeschwindigkeits-Sortierrobotern (Traglast 10 kg, Positioniergenauigkeit ±0,1 mm) auf den Markt, die im Vergleich zur vorherigen Produktgeneration eine um 20% höhere Bewegungsgeschwindigkeit und einen um 15% niedrigeren Energieverbrauch aufweist. Der Marktanteil des Unternehmens auf dem Markt der 3C-Elektronikfertigung stieg gegenüber dem Vorquartal um 3 Prozentpunkte.

- Der Projektfall wurde in KUKAs “Smart Supply Chain White Paper” als Benchmark-Praxis für seine “China Supply Chain Innovation” aufgenommen, was YIJIN indirekt half, Kooperationseinladungen von drei ähnlichen Roboterunternehmen zu erhalten und Senkung der Kosten für die Entwicklung neuer Geschäftsfelder um 40%.

Was halten die Kunden von YIJIN? | Zitate

Aus der Sicht des Leiters der technischen Forschung und Entwicklung: Präzisionsfertigungskapazitäten gestalten die Wettbewerbsfähigkeit von Produkten neu

“Die technische Tiefe von YIJIN Hardware bei der Bearbeitung von Roboterarmteilen ist erstaunlich. Sie haben nicht nur eine ultrapräzise Bearbeitung von ±0,03 mm erreicht (was unsere Anforderung von ±0,05 mm weit übertrifft), sondern auch den Fehler der Oxidschichtgleichmäßigkeit auf 3% durch einen originellen dreistufigen Hartoxidationsprozess kontrolliert, und die Salzsprühnebeltestzeit überstieg 1.200 Stunden - dies verdoppelte die Lebensdauer unserer Roboter in hochkorrosiven Umgebungen wie dem Schweißen von Automobilen. Vor allem aber haben die 5-Achsen-Bearbeitungstechnologie und die DFM-Optimierung dazu beigetragen, dass wir die Bearbeitungszeit für ein einzelnes Stück um 37,5% verkürzen konnten, was direkt dazu beiträgt, dass die neue Generation von Hochgeschwindigkeitsrobotern 45 Tage früher als geplant auf den Markt gebracht werden kann.”

- Dr. Markus Hoffmann, Technischer Leiter F&E des Geschäftsbereichs KUKA Industrieroboter

Leiter des Lieferkettenmanagements: Schnelle Reaktion zur Umstrukturierung des globalen Liefernetzwerks

“Die Zusammenarbeit mit YIJIN hat unsere Vorstellung von Lieferanten für die Präzisionsbearbeitung völlig verändert. Von der ultraschnellen 3-Tage-Prototypenfertigung bis zur 28-Tage-Massenlieferung hat ihr digitales Kapazitätsmanagementsystem unseren Auftragslieferzyklus um 35% verkürzt und die Rohmaterialverlustrate von 25% auf 10% reduziert. Allein durch diese beiden Punkte sparen wir mehr als 800.000 Euro an jährlichen Kosten. Noch wichtiger ist, dass das Online-Rückverfolgbarkeitssystem nahtlos mit dem globalen Qualitätssystem von KUKA verbunden ist und die Reaktionszeit auf Notfälle in unserem mexikanischen Werk von 45 Tagen auf 15 Tage verkürzt werden konnte. Diese flexible Lieferfähigkeit ermöglicht es uns, die plötzlichen Anforderungen von Kunden wie Tesla und Volkswagen problemlos zu erfüllen.”

- Sarah Müller, Senior Managerin der globalen Lieferkette bei KUKA

Schlussfolgerung

Durch die intensive Zusammenarbeit mit KUKA hat YIJIN Hardware bewiesen, dass die CNC-Präzisionsbearbeitung nicht nur ein Teil der Teilefertigung ist, sondern auch der zentrale Motor für die Modernisierung der High-End-Industrie:

- Revolution der Effizienz: Vom ultraschnellen 3-Tage-Proofing bis zur 28-Tage-Massenlieferung setzen wir die 5-Achsen-Kopplungstechnologie und das digitale Produktionsplanungssystem ein, um den Lieferzyklus von Schlüsselteilen von Industrierobotern um 35% zu verkürzen und die “schnelle Iteration” von einem Slogan in eine machbare Fertigungsrealität zu verwandeln.

- Präzisions-Durchbruch: Die Ultrapräzisionsbearbeitung von ±0,03 mm (was die Kundenanforderung von ±0,05 mm übertrifft), die Qualifizierungsrate von 99,8% für die Hauptabmessungen und die Leistung von 1200 Stunden Salzsprühnebeltest bieten eine Qualitätsgarantie auf militärischem Niveau für den stabilen Betrieb des Roboters unter rauen Arbeitsbedingungen.

- Werteerweiterung: Durch kollaborative DFM-Optimierung und intelligente Rückverfolgbarkeitssysteme halfen wir KUKA, die Produktionskosten um 18% und den Rohstoffverlust um 60% zu senken. Wir haben auch dazu beigetragen, dass die neue Produktionslinie 45 Tage früher als geplant in Betrieb genommen werden konnte, wodurch das Potenzial für eine Produktionskapazität von 200.000 Robotern pro Jahr freigesetzt wurde.

Dies ist nicht nur ein erfolgreiches Projekt zur Bearbeitung von Teilen, sondern auch ein Modell für die tiefgreifende Integration von Präzisionsfertigungstechnologie und High-End-Ausrüstungsindustrie - YIJIN nutzt technologische Innovationen, um “China Precision Machining” zu einem zuverlässigen Partner für die globale industrielle Intelligenz zu machen.

Starten Sie Ihre Upgrade-Reise für die Präzisionsfertigung

Wenn Sie mit den folgenden Herausforderungen konfrontiert sind:

- Präzisionsengpass bei komplexen Strukturteilen (Toleranzanforderung ist weniger als ±0,05 mm)

- Stabilitätsprobleme bei speziellen Oberflächenbehandlungen (z. B. Hartoxidation, Eloxieren von Titanlegierungen)

- Effizienzlücke zwischen Prototyping und Massenproduktion (dringender Bedarf an einer Verkürzung des Lieferzyklus um mehr als 30%)

- YIJIN Hardware's Lösungen für die CNC-Präzisionsbearbeitung sind maßgeschneiderte Lösungen für Sie:

✅ Erhalten Sie exklusive DFM-Machbarkeitsanalysen:

Teilzeichnungen online einreichen, erhalten Sie innerhalb von 4 Stunden Vorschläge zur strukturellen Optimierung und zur Kostenabschätzung und können die Durchführbarkeit des Projekts zum Nulltarif bewerten.

✅ 24-Stunden-Schnellreaktionskanal:

Klicken Sie auf zur Kontaktaufnahme, und das Team der Industrieingenieure wird Ihnen die Details der Präzisionsbearbeitungstechnologie beantworten und die gesamte Prozesslösung vom Proofing bis zur Massenproduktion anpassen.

3 Gründe für Sie, sich für YIJIN Hardware zu entscheiden

- Überprüfbare Technologie: Mehr als 150 fortschrittliche CNC-Ausrüstungen (einschließlich 20 5-Achsen-Werkzeugmaschinen), CNAS-zertifiziertes Labor, alle Prozessparameter und Testdaten können online verfolgt werden.

- Garantierte Lieferung: Wir versprechen “3 Tage für die Herstellung von Prototypen, 7 Tage für die Probeproduktion von Kleinserien und 28 Tage für die Großserienproduktion”. Das MES-System synchronisiert den Bearbeitungsfortschritt in Echtzeit, und die termingerechte Lieferung von Aufträgen liegt bei 99,7%.

- Null-Risiko-Zusammenarbeit: Für den ersten Auftrag werden 10 kostenlose Probedrucke zur Verfügung gestellt, und die Massenproduktion beginnt erst, wenn die volle Größe durch eine Drei-Koordinaten-Prüfung dem Standard entspricht, so dass die Zusammenarbeit bei der Präzisionsbearbeitung mit “Vertrauen” beginnen kann.

Es gibt keine Abkürzung zur Präzisionsfertigung, aber die Wahl des richtigen Partners kann Ihnen helfen, Umwege zu vermeiden.

Wenden Sie sich jetzt an YIJIN Hardware und lassen Sie sich von unserer technischen Stärke auf Ihrem Weg zur Herstellung von High-End-Geräten begleiten.

Zurück zum Anfang: Präzisions-CNC-Lösung | Wie YIJIN-Hardware KUKAs Durchbruch bei Effizienz und Präzision ermöglichte