Thales Alenia Space ist ein weltweit führender Anbieter von Raumfahrtindustrie, Das Unternehmen hat sich auf die Entwicklung von Satellitensystemen und Ausrüstungen für die Erforschung des Weltraums spezialisiert und ist für europäische und internationale Raumfahrtmissionen tätig. Sie standen vor der Herausforderung, komplexe Luft- und Raumfahrt-Blechkomponenten mit einer Genauigkeit von ±0,005 mm, um den extremen Weltraumbedingungen standzuhalten und die engen Lieferfristen für die kundenspezifische Produktion mehrerer Modelle einzuhalten. Yijin Hardware nutzte seine Präzisionsblechverarbeitungstechnologie und sein umfassendes Qualitätskontrollsystem, um kundenspezifische Materialverarbeitungslösungen für die Luft- und Raumfahrt zu entwickeln, die eine Ausbeute von 99,5% und eine Steigerung der Produktionseffizienz um 35% ermöglichten und die zuverlässige Lieferung mehrerer Luft- und Raumfahrtausrüstungen sicherstellten.

Wer ist Thales Alenia Space? Unternehmenshintergrund

Thales Alenia Space ist ein globaler Raumfahrtkonzern, der gemeinsam von Thales und Leonardo gegründet wurde. Das Unternehmen verfügt über jahrzehntelange technologische Erfahrung im Raumfahrtsektor und ist in über 60 Ländern und Regionen tätig. Als Branchenführer konzentriert sich das Unternehmen auf die Forschung, Entwicklung und Herstellung von Kommunikationssatelliten, Erdbeobachtungssatelliten, wissenschaftlichen Forschungssatelliten, Ausrüstungen für die bemannte Raumfahrt und die Erforschung des Weltraums. Das Unternehmen war an zahlreichen wegweisenden Raumfahrtprojekten beteiligt, darunter das Satellitennavigationssystem Galileo und Module für die Internationale Raumstation.

Welche Blechspezifikationen benötigte Thales Alenia Space?

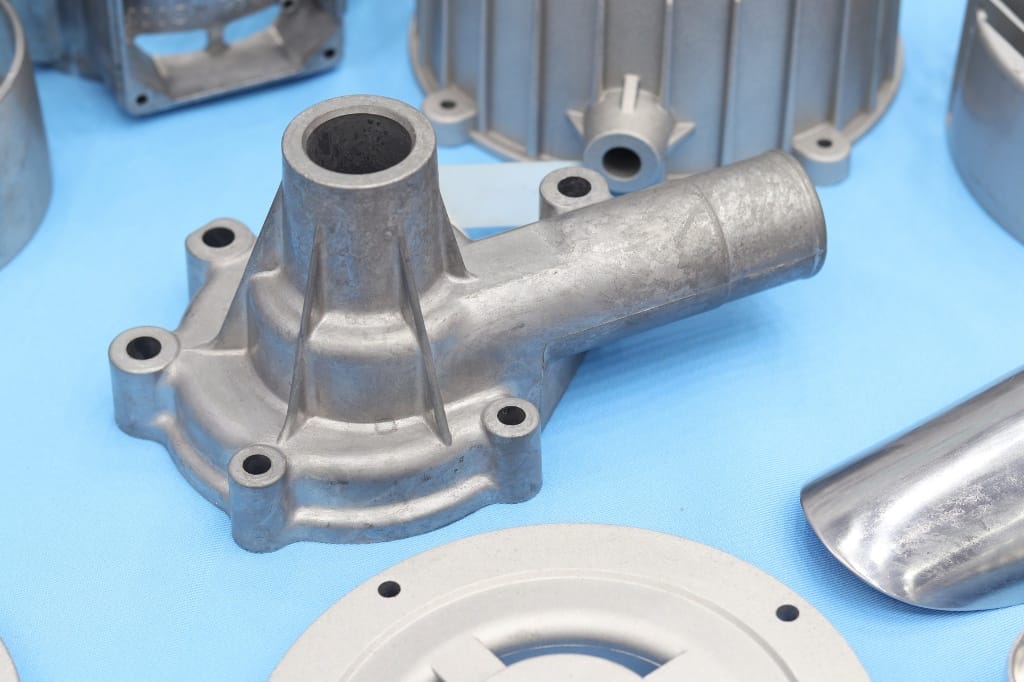

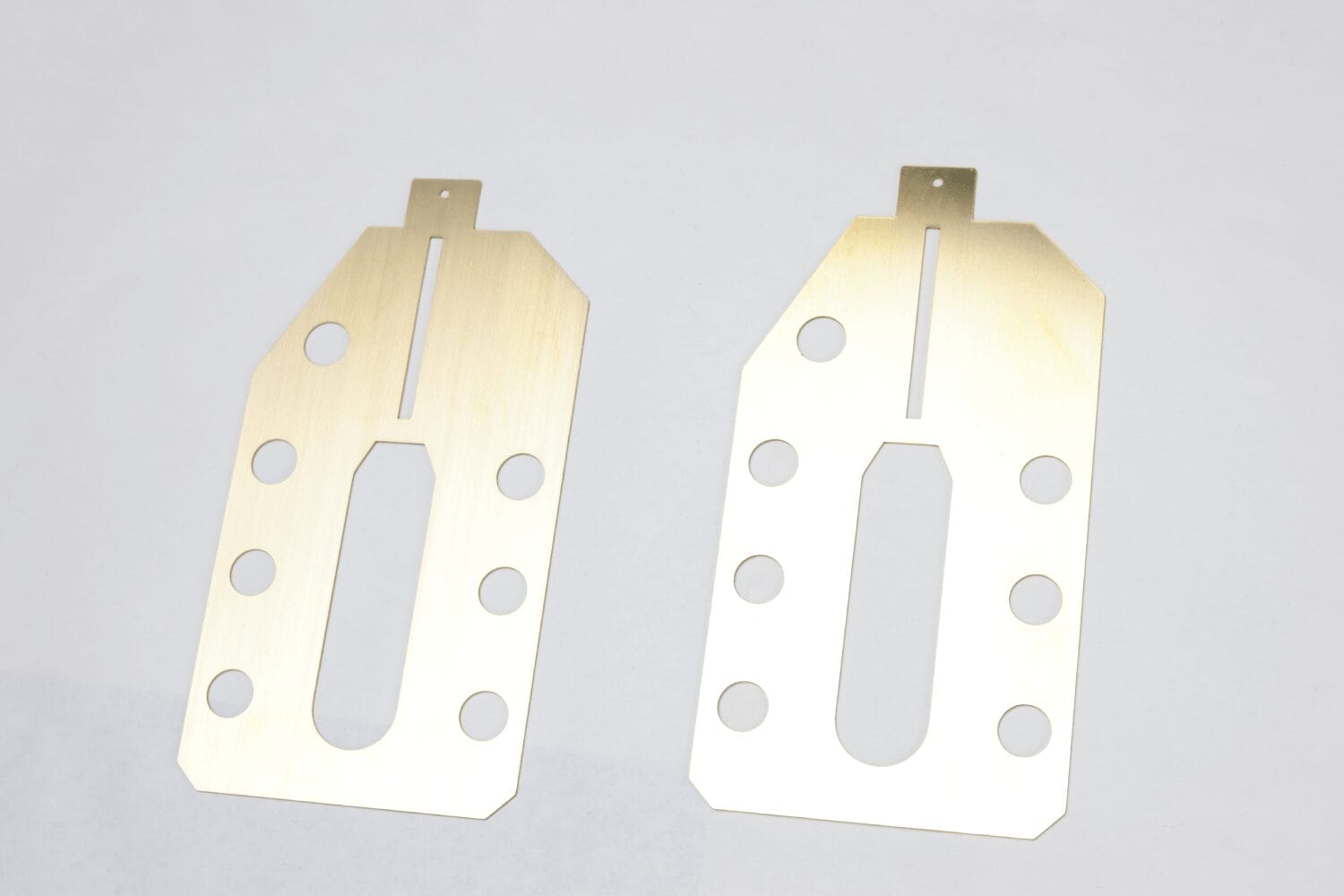

Der Schwerpunkt liegt auf Präzisionsblechteilen für die Luft- und Raumfahrt, darunter Satellitenstrukturen und komplexe Blechkomponenten für Geräte zur Erforschung des Weltraums. Diese Teile müssen den Präzisionsanforderungen der Luft- und Raumfahrt entsprechen (innerhalb von ±0,005 mm) und der extremen Weltraumumgebung (Vakuum, Temperaturen von -150 °C bis +120 °C und kosmische Strahlung) standhalten. Zu den Materialien gehören in erster Linie Spezialwerkstoffe wie Titanlegierungen und hochfeste Aluminiumlegierungen. Die Formung, der Zuschnitt und die Montage verschiedener kundenspezifischer Strukturen sind erforderlich, die den strengen Leistungsstandards der verschiedenen Raumfahrtmissionen entsprechen müssen.

Mit welchen Problemen war Thales Alenia Space in der Vergangenheit konfrontiert?

Thales Alenia Space steht bei der Herstellung von Präzisionsblechteilen für die Luft- und Raumfahrt (Satelliten, Weltraumsonden usw.) unter dem doppelten Druck von Ultrapräzision und kundenspezifischer Lieferfähigkeit. Das Unternehmen muss eine effiziente und zuverlässige Massenproduktion von mehreren Modellen komplexer Blechteile unter extremen Leistungsstandards erreichen.

Spezifische Schmerzpunkte

- Unzureichende Präzision: Blechteile für die Luft- und Raumfahrt müssen Maßgenauigkeiten sowie Form- und Lagetoleranzen von ±0,005 mm einhalten, was mit konventionellen Bearbeitungstechnologien nur schwer zu erreichen ist und zu übermäßigen Montageabständen und Funktionsausfällen führt. Verstehen CNC-Bearbeitungstoleranz ist für solche Anwendungen entscheidend.

- Hohe Defektrate: Die Blechumformung (z. B. speziell geformte Strukturen und dünnwandige Teile) von für die Luft- und Raumfahrt geeigneten Materialien wie Titanlegierungen und hochfesten Aluminiumlegierungen ist schwierig. Die Ausbeute früherer Verarbeitungslösungen war geringer als 85%, was die Produktionskosten erheblich erhöhte.

- Langer Lieferzyklus: Angesichts des Bedarfs an kundenspezifischen Multimodellen mangelt es dem traditionellen Verarbeitungsprozess an flexibler Zeitplanung, was dazu führt, dass der durchschnittliche Lieferzyklus die Anforderungen des Projektknotens um 30% übersteigt, was den Gesamtfortschritt der Raumfahrtmission beeinträchtigt.

- Schlechte Umweltverträglichkeit: Einige Blechteile müssen extremen Temperaturschwankungen (-150℃~+120℃) und Strahlungsumgebungen im Weltraum standhalten. Bei Teilen, die mit früheren Verfahren hergestellt wurden, traten bei Umweltsimulationstests Probleme wie strukturelle Verformungen und Leistungsminderungen auf.

Lösungen, die Thales Alenia Space erprobt hat

Es wurde versucht, die Genauigkeit durch “konventionelle CNC-Bearbeitung + Die manuellen Eingriffe führten jedoch zu einer schlechten Konsistenz und waren nicht in der Lage, den Genauigkeitsengpass von ±0,01 mm zu durchbrechen.

Um die Probleme bei der Materialumformung zu beheben, wurden mehrere Hersteller in der Lieferkette ausgetauscht. Da es jedoch keine für die Luft- und Raumfahrt geeignete Blechverarbeitungstechnologie gibt, konnten die Probleme der Rissbildung und Rückfederung bei der Umformung von Materialien wie Titanlegierungen nicht gelöst werden.

Um den Lieferzyklus zu verkürzen, wurde versucht, die Investitionen in die Produktionsanlagen zu erhöhen. Da jedoch ein digitales Qualitätskontrollsystem für den gesamten Prozess fehlte, stieg die Fehlerquote an, anstatt zu sinken, und die Kosteneffizienz verschlechterte sich weiter.

Als einer der wichtigsten Hersteller von Luft- und Raumfahrtausrüstungen verfügen das Unternehmen und seine Lieferkette über eine gewisse Grundlage in der CNC-Bearbeitung. Bei hochpräzisen und komplexen Blechteilen (wie z. B. speziell geformten Verbindungselementen für die Luft- und Raumfahrt) gibt es jedoch immer noch technische Engpässe bei der “Kontrolle der extremen Präzision, der Anpassung der Materialprozesse in der Luft- und Raumfahrt und der Effizienz der kundenspezifischen Lieferung mehrerer Modelle”, die eine Zusammenarbeit mit professionellen Anbietern von Blechlösungen erfordern.

Wie Thales Alenia Space auf Yijin Hardware traf

Präzises Matchmaking auf Industrieausstellungen: Die beiden Parteien trafen sich zum ersten Mal auf der International Aerospace Technology Exhibition. Die von Yijin auf der Messe ausgestellten “Präzisionsblechlösungen für die Raumfahrt” (einschließlich Gehäuse für die Bearbeitung von Satellitenkomponenten) entsprachen in hohem Maße den Anforderungen von Thales Alenia Space, was eine wichtige Gelegenheit für einen ersten Kontakt darstellte.

Technischer Vermerk von der offiziellen Website: Thales Alenia Space gewann anschließend ein tiefes Verständnis für die technische Akkumulation von Yijin im Bereich der Präzisionsverarbeitung von Titanlegierungen und der Behandlung extremer Umwelttoleranzen durch das “Fallbibliothek Luft- und Raumfahrt Bleche” auf der offiziellen Website von Yijin (Yijin offizielle Website), wodurch die Umsetzung der Kooperationsabsicht weiter gefördert wurde.

Wichtige Entscheidungsfaktoren

Präzision und Prozessfähigkeit: Yijin kann eine stabile Toleranzkontrolle von ±0,003 mm erreichen, was besser ist als die von den Kunden geforderten ±0,005 mm. Yijin verfügt außerdem über ausgereifte Erfahrungen in der Verarbeitung von Materialien für die Luft- und Raumfahrt (Titanlegierungen, hochfeste Aluminiumlegierungen) und kann so die Hauptprobleme “unzureichende Präzision und schwierige Materialformung” direkt lösen. Erfahren Sie mehr über unser Präzisionsfähigkeit.

Garantie des Lieferzyklus: Als Antwort auf die Nachfrage der Kunden nach ’Multi-Modell-Anpassung“ verspricht Yijin, den durchschnittlichen Lieferzyklus um 25% zu verkürzen und Dienste zur Fortschrittsvisualisierung anzubieten, um den Druck durch ”Lieferverzögerungen, die sich auf Raumfahrtmissionen auswirken“, wirksam zu mindern.

Qualifikationen und Fälle aus der Industrie: Yijin verfügt über einschlägige Zertifizierungen für Qualitätsmanagementsysteme in der Luft- und Raumfahrtindustrie und hat bereits erfolgreich Präzisionsblechdienstleistungen für chinesische Luft- und Raumfahrtinstitute erbracht, was das Vertrauen der Kunden in die Zuverlässigkeit der Zusammenarbeit stärkt.

Antwort des Kundendienstes: Während der frühen Kommunikationsphase bildete Yijin ein spezielles technisches Team, das innerhalb von 48 Stunden gezielte Lösungen anbietet und Materialproben zur Verfügung stellt, um schnell auf den Bedarf der Kunden nach einer Überprüfung der ’Prozessdurchführbarkeit“ zu reagieren.

Maßgeschneiderte Lösungen und einzigartige Vorteile von Yijin

Exklusives Verfahren für Materialien, die für die Luft- und Raumfahrt geeignet sind: Für schwer zu verarbeitende Materialien wie Titanlegierungen passen wir die “5-Achsen-Bearbeitung des Gestänges + viskoses Weichformverfahren”, um die Probleme der Materialrisse und Rückfederung zu lösen und die Ausbeute des Kunden von weniger als 85% auf 99,5% zu erhöhen.

Digitale Qualitätskontrolle während des gesamten Prozesses: Erstellen Sie ein digitales System von der Konstruktion über die Verarbeitung bis hin zur Prüfung, nutzen Sie 3D-Scanning und Laserinspektion zur doppelten Überprüfung und überwachen Sie die Maßgenauigkeit sowie Form- und Lagetoleranzen in Echtzeit, um sicherzustellen, dass jedes Produkt den Normen der Luft- und Raumfahrt entspricht.

Flexibles Liefersystem: Je nach Dringlichkeit der von den Kunden benötigten Teile werden die Ressourcen der Produktionslinien flexibel eingesetzt, und es wird ein Produktionsmechanismus eingerichtet, der den Schlüsselkomponenten für Raumfahrtmissionen Vorrang einräumt und so ein Gleichgewicht zwischen Anpassungsbedarf und Liefereffizienz schafft.

Optimiert für extreme Umgebungen: Durch besondere Oberflächenbehandlungsverfahren (z. B. durch Vakuumbeschichtung) und strukturelle Verstärkungen wird die Beständigkeit der Blechteile gegen hohe und niedrige Temperaturen (-180 °C bis +150 °C) sowie die Strahlungsbeständigkeit verbessert. Nach Simulationstests erfüllen sie voll und ganz die Anforderungen für den Einsatz in Weltraumumgebungen.

| Vergleich Abmessungen | Yijin-Lösung | Bisherige Kooperationssituation des Kunden |

|---|---|---|

| Präzisions-Toleranzkontrolle | Erreicht stabil ±0,003 mm und übertrifft damit die Kundenanforderung von ±0,005 mm für die Luft- und Raumfahrt. | Nur über ±0,01 mm, oft mit einem Montagespalt, der über die Norm hinausgeht |

| Fähigkeit zur Materialverarbeitung in der Luft- und Raumfahrt | Beherrscht die Bearbeitung von Teilen aus Titanlegierungen, hochfesten Aluminiumlegierungen und Invar | Hauptsächlich konventionelle Metallverarbeitung, niedrige Qualifikationsrate für die Umformung spezieller Magnesiumlegierungen, anfällig für Verzug |

| Zyklus der Lieferung | Verkürzung des durchschnittlichen Lieferzyklus um 25%, Unterstützung einer flexiblen Terminplanung (vorrangige Produktion von Schlüsselkomponenten) | Durchschnittliche Lieferzeit ≥15 Tage, hohe Ausschussrate erhöht die Produktionskosten des Kunden |

| Ausbeutesatz | Ausbeute an Blechteilen für die Luft- und Raumfahrt erreicht 99,5%, nahezu kein Ausschuss | Ausbringungsrate geringer als 85%, häufige Nacharbeit und Materialverschwendung |

| Resistenz gegen extreme Umweltbedingungen | Widerstandsfähig bei -180°C bis +150°C, mit Beständigkeit gegen nukleare Strahlung durch Vakuumbeschichtung, erfüllt die Anforderungen der Weltraumumgebung | Hält nur -120°C über 7 Tage aus, bei Umweltsimulationstests treten keine strukturellen Verformungen auf |

| Effizienz der Service-Reaktion | Bereitstellung maßgeschneiderter Lösungen innerhalb von 48 Stunden, Angebot von Materialtestmustern und Austausch technischer Daten | Reaktionszeit der Lösung über 7 Tage, kein spezielles Koordinationsteam, geringe Kommunikationseffizienz |

| Qualifikationen und Fallunterstützung | Zertifizierung des Qualitätsmanagementsystems für die Luft- und Raumfahrtindustrie, mit Dienstfällen in inländischen Luft- und Raumfahrtinstituten | Keine besondere Qualifikation für die Luft- und Raumfahrt, nur Erfahrung mit herkömmlichen industriellen Strukturen, begrenzte technische Dokumentation |

Yijin's Lösung & Präzisionsblechbearbeitungsmethode

Um den Bedarf von Thales Alenia Space an Präzisionsblechen in Luft- und Raumfahrtqualität zu decken, hat Yijin eine Komplettlösung entwickelt, die von technischen Prozessen über kundenspezifische Innovationen bis hin zur Qualitätskontrolle reicht und sicherstellt, dass jeder Schritt den strengen Standards der Luft- und Raumfahrtindustrie entspricht.

1. Technologie und Verfahren

1.1 Werkzeugmaschinen für die Kernbearbeitung

Fünf-Achsen-Bearbeitungszentrum: In diesem Zentrum kommt das lineare Fünf-Achsen-Bearbeitungszentrum DMC 850 V von DMG MORI zum Einsatz, das über Präzisionssteuerungsmöglichkeiten im Nanometerbereich und eine Spindeldrehzahl von 18.000 U/min verfügt. Es kann eine einmalige Präzisionsbearbeitung von komplexen gekrümmten Oberflächen und speziell geformten Strukturen durchführen, wobei die Toleranzanforderung von ±0,003 mm direkt gewährleistet wird. Erfahren Sie mehr über 5-Achsen-CNC-Unternehmen weltweit.

Hochpräzise Laserschneidanlagen: Ausgestattet mit der Schweizer Bystronic BySmart Fiber 3015 Faserlaserschneidanlage bietet sie eine Schneidgenauigkeit von ±0,005 mm und unterstützt das effiziente Schneiden von dicken Blechen (maximale Dicke 20 mm) wie Titanlegierungen und hochfesten Aluminiumlegierungen, ohne Gratbildung oder thermische Verformung an den Kanten.

CNC-Biegemaschine: Wir verwenden die japanische AMADA RG-100 CNC-Biegemaschine, die mit einem 16-achsigen CNC-System und einer Biegewiederholgenauigkeit von ±0,002 mm ausgestattet ist und die präzise Formung komplexer Winkel von Luft- und Raumfahrtkomponenten (minimaler Biegeradius R0,5 mm) ermöglicht. Erfahren Sie mehr über unsere Fähigkeiten im Blechbiegen.

1.2 Verarbeitungsmaterialien

Wir konzentrieren uns auf Hochleistungswerkstoffe für die Luft- und Raumfahrt und entwickeln maßgeschneiderte Materiallösungen, die auf den funktionalen Anforderungen der verschiedenen Komponenten basieren:

Titanlegierung (TC4/GR5): wird für tragende Teile der Satellitenstruktur verwendet und zeichnet sich durch hohe Festigkeit, geringe Dichte, Korrosionsbeständigkeit und Anpassungsfähigkeit an die Schwerelosigkeit und Strahlungsumgebung im Weltraum aus.

Hochfeste Aluminiumlegierung (7075/6061-T6): Das für Satellitenschalen und interne Trägerteile verwendete Material bietet ein ausgewogenes Verhältnis zwischen geringem Gewicht und struktureller Stabilität und ist 40% leichter als herkömmliche Stahlmaterialien. Lesen Sie mehr Eigenschaften von Aluminium 7075.

Hochwarmfeste Legierung (Inconel 718): Es wird für Hochtemperaturkomponenten in der Nähe von Raumfahrtantrieben verwendet und kann dauerhaft hohen Temperaturen von über 650 °C ohne Leistungseinbußen standhalten.

1.3 Software- und Automatisierungsverbesserungen

Integration von CAD/CAM-Design und Programmierung: SolidWorks 2024 wird für die 3D-Strukturkonstruktion am Frontend verwendet, und Mastercam 2024 wird am Backend eingesetzt, um optimierte Bearbeitungspfade zu generieren, die die Visualisierung des gesamten “Design-Programmierung-Simulation”-Prozesses komplexer Teile unterstützen und die Risiken von Bearbeitungsstörungen im Voraus vermeiden. Erkunden Sie unser Integration von AutoCAD und CNC-Bearbeitung.

AI-gesteuerte Optimierung der Bearbeitungsparameter: Durch die Integration von Siemens NX MCD (Digital Manufacturing Solution) nutzt das System KI-Algorithmen zur Analyse historischer Bearbeitungsdaten (über 1.000 Bearbeitungsfälle von Luft- und Raumfahrtkomponenten), um Parameter wie Schnittgeschwindigkeit und Vorschub automatisch zu optimieren. Dadurch konnte die Effizienz bei der Bearbeitung von Titanlegierungen um 20% gesteigert und der Werkzeugverschleiß um 15% reduziert werden. Erfahren Sie mehr über AI in der CNC-Programmierung.

MES automatisierte Überwachung des Produktionsprozesses: Aufbau eines Manufacturing Execution Systems (MES) zur Verfolgung des Produktionsfortschritts, des Materialverbrauchs und der Qualitätsprüfungsdaten jedes Geräts in Echtzeit, wodurch der gesamte Prozess “Verarbeitung - Prüfung - Lagerung” nachvollziehbar wird und menschliche Bedienungsfehler vermieden werden.

2. Personalisierung und Innovation: Durchbrechen des Engpasses

2.1 Kundenspezifische Vorrichtungen und Lehren

Modulare Vakuum-Adsorptionshalterung: Zur Lösung des Verformungsproblems bei dünnwandigen Teilen für die Luft- und Raumfahrt (Mindestwandstärke 0,8 mm) wurde eine maßgeschneiderte Vakuum-Adsorptionsvorrichtung entwickelt. Das Werkstück wird durch gleichmäßigen Unterdruck (0,08 MPa) fixiert. Die Verformung während der Bearbeitung wird innerhalb von 0,001 mm kontrolliert, wodurch das Problem der Beschädigung des Werkstücks durch herkömmliches mechanisches Einspannen gelöst wird. Erfahren Sie mehr über Spannvorrichtungen.

Positionierung der Referenzhalterung: Eine universelle Positioniervorrichtung, die für mehrere Arten von Satellitenkomponenten ausgelegt ist und mit 3 Sätzen hochpräziser Positionierstifte (Toleranz ±0,0005 mm) ausgestattet ist, ermöglicht einen schnellen Wechsel von Teilen aus verschiedenen Chargen, wodurch die Wechselzeit von 2 Stunden auf 15 Minuten reduziert wird.

2.2 Einzigartige Verarbeitungstechnologie

Viskoses Verfahren zum Formen von weichen Formen: Um das Problem der hohen Rückfederungsrate von Titanlegierungen zu lösen (die Rückfederungsrate herkömmlicher Verfahren beträgt 5%-8%), haben wir eine viskose, weiche Form (aus elastischem Polymermaterial) entwickelt. Während des Formens überträgt die weiche Form gleichmäßig den Druck, wodurch die Rückfederungsrate der Titanlegierung auf unter 0,5% reduziert wird und die Anforderungen an die Maßgenauigkeit von Luft- und Raumfahrtkomponenten vollständig erfüllt werden.

Technologie zum Spannungsabbau bei niedrigen Temperaturen: Nach der Verarbeitung werden die Bauteile mit flüssigem Stickstoff bei -196 °C behandelt, gefolgt von einer Alterungsbehandlung bei 200 °C, um Eigenspannungen im Material zu beseitigen (die Spannungsabbaurate erreicht 90%), wodurch eine strukturelle Verformung der Bauteile in der Umgebung der plötzlichen Temperaturschwankungen im Weltraum verhindert wird.

2.3 Änderung des Designs im Hinblick auf die Herstellbarkeit

In Zusammenarbeit mit dem Forschungs- und Entwicklungsteam von Thales Alenia Space haben wir das Design optimiert, um die Herstellbarkeit zu verbessern, ohne die Funktionalität und Leistung des Bauteils zu verändern:

- Die “einteilige komplexe gekrümmte Fläche” wurde in drei präzisionsbearbeitbare Teilkomponenten aufgeteilt, die dann durch Laserschweißen (Schweißgenauigkeit ±0,003 mm), wodurch sich die Verarbeitungsausbeute von 60% auf 99,5% erhöht.

- Durch die Änderung der “tiefen Sacklochbohrung” (Tiefen-Durchmesser-Verhältnis von 10:1) auf dem Bauteil in eine “Stufenbohrung” wird das Rattern des Werkzeugs reduziert und die Bearbeitungsgenauigkeit von ±0,008 mm auf ±0,003 mm verbessert, während gleichzeitig das Risiko eines Werkzeugbruchs verringert wird. Erfahren Sie mehr über Sacklochbearbeitung.

3. Maßnahmen zur Qualitätskontrolle

3.1 System der Genauigkeitsprüfung

Großformatige, hochpräzise Inspektion: 100% jedes Loses von Teilen wird mit der Koordinatenmessmaschine ZEISS CONTURA G2 mit einem Messbereich von 500×500×500 mm und einer Genauigkeit von (0,8+L/500)μm geprüft, die alle kritischen Maße sowie Form- und Lagetoleranzen (wie Parallelität und Rechtwinkligkeit) abdeckt.

Online-Erkennung in Echtzeit: Der Messtaster OMP60 von Renishaw ist in das fünfachsige Bearbeitungszentrum integriert und überwacht die Werkstückabmessungen während der Bearbeitung in Echtzeit. Wenn die Abweichungen den Grenzwert überschreiten, wird der Prozess automatisch angehalten und die Parameter angepasst, um fehlerhafte Chargen zu vermeiden.

Simulationstests unter extremen Bedingungen: Wir arbeiten mit externen Labors zusammen (z. B. mit dem Testzentrum der China Aerospace Science and Technology Corporation), um Hoch- und Tieftemperatur-Zyklustests (-180 °C bis +150 °C) (100 Zyklen) und Umwelttests im Vakuum (1×10-⁵Pa) an den fertigen Produkten durchzuführen, um sicherzustellen, dass die Komponenten in der Weltraumumgebung keine strukturellen Fehler oder Leistungseinbußen aufweisen.

3.2 Grundlegende Qualifikationen für die Zertifizierung

AS9100D Zertifizierung des Qualitätsmanagementsystems für die Luft- und Raumfahrt: Diese Zertifizierung ist der höchste Qualitätsstandard in der Luft- und Raumfahrtindustrie und deckt den gesamten Prozess von der Entwicklung über die Produktion bis hin zur Installation und zum Service ab, was beweist, dass Yijin in der Lage ist, Produkte in Luft- und Raumfahrtqualität zu liefern.

Zertifizierung des Qualitätsmanagementsystems nach ISO 9001:2015: Als grundlegende Qualitätssicherungsmaßnahme stellt dies sicher, dass jeder Schritt, von der Beschaffung des Rohmaterials (z. B. ist für Stäbe aus Titanlegierungen eine Materialzertifizierung erforderlich) bis zur Lieferung des Endprodukts, den Anforderungen der Normung entspricht.

Bereitschaft zur ITAR-Einhaltung: Die Einreichung von Anträgen zur Einhaltung der International Traffic in Arms Regulations (ITAR) wurde abgeschlossen und erfüllt die Anforderungen von Thales Alenia Space an die Einhaltung der Exportbestimmungen für internationale Raumfahrtprojekte, wie z.B. multinationale Satellitenkooperationen.

Welche Ergebnisse hat Yijin erzielt?

Durch die Implementierung von Präzisionsblechlösungen für die Luft- und Raumfahrt hat Yijin für Thales Alenia Space signifikante und quantifizierbare Verbesserungen in Bezug auf Effizienz, Qualität und Geschäft erzielt und die früheren Engpässe in der Verarbeitung vollständig beseitigt.

1. Verbesserung der Effizienz

Die Produktionszeit wurde erheblich verkürzt und der durchschnittliche Lieferzyklus von Blechteilen für die Luft- und Raumfahrt von 40 Tagen auf 30 Tage verkürzt, was insgesamt eine Reduzierung um 25% bedeutet; die Umrüstzeit für Multimodellteile wurde von 2 Stunden auf 15 Minuten verkürzt und die Umrüstungseffizienz um 87,5% erhöht, was den dringenden Fortschrittsanforderungen der Kunden in der Luft- und Raumfahrt voll entspricht.

Die Produktionskosten konnten durch eine hohe Ausbeute von 99,5% und KI-optimierte Verarbeitungsparameter erheblich gesenkt werden. Der Rohmaterialabfall konnte von zuvor 18% auf 5% reduziert werden, was eine Einsparung von 30% Rohmaterialabfall bedeutet; der Werkzeugverschleiß wurde durch die Parameteroptimierung um 15% reduziert, und in Verbindung mit der Verringerung der Ausschussrate konnten die Produktionskosten für ein einzelnes Bauteil um 22% gesenkt werden. Entdecken Sie, wie Sie die Kosten für CNC-Bearbeitung.

2. Qualitätsverbesserung

Die Fehlerquote ist drastisch gesunken, wobei die Ausschussquote von Blechteilen für die Luft- und Raumfahrt von zuvor 15% (die Fertigproduktquote liegt unter 85%) auf 0,5% gesunken ist und die Ausschussquote um 96,7% reduziert wurde; bei den über 800 in den letzten 12 Monaten ausgelieferten Teilen erreichte die Quote der bestandenen Qualitätsprüfungen 100%, und kein Teil war von Verarbeitungsproblemen betroffen und beeinträchtigte die Montage.

Die Bauteilgrößentoleranz liegt stabil bei ±0,003 mm, was eine Verbesserung der Genauigkeit um 70% im Vergleich zu den ±0,01 mm bedeutet, die der vorherige Partner des Kunden erreicht hat. Die Bestehensrate bei Tests unter extremen Bedingungen (hohe und niedrige Temperaturzyklen, Vakuum) liegt bei 100%, womit die bisherigen Probleme des Kunden mit der Verformung von Bauteilen und Leistungseinbußen in Weltraumumgebungen gelöst sind.

3. Auswirkungen auf die Wirtschaft

Innerhalb desselben Produktionszyklus konnte die Anzahl der an die Kunden zu liefernden Luft- und Raumfahrtblechteile von 50 Sätzen/Zyklus auf 80 Sätze/Zyklus erhöht werden, wobei der Ausstoß um 60% gestiegen ist. Die flexible Produktionslinie von Yijin unterstützt die parallele Herstellung von 12 verschiedenen Arten von Satellitenkomponenten für Kunden und kann neue Aufträge ohne zusätzliche Erweiterung aufnehmen.

Während der Zusammenarbeit erreichte die pünktliche Lieferrate 99,8% und übertraf damit den bisherigen Durchschnitt des Kunden von 85% bei weitem. Aufgrund der stabilen Lieferqualität und -effizienz hat Thales Alenia Space Yijin in seine Liste der Kernlieferanten für Raumfahrtausrüstung aufgenommen und einen langfristigen Kooperationsauftrag für Ausrüstung zur Erforschung des Weltraums erteilt.

Was Thales Alenia Space zu sagen hat

“Bevor wir mit Yijin zusammengearbeitet haben, standen unsere Satelliten-Strukturblechteile lange Zeit vor der doppelten Herausforderung ‘instabile Präzision’ und ‘schwierige Anpassung an die Weltraumumgebung’. Die Komponententoleranzen früherer Lieferanten blieben oft bei ±0,01 mm hängen, erforderten zusätzliche manuelle Anpassungen während der Montage und wiesen sogar eine Verformungsrate von 3% bei Tests mit extremen Temperaturschwankungen auf. Die Präzisionskontrolle von Yijin von ±0,003 mm und die Technologie zum Spannungsabbau bei niedrigen Temperaturen haben diese Probleme jedoch vollständig beseitigt. Fast 800 gelieferte Teile haben eine 100%-Prüfrate und weisen in der simulierten Weltraumumgebung von -180 °C bis +150 °C keinerlei Verformung auf. Diese ’Null-Risiko‘-Verarbeitungsqualität gewährleistet unmittelbar die reibungslose Montage und den Start der nachfolgenden Chargen unserer Galileo-Navigationssatelliten.’

(Zitiert von Marco Rossi, Leiter der Produktion von Luft- und Raumfahrtkomponenten bei Thales Alenia Space)

“Für ein Luft- und Raumfahrtunternehmen sind ‘Zeitplan’ und ‘Kosten’ gleichermaßen entscheidend. Früher überstiegen unsere Lieferzyklen für Bleche aus Titanlegierungen oft die Fristen um 30%, und die Ausschussrate betrug bis zu 15%, was einen enormen Druck auf die Projektbudgets und -fristen ausübte. Yijin konnte durch modulare Vorrichtungen und KI-gestützte Optimierung der Bearbeitungsparameter nicht nur die Lieferzyklen um 25% verkürzen, sondern auch die Ausschussrate auf 0,5% reduzieren und die Kosten pro Bauteil um 22% senken. Diese doppelte Optimierung von ‘Effizienz + Kosten’ ermöglichte es uns, die Produktion im gleichen Zeitraum um 601 TTP zu steigern, ohne die Produktion zu erweitern, und wir hatten sogar genug Kapazität, um zusätzliche Aufträge für Mars-Rover-Komponenten anzunehmen. Jetzt ist Yijin unser ‘bevorzugter Partner’ im Bereich der Präzisionsbleche für die Luft- und Raumfahrt geworden, weil ihre Dienstleistungen über die Bearbeitung hinausgehen und unser Geschäftswachstum praktisch unterstützen.”

(Zitiert von Sophie Laurent, Global Supply Chain Procurement Manager, Thales Alenia Space)

Überprüfung des Wertes der Zusammenarbeit: Von der Problemlösung zum Unternehmenswachstum

Die Zusammenarbeit mit Thales Alenia Space ist mehr als nur die Erbringung von Präzisionsblechdienstleistungen; sie ist auch ein Beispiel für das Engagement von Yijin bei der Überwindung von Verarbeitungsengpässen für Kunden aus der Luft- und Raumfahrt, bei dem “Technologie + Effizienz + Qualität” im Mittelpunkt stehen.”

Durch maßgeschneiderte Lösungen verhalfen wir unserem Kunden zu drei wesentlichen Vorteilen: In Bezug auf die Effizienz konnten wir die Durchlaufzeiten um 25% und die Stückkosten um 22% senken und so den Druck auf den Zeitplan und das Budget wirksam verringern. In Bezug auf die Qualität erreichten wir eine konsistente Toleranz von ±0,003 mm und eine Ausschussrate von 0,5% und erfüllten damit die strengen Standards der Weltraumumgebung.

Darüber hinaus konnten wir die Produktion um 60% steigern, was uns zu einem Hauptlieferanten machte und die Expansion des Kunden in neue Geschäftsbereiche wie die Erforschung des Weltraums unterstützte. Diese quantifizierbaren Erfolge zeigen die Leistungsfähigkeit von Yijin im Bereich der Präzisionsbleche für die Luft- und Raumfahrt. Wir lösen nicht nur unmittelbare Probleme, sondern verhelfen unseren Kunden auch zu langfristigem Geschäftswachstum.

Wie Yijin Ihnen helfen kann, Verarbeitungsprobleme zu lösen

Wenn Sie vor ähnlichen Herausforderungen stehen in Präzisionsbearbeitung von Blechen Egal ob Sie aus der Luft- und Raumfahrt, der Medizintechnik oder dem High-End-Bereich kommen, Yijin kann Ihnen maßgeschneiderte Lösungen anbieten, um Ihre Probleme in Wettbewerbsvorteile zu verwandeln.

Erkunden Sie jetzt die Möglichkeiten einer Partnerschaft: Besuchen Sie die offizielle Website von Yijin (Yijin offizielle Website), übermitteln Sie uns Ihre Anforderungen über das Formular “Kontakt” oder gehen Sie direkt auf die Seite “Angebotsanfrage”, um ein Angebot für Ihre exklusive Lösung zu erhalten;

Kostenloser Zugang zu Referenzressourcen: Auf der offiziellen Website finden Sie auch das White Paper “Space-Grade Precision Sheet Metal Processing Case Study” (mit Details zur Zusammenarbeit mit Thales Alenia Space, technischen Parametern und Ergebnisdaten), das Sie direkt als Referenz für die Bewertung herunterladen können. Sie können auch unsere Herstellungsverfahren und lernen Sie die verschiedenen Arten der Bearbeitung.

Lassen Sie nicht zu, dass Bearbeitungsengpässe Ihre Geschäftsentwicklung einschränken - kontaktieren Sie Yijin jetzt und lassen Sie sich von unserem technischen Team effiziente und zuverlässige Lösungen für Präzisionsbleche maßschneidern.

Zurück zum Anfang: Wie Yijin hochpräzise Umformlösungen für Thales Alenia Space anfertigte