El acabado superficial en el mecanizado CNC se define como la textura y suavidad de las piezas exteriores mecanizadas. Es un parámetro importante que afecta no sólo a la apariencia, sino también a las propiedades mecánicas y al rendimiento de la pieza. El acabado superficial CNC desempeña un papel fundamental a la hora de determinar la funcionalidad, el rendimiento, la durabilidad y el aspecto del producto final.

Es importante distinguir entre acabado superficial y acabado superficial. El acabado superficial es la textura natural resultante del proceso de mecanizado CNC, mientras que el acabado superficial significa procesos adicionales aplicados para cambiar las propiedades de la superficie con el fin de protegerla y mejorar su aspecto. En este artículo se tratan los distintos aspectos del acabado superficial en el mecanizado CNC, como los tipos, los métodos, la preparación y la selección de los acabados adecuados.

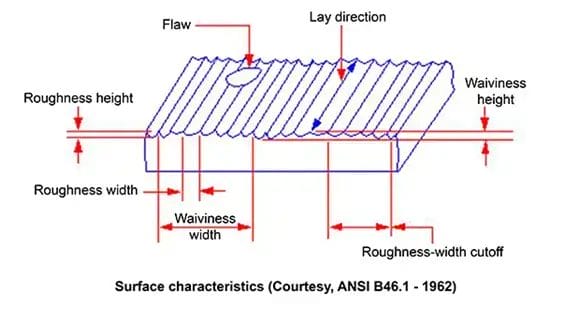

¿Qué es la rugosidad superficial?

La rugosidad superficial se define como la textura y las irregularidades de una superficie mecanizada en un acabado de superficie de mecanizado CNC. Mide los picos y valles microscópicos durante el proceso de fabricación. El parámetro más utilizado para medir la rugosidad superficial es Ra (rugosidad media). Se necesitan diferentes valores de rugosidad para diferentes aplicaciones y suelen medirse en micrómetros (μm).

- Ra (rugosidad media)- Es el criterio más utilizado para medir la altura media de las irregularidades superficiales

- Rz (profundidad media de la rugosidad)- La altura media máxima del pico al valle del perfil de la superficie.

- Rt (rugosidad total) - La altura máxima de pico a valle de toda la superficie medida.

Normas de acabado SPI y VDI:

Dos normas utilizadas habitualmente para especificar los acabados superficiales en el mecanizado CNC son los grados SPI Standard Finish (Sociedad de la Industria del Plástico) y VDI (Asociación de Ingenieros Alemanes).

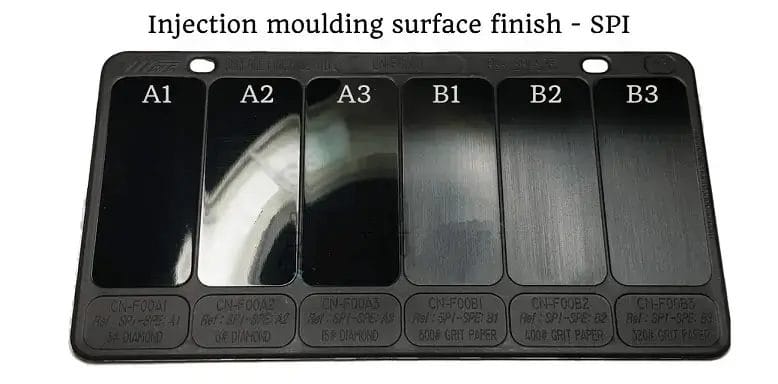

1. Acabado SPI Estándar

La norma SPI ha definido 12 grados de acabado superficial en cuatro categorías como A1, A2, B1, B3 y C1, C3. Estos grados se utilizan ampliamente en la fabricación de moldes y en el moldeo por inyección de plásticos. Los grados A1 y A2 son los acabados de mayor calidad producidos por el pulido con diamante y son adecuados para superficies ópticas. Los grados B1 y B3 representan acabados semifinos producidos como resultado del pulido con piedra que son buenos para piezas de plástico visibles. Los grados C1 y C3 denotan acabados medios creados mediante pulido con papel que normalmente se utilizan para piezas menos visibles o no cosméticas.

El siguiente cuadro resume estas calificaciones:

| Categoría | Grado | Descripción | Rugosidad superficial (Ra) |

| Brillante (serie A) | A1 | Alto brillo | 0,012 - 0,025 μm |

| A2 | Alto brillo | 0,025 - 0,05 μm | |

| A3 | Normal Brillante | 0,05 - 0,10 μm | |

| Semibrillante (serie B) | B1 | Fino Semibrillante | 0,05 - 0,10 μm |

| B2 | Semibrillante medio | 0,10 - 0,15 μm | |

| B3 | Normal Semibrillante | 0,28 - 0,32 μm | |

| Mate (serie C) | C1 | Mate fino | 0,35 - 0,40 μm |

| C2 | Medio mate | 0,45 - 0,55 μm | |

| C3 | Normal Mate | 0,63 - 0,70 μm | |

| Texturizado (serie D) | D1 | Textura satinada | 0,80 - 1,00 μm |

| D2 | Textura mate | 1,00 - 2,80 μm | |

| D3 | Textura rugosa | 3,20 - 18,0 μm |

2. Acabado VDI estándar:

La norma VDI 3400, desarrollada por ingenieros alemanes, se utiliza con frecuencia en Europa y Asia. Se refiere a las superficies producidas mediante mecanizado por descarga eléctrica (EDM). La escala VDI va de VDI 12 a 45 y los números más bajos indican superficies más lisas.

En la siguiente tabla se presentan algunos grados clave de VDI:

| Grado VDI | Rugosidad superficial (Ra) | Equivalente/Descripción |

| VDI 12 | 0,40 μm | Equivalente a SPI C-1 |

| VDI 18 | 0,80 μm | Acabado satinado |

| VDI 27 | 2,24 μm | Acabado mate |

| VDI 36 | 6,30 μm | Acabado mate |

| VDI 45 | 18,00 μm | Acabado muy rugoso |

Acabado mecanizado

El acabado tal y como se mecaniza se define como la textura y calidad superficial por defecto que resulta directamente del proceso de mecanizado CNC, sin ningún tratamiento de acabado adicional. Este acabado de superficie CNC se distingue por marcas de herramienta visibles y una rugosidad superficial media que suele variar en función de los ajustes de mecanizado y las herramientas utilizadas.

Las normas del sector utilizan valores Ra específicos para decidir la calidad y los requisitos de los acabados mecanizados, como:

- 2 μm Ra - Un acabado de máquina estándar que es bueno para la mayoría de las piezas de consumo.

- 6 μm Ra - Un acabado más fino con marcas de corte muy débiles que es adecuado para accesorios apretados y superficies de carga leve.

- 8 μm Ra - Acabado de alta calidad para piezas sometidas a esfuerzos concentrados.

- 4 μm Ra - El grado más bajo y fino disponible que es el mejor para piezas de rotación rápida como cojinetes y ejes.

Ventajas e inconvenientes del acabado mecanizado

| Pros | Contras |

| Tolerancias más estrictas | Marcas de herramientas visibles |

| Rentable (sin procesamiento adicional) | Carece de revestimiento protector |

| Adecuado para partes no estéticas | Textura superficial más rugosa |

| Mantiene las propiedades originales del material | Puede no cumplir los requisitos estéticos |

| Ideal para prototipos y pruebas iniciales | Posible reducción de la resistencia al desgaste |

| Mejora la adherencia para pegar o revestir | Puede no ser adecuado para aplicaciones de alta precisión |

Tipos de acabado superficial

Se aplican varios métodos de acabado superficial para conseguir las características superficiales deseadas. Las opciones de acabado superficial más conocidas son el pulido espejo para óptica de precisión y el recubrimiento en polvo para equipos de exterior duraderos. Esta sección cubre de forma exhaustiva los tipos importantes de acabados superficiales de mecanizado CNC.

En la tabla siguiente se describen los distintos tipos de acabados superficiales:

| Método de acabado | Técnica | Materiales | Motivo de uso |

| Mecánica | Pulido | Metales, plásticos | Crea acabados de espejo |

| Mecánica | Granallado | Metales | Mejora la resistencia a la fatiga y la corrosión bajo tensión |

| Química | Galvanoplastia | Metales | Añade revestimientos protectores o decorativos |

| Química | Electropulido | Acero inoxidable, aluminio | Alisa y pasiva las superficies metálicas |

| Química | Pasivación | Acero inoxidable | Mejora la resistencia a la corrosión |

| Química | Molienda química | Metales | Elimina material de forma selectiva para formas complejas |

| Térmico | Pulido láser | Metales, cerámica | Consigue acabados de alta calidad en geometrías complejas |

| Térmico | Pulido por plasma | Metales | Alisa rápidamente las superficies sin contacto mecánico |

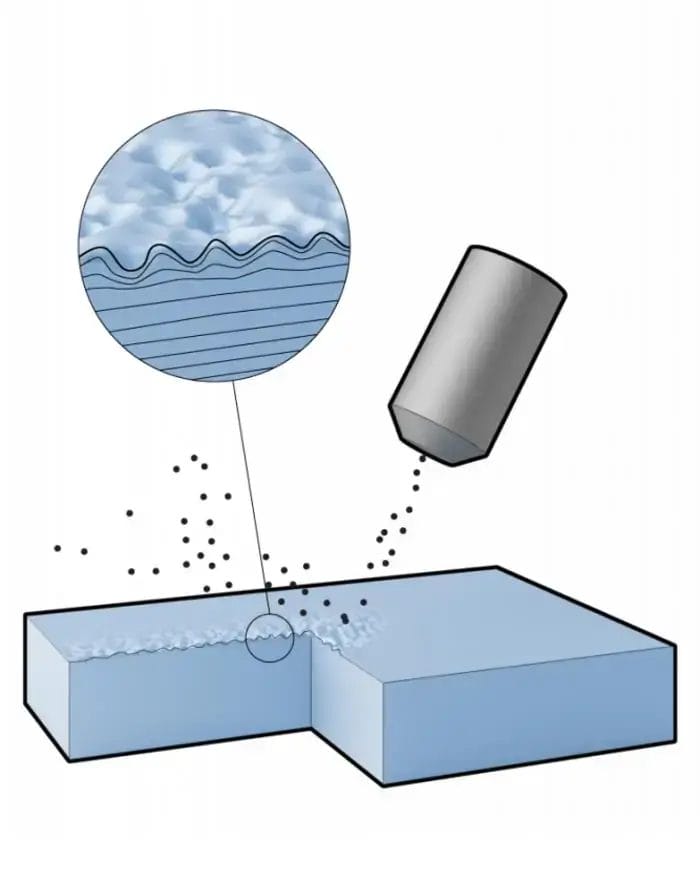

Granallado

El shot peening es un tratamiento superficial que aumenta la resistencia a la fatiga y a la corrosión bajo tensión. Durante el proceso, se bombardean pequeños medios esféricos (granalla) sobre la superficie a gran velocidad (30-100 m/s). Los operarios controlan el flujo y la intensidad de la granalla con equipos especializados, como el ensayo de tira Almen, que también se utiliza para medir la eficacia del proceso. Este proceso mejora las propiedades del material y crea una superficie uniforme y ligeramente texturizada que resulta valiosa para los componentes sometidos a cargas cíclicas.

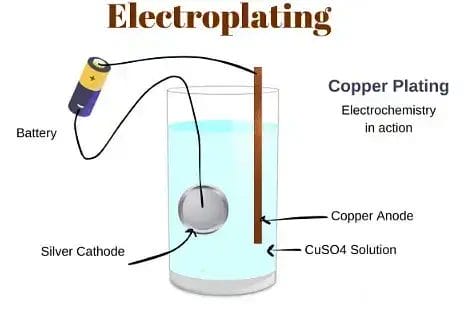

Galvanoplastia

La galvanoplastia es una conocida técnica de acabado de superficies que deposita una fina capa de metal sobre un sustrato mediante corriente eléctrica. El proceso comienza sumergiendo la pieza (cátodo) y la fuente de metal (ánodo) en una solución electrolítica que contiene iones metálicos disueltos. Cuando fluye la corriente eléctrica, los iones metálicos de la solución se reducen y se depositan en la superficie del cátodo formando una capa uniforme. La galvanoplastia puede aumentar la protección contra la corrosión, la resistencia al desgaste y los acabados decorativos. Los metales más utilizados en galvanoplastia son el oro, la plata, el níquel, el cobre y el cromo. El espesor y la calidad del revestimiento también pueden controlarse ajustando factores como la densidad de corriente, la temperatura y la duración del revestimiento.

Electropulido

El electropulido es un proceso electroquímico que elimina una fina capa de material de una superficie para conseguir un acabado liso y brillante. Consiste en sumergir la pieza en una solución electrolítica y aplicar corriente eléctrica. Los operarios controlan cuidadosamente la densidad de corriente y el tiempo de exposición para conseguir la eliminación de material y la suavidad superficial deseadas. Esta técnica funciona muy bien para mejorar la resistencia a la corrosión y crear superficies sanitarias limpias en acero inoxidable y otras aleaciones resistentes a la corrosión. El electropulido puede eliminar hasta 40 micrómetros de material de una superficie en función de los parámetros del proceso, pero normalmente elimina entre 8 y 20 micrómetros.

Pasivación

La pasivación es un tratamiento químico que mejora la resistencia a la corrosión de algunos metales mediante la formación de una capa protectora de óxido. La técnica suele consistir en sumergir la pieza en una solución ácida (a menudo nítrica o cítrica) para eliminar los contaminantes de la superficie y favorecer la formación de óxido. Los operarios también controlan la concentración de la solución, la temperatura y el tiempo de inmersión para obtener los mejores resultados. El proceso se utiliza habitualmente en acero inoxidable y otras aleaciones resistentes a la corrosión para aumentar la resistencia frente a factores ambientales sin alterar las dimensiones. El proceso consta de cuatro pasos principales: limpieza, aplicación química, aclarado y oxidación para formar la capa pasiva. Por ejemplo, las piezas de acero inoxidable suelen mantenerse entre 20 y 30 minutos a una temperatura comprendida entre la temperatura ambiente y 65°C (149°F).

Recubrimiento en polvo

El recubrimiento en polvo aplica un polvo seco electrostáticamente y luego lo cura con calor para hacer un recubrimiento duradero y uniforme. Se consigue un grosor de capa de 30-130 μm que proporciona una excelente protección contra la corrosión (hasta 3000 horas en pruebas de niebla salina). El proceso se utiliza mucho para equipos de exterior, piezas de automóviles y electrodomésticos. El proceso es más respetuoso con el medio ambiente, ya que no utiliza disolventes y permite reciclar fácilmente el exceso de pulverización. Los distintos tipos de polvo, como el poliéster, el epoxi y los híbridos, tienen propiedades únicas como la resistencia a los rayos UV, la dureza y la flexibilidad.

Pulido láser

El pulido láser utiliza un rayo láser enfocado para fundir y redistribuir el material de la superficie y crear un acabado liso. La técnica consiste en escanear un haz láser a través de la superficie siguiendo un patrón controlado. Los operarios ajustan parámetros como la potencia del láser, la velocidad de barrido y el enfoque del haz para obtener la calidad de acabado superficial deseada. Este proceso es eficaz para geometrías complejas y zonas de difícil acceso debido a la capacidad de alcanzar valores Ra tan bajos como 0,1 μm sin ningún contacto mecánico. Es una opción versátil para diversos materiales y aplicaciones, ya que funciona bien con metales, cerámica y algunos plásticos.

Elegir corte por láser personalizado metal services no sólo garantiza unas dimensiones precisas, sino que también reduce las imperfecciones de la superficie, lo que facilita la obtención del acabado deseado con un postprocesado mínimo. Esta sinergia entre corte y acabado es clave para crear piezas de alta calidad para aplicaciones exigentes.

Pulido por plasma

El pulido por plasma, también llamado pulido electrolítico por plasma, utiliza un gas ionizado para eliminar material y alisar la superficie de materiales conductores. El proceso consiste en sumergir la pieza en una solución electrolítica y aplicar corriente de alto voltaje para crear una descarga de plasma alrededor de la pieza. Los operarios controlan el voltaje (normalmente 300-600V), la temperatura del electrolito (50-80°C) y el tiempo de procesamiento (1-6 minutos) para obtener el acabado superficial deseado. Este método tiene mucho éxito para desbarbar y alisar formas intrincadas y producir una superficie uniforme, con menos rugosidad y mejor resistencia a la corrosión. El pulido por plasma se utiliza principalmente en metales conductores y es una alternativa a los métodos tradicionales de pulido mecánico.

Preparación previa al acabado

Se necesita una preparación adecuada para obtener el mejor acabado superficial CNC. Esto implica varios pasos clave:

- Utilice cintas y tapones especializados para proteger las zonas que no deben verse afectadas durante los procesos de acabado.

- Utilice disolventes, limpieza ultrasónica o desengrase por vapor para eliminar los aceites. Mientras que los refrigerantes y las virutas metálicas se utilizan para reducir el calor y la fricción.

- Desbarbar los bordes con herramientas manuales o máquinas para mejorar la seguridad y la calidad del acabado.

- Crear una textura superficial uniforme mediante grabado químico o abrasión mecánica.

Elija el acabado superficial adecuado para sus proyectos de mecanizado CNC

El acabado superficial adecuado puede mejorar la funcionalidad, la longevidad y la calidad general de la pieza. Estos son algunos consejos para elegir el acabado superficial adecuado para sus proyectos de mecanizado CNC:

1. Para piezas que necesitan tolerancias dimensionales ajustadas o en las que el aspecto no es importante, el acabado superficial mecanizado suele ser la opción más rentable. Este método funciona bien para prototipos funcionales o componentes internos.

2. Cuando se necesita un acabado mate uniforme o resolver pequeños problemas de superficie, el granallado es una opción excelente. También mejora el aspecto y prepara las superficies para otros procesos de acabado.

3. El recubrimiento en polvo es preferible para piezas que requieren un acabado duradero, resistente a la corrosión y con opciones de color. El proceso es adecuado para aplicaciones en exteriores.

4. El pulido es una opción adecuada cuando se desea una superficie lisa y reflectante por razones estéticas o funcionales. El proceso también reduce la fricción y mejora la resistencia a la corrosión.

5. La galvanoplastia se utiliza cuando se requiere una mayor dureza superficial, resistencia al desgaste o conductividad para un proyecto.

6. Para las piezas de aluminio que necesitan protección contra la corrosión, resistencia al desgaste y una mejor estética, el anodizado puede ser una buena opción. Este método también aumenta la durabilidad y permite opciones de color.

Leer más:

Opciones de acabado de la superficie de aluminio

Yijin Hardware: Experto en mecanizado para sus acabados superficiales personalizados

Si necesita ayuda para seleccionar el acabado superficial adecuado para su proyecto específico, puede ponerse en contacto con Yijin Hardware. Nuestros expertos cuentan con más de 20 años de experiencia en el campo del mecanizado y han trabajado con todo tipo de acabados superficiales. Pueden ayudarle a decidir el mejor acabado superficial de acuerdo con los requisitos de su proyecto.