Servicios de moldeo por inserción | Servicios de ensamblaje de metal y plástico

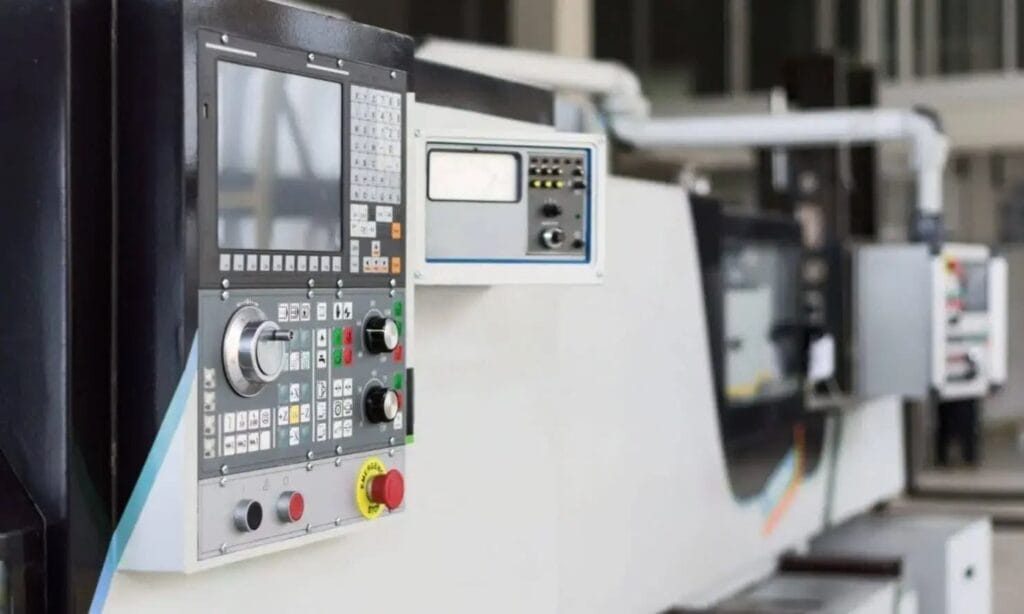

El moldeo por inserción omite todo el proceso de montaje al incrustar componentes de metal o plástico directamente en las piezas moldeadas por inyección mientras se fabrican. Cubrimos toda la gama, desde la fabricación de prototipos hasta la producción de grandes volúmenes, y todo lo que hacemos está avalado por las certificaciones ISO 9001:2015 e ISO 13485:2016. ¿Necesita sobremoldeo, moldeo por inserción o algún trabajo de CNC? Nos encargamos de todo bajo un mismo techo.

- ⬤Servicio

- ⬤Sus datos

- ⬤Enviar

¿Qué es el moldeo por inserción?

El moldeo por inyección de insertos integra componentes preformados (normalmente insertos roscados, casquillos de acero inoxidable o contactos eléctricos de cobre) en conjuntos de piezas de plástico durante el proceso de moldeo para crear componentes unificados. El componente se coloca en la cavidad del molde antes de la inyección de plástico, lo que permite que el material termoplástico fundido fluya alrededor del inserto y encapsule el metal o sustrato para lograr una unión mecánica superior. Este proceso elimina las operaciones de ensamblaje posteriores al moldeo, a la vez que consigue resistencias de retención que superan a los métodos de prensado o termofijado.

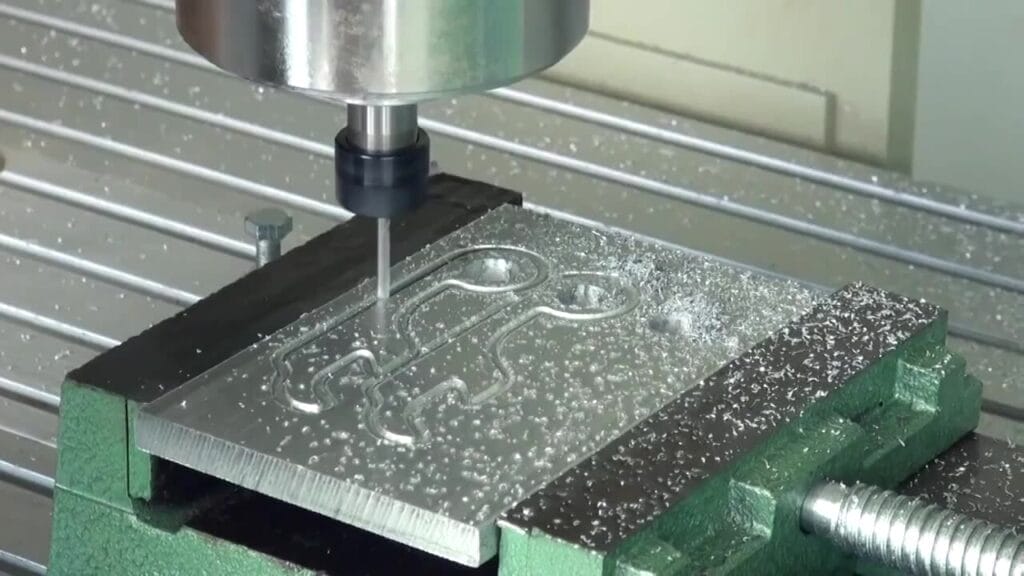

Etapas del proceso de fabricación

El proceso de moldeo sigue cinco fases distintas:

- Colocación del inserto en la cavidad

- Cierre del molde bajo fuerza de cierre

- El material plástico se inyecta a temperatura y presión controladas

- Enfriamiento hasta solidificación

- Expulsión de piezas con inserto fijo

Trabajamos con insertos metálicos roscados de los fabricantes PEM, Dodge y Spirol, junto con componentes de latón, acero inoxidable 316/304, aluminio y cobre diseñados a medida y mecanizados en nuestras instalaciones.

Materiales termoplásticos compatibles

- Policarbonato: Resistencia a los impactos y claridad óptica para productos sanitarios

- Nylon (Poliamida 6, Poliamida 66): Resistencia mecánica y al desgaste

- ABS: Estabilidad dimensional y calidad del acabado superficial

- Polipropileno: Resistencia química y flexibilidad para piezas moldeadas por inyección

- PET: Propiedades de barrera y reciclabilidad

- PEEK: Rendimiento a altas temperaturas, hasta 260 °C, con una durabilidad superior

- LCP: Expansión térmica ultrabaja y resistencia química

| Insertos para moldes de inyección | Aplicaciones de moldeo por inserción | Propiedades clave |

|---|---|---|

| Latón | Refuerzo de roscas, contactos eléctricos | Alta conductividad, resistencia a la corrosión |

| Acero inoxidable | Casquillos, componentes estructurales | Mayor resistencia y durabilidad de las piezas |

| Aluminio | Conjuntos ligeros, disipadores de calor | Reducción de peso, conductividad térmica |

| Cobre | Conectores eléctricos, toma de tierra | Excelente conductividad, ductilidad |

¿Qué capacidades de moldeo por inserción ofrece Yijin Hardware?

Fabricamos piezas moldeadas por inserción en cinco clasificaciones de utillaje, desde utillaje prototipo de clase 105 (menos de 500 ciclos) hasta moldes de producción de clase 101 (más de 1.000.000 de ciclos). Nuestro utillaje para prototipos de aluminio entrega los primeros artículos en un plazo de 7 a 10 días para la validación del diseño con un estricto control de tolerancia de ±0,02 mm a través de tiradas de producción de gran volumen. El soporte de ingeniería incluye la revisión del diseño CAD con la posibilidad de cargar su archivo CAD, el análisis de diseño para la fabricación (DFM), el análisis de elementos finitos (FEA) para la distribución de tensiones y la dinámica de fluidos computacional (CFD) para la optimización del flujo de plástico.

Selección de materiales y certificaciones

A medida selección de materiales plásticos abarca termoplásticos conformes con la FDA para aplicaciones de dispositivos médicos, resina plástica con certificación UL para componentes eléctricos y polímeros de ingeniería que cumplen los requisitos normativos. Mantenemos certificaciones de materiales trazables a los requisitos 21 CFR de la FDA y a las especificaciones de la tarjeta amarilla de UL. La compatibilidad del moldeo por inserción metálica incluye cierres roscados estándar, componentes de latón personalizados, casquillos de acero inoxidable y contactos electrónicos especializados.

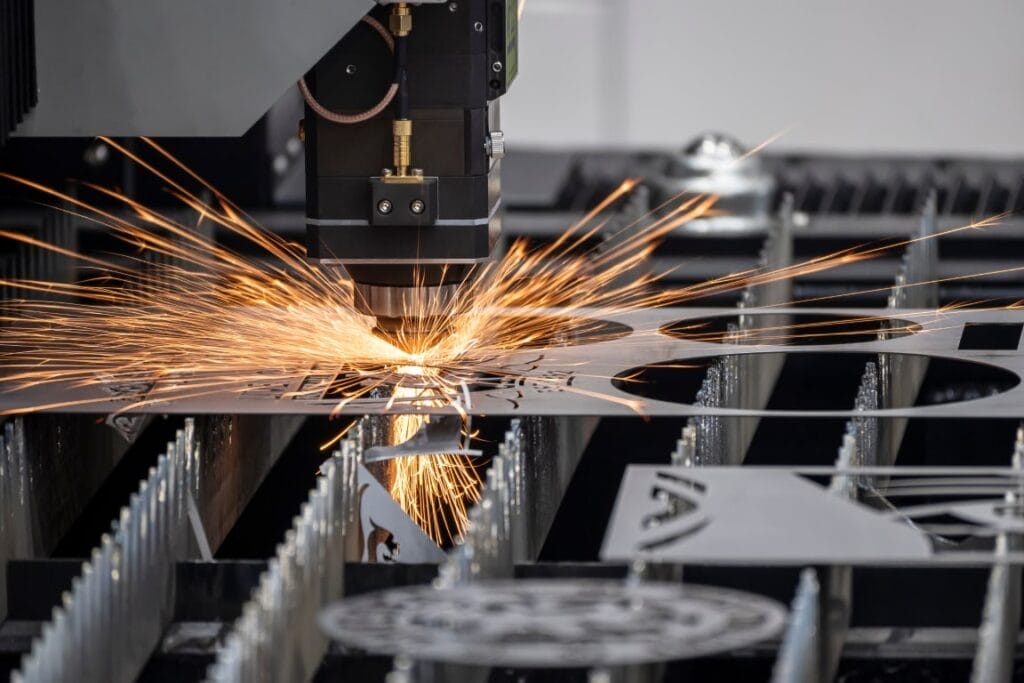

Tecnologías avanzadas de fabricación

- Moldeo de dos disparos: Inyección secuencial de dos materiales diferentes para conjuntos multicomponente

- Montaje en molde (IMA): Montaje de componentes durante el ciclo de moldeo, lo que reduce el tiempo de producción

- Integración de la impresión 3D: Creación de prototipos SLS, SLA y FDM para la validación rápida de diseños

- Moldeo en sala limpia: Entorno con contaminación controlada y producción a la carta

- Inspección visual automatizada: Detección de defectos y verificación dimensional en tiempo real

- Servicios de sobremoldeo: Sobremoldeado de elastómero para proteger los componentes metálicos de vibraciones y golpes

| Clase de molde | Ciclo de vida | Tolerancia | Plazos de entrega | Piezas de producción Utilización |

|---|---|---|---|---|

| Clase 105 | Menos de 500 | ±0,02 mm | 7-10 días | Validación de prototipos |

| Clase 104 | Menos de 100.000 | ±0,02 mm | 10-15 días | Producción de bajo volumen |

| Clase 103 | Menos de 500.000 | ±0,02 mm | 10-15 días | Fabricación de puentes |

| Clase 101 | Más de 1.000.000 | ±0,02 mm | 10-18 días | Grandes series de producción |

¿Qué sectores se benefician de los servicios de moldeo por inserción?

Automoción fabricantes, dispositivo médico y muchas más se benefician enormemente de los servicios de moldeo por inserción.

Aplicaciones específicas del sector

- Electrónica: Conjuntos de disyuntores con contactos de cobre, mecanismos de conmutación con terminales de latón, carcasas de actuadores con blindaje EMI

- Productos de consumo: Carcasas de herramientas eléctricas con refuerzo roscado, equipos recreativos con casquillos de acero, componentes de juegos con fijaciones incrustadas

- Aeroespacial: Conjuntos ligeros que reducen el tamaño y el peso, componentes estructurales con inserciones de aluminio

- Equipos industriales: Componentes de sistemas de climatización con racores de latón, carcasas de maquinaria agrícola, conjuntos de herramientas eléctricas

- Comida y bebida: Piezas del equipo conformes con la FDA con contactos de acero inoxidable que protegen contra la contaminación

¿Qué normas de calidad garantizan la precisión del moldeo por inserción?

La certificación ISO 9001:2015 garantiza la gestión de la calidad en todas nuestras capacidades de moldeo por inyección, desde la inspección del material entrante hasta la verificación dimensional final. La certificación ISO 13485:2016 permite la fabricación de dispositivos médicos con controles de diseño documentados, validación de procesos y protocolos de gestión de riesgos. Las certificaciones de materiales incluyen la aprobación FDA 21 CFR para termoplásticos utilizados en aplicaciones médicas y de contacto con alimentos.

Métodos de control de calidad

La inspección dimensional sigue las normas de tolerancia ANSI B4.1, las especificaciones de dimensionamiento geométrico y tolerancias (GD&T) ASME Y14.5 y los protocolos de ensayo ASTM D638. Aplicamos la metodología Seis Sigma para reducir los defectos y mantener el control estadístico de procesos (SPC) en 1,33 Cpk como mínimo. Las pruebas de retención de insertos validan la resistencia a la extracción con pruebas de estacas para garantizar una encapsulación adecuada alrededor de un inserto.

Inspección y verificación

- Inspección del primer artículo: Verificación dimensional completa con respecto a las especificaciones de tamaño de la pieza

- Supervisión durante el proceso: Sensores de presión de cavidad y verificación de la temperatura del material fundido

- Sistemas de inspección por visión: Detección automatizada que garantiza que los insertos se colocan correctamente antes de la inyección de plástico alrededor

- Trazabilidad de los materiales: Números de lote de resina mediante identificación de serie de piezas moldeadas

| Estándar | Aplicación | Método de verificación |

|---|---|---|

| ISO 9001:2015 | Gestión de la calidad | Auditoría de terceros |

| ISO 13485:2016 | Productos sanitarios | Auditoría reglamentaria |

| ANSI/ASME Y14.5 | Tolerancia dimensional | Inspección MMC |

| ASTM D638 | Propiedades de los materiales | Pruebas de tracción |

¿Cómo optimiza el soporte de ingeniería el diseño del moldeo por inserción?

El análisis de elementos finitos (FEA) simula la distribución de las tensiones alrededor de los insertos incrustados para evitar el agrietamiento plástico bajo carga mecánica o ciclos térmicos. El modelado de dinámica de fluidos computacional (CFD) predice los patrones de flujo del plástico cuando se inyecta en el molde para optimizar la ubicación de la compuerta, eliminar las líneas de soldadura cerca de los insertos y evitar la formación de huecos. El diseño para la revisión de la fabricabilidad identifica posibles defectos, como marcas de hundimiento, alabeo y desplazamiento de insertos, antes de que comience el diseño del utillaje.

Directrices de optimización del diseño

La optimización del grosor de la pared garantiza un flujo uniforme a la vez que mantiene la integridad estructural, normalmente de 1,5 mm a 3,0 mm, dependiendo de los requisitos de diseño del moldeo por inyección y de la geometría de la pieza. El moldeo de insertos permite una incrustación mínima de 2 veces el diámetro del inserto para una retención adecuada. El análisis de la ubicación de la compuerta evita el impacto directo sobre las superficies del inserto, lo que podría provocar un desplazamiento o un encapsulado incompleto.

Análisis de compatibilidad de materiales

El moldeo de insertos debe tener en cuenta el coeficiente de dilatación térmica entre el inserto y el termoplástico para evitar las grietas por tensión. Los insertos de latón con una expansión de 19 × 10-⁶ /°C combinan bien con el nailon a 80 × 10-⁶ /°C, mientras que el acero inoxidable a 17 × 10-⁶ /°C combina bien con el policarbonato a 65 × 10-⁶ /°C. El moldeo por inserción se utiliza con técnicas avanzadas de preformado en las que la selección de materiales proporciona flexibilidad de diseño para geometrías complejas. Ofrecemos modelado CAD con capacidad de presupuesto en línea, análisis de apilamiento de tolerancias e informes de simulación del flujo del molde.

¿Qué proceso de fabricación y plazos requiere el moldeo por inserción?

La fabricación de utillajes para prototipos requiere de 7 a 10 días utilizando moldes de aluminio con especificaciones de Clase 105 adecuados para menos de 500 ciclos de producción. El utillaje de producción tarda entre 10 y 18 días en fabricarse con moldes de acero para herramientas de clase 101 con una vida útil de más de 1.000.000 de ciclos, lo que reduce los costes de moldeo por unidad. El diseño del utillaje incorpora características de localización de insertos que incluyen pasadores, bolsillos o soportes magnéticos que posicionan los componentes con una precisión de ±0,1 mm antes de la inyección de plástico fundido.

Parámetros del ciclo de moldeo por inyección

El proceso de moldeo por inyección comienza con la colocación de los insertos mediante sistemas automatizados de recogida y colocación para volúmenes de producción. El cierre del molde aplica una fuerza de cierre de entre 25 y 850 toneladas, en función del área proyectada de la pieza y de las consideraciones de diseño. La inyección de plástico se produce a temperaturas específicas del material: policarbonato a 290 °C, nailon a 270 °C, ABS a 240 °C, con presiones de inyección que alcanzan de 15.000 psi a 25.000 psi para el llenado completo de la cavidad.

Operaciones secundarias

- Soldadura por ultrasonidos: Cierre hermético para conjuntos multicomponente

- Tampografía: Gráficos de superficie e identificación de productos

- Estampación en caliente: Identificación de marca y elementos decorativos

- Blanqueo: Recorte de precisión de productos moldeados

- Montaje: Integración de varias piezas con manipulación automatizada

- Embalaje: Soluciones de envasado personalizadas con materiales protectores

¿Por qué elegir Yijin Hardware para Insertar Servicios de Moldeo?

Nuestras instalaciones integradas combinan el mecanizado CNC con el moldeo por inserción y los servicios de sobremoldeo, lo que nos permite fabricar inserciones personalizadas de latón, aluminio y acero inoxidable junto con el proceso de moldeo por inyección. Las certificaciones ISO 9001:2015 e ISO 13485:2016 garantizan la gestión de calidad para aplicaciones comerciales y de dispositivos médicos con trazabilidad completa de los materiales. El soporte de ingeniería incluye análisis de tensión FEA, simulación de flujo CFD y optimización DFM antes de que comience la fabricación de la herramienta.

Desde el utillaje prototipo de clase 105, que entrega los primeros artículos en 7 días, hasta los moldes de producción de clase 101, con una vida útil de más de 1.000.000 de ciclos, nos adaptamos a los requisitos del proyecto manteniendo tolerancias de ±0,02 mm. Las operaciones secundarias internas (soldadura ultrasónica, tampografía, estampación en caliente, troquelado y montaje automatizado) eliminan la coordinación con varios proveedores.

Lo que dicen nuestros clientes

Servicios de moldeo por inserción Preguntas frecuentes

El moldeo por inserción coloca componentes preformados en la cavidad del molde antes de la inyección de plástico, creando un proceso de un solo disparo en el que el plástico encapsula la inserción. El sobremoldeo requiere dos operaciones secuenciales: primero se crea un componente de sustrato y después se moldea una segunda capa de material sobre la pieza existente. El moldeo por inserción suele utilizar componentes metálicos, mientras que el sobremoldeo combina dos materiales plásticos o añade capas de elastómero sobre sustratos rígidos.

El moldeo por inyección fuerza el plástico fundido en cavidades de molde cerradas a alta presión para obtener geometrías complejas. El moldeo por soplado infla tubos de plástico calentados dentro de moldes para crear recipientes huecos. El moldeo por compresión coloca el material en cavidades de molde calentadas donde la presión forma la forma final. El moldeo rotacional hace girar polvo de plástico dentro de moldes calentados para recubrir las superficies interiores. El moldeo por transferencia utiliza un émbolo para introducir el material en las cavidades del molde a través de canales para plásticos termoestables.

Los insertos de fundición son componentes metálicos colocados previamente en moldes de arena o moldes permanentes antes de verter el metal fundido. El metal líquido fluye alrededor del inserto y se solidifica, incrustando permanentemente el componente mediante unión metalúrgica o enclavamiento mecánico. Las aplicaciones más comunes incluyen bloques de motor de hierro fundido con camisas de cilindro de acero y carcasas de transmisión de aluminio con casquillos de bronce.

Recursos CNC

Los 10 mejores fabricantes de chapas de latón

La chapa de latón combina propiedades que la hacen valiosa en múltiples industrias y atractiva para usos arquitectónicos y decorativos. Ya sea en

Las 10 mejores empresas de fabricación de chapas metálicas de precisión (Guía completa)

La fabricación de chapa metálica de precisión no es un trabajo de metalistería al uso: se trata de una fabricación con tolerancias que se miden en milésimas de milímetro.

Los 10 mejores fabricantes de cubiertas metálicas que debe conocer

La elección de un fabricante de techos de metal no es algo que usted quiere conseguir mal, su techo es, literalmente, lo que protege todo por debajo de

Empiece hoy mismo. Consiga piezas rápidamente.

Diseño gratuito de piezas mecanizadas para sus proyectos con plazos de entrega rápidos.