Los remaches son fijaciones mecánicas permanentes que se utilizan para unir materiales. Los tipos más comunes son los remaches macizos, ciegos, tubulares, partidos, con resalte, de arrastre, autoperforantes y de bloqueo por fricción. Los remaches se utilizan en múltiples sectores, como la aeronáutica, la automoción, la marroquinería, la electrónica, la madera y el plástico.

Los remaches son habituales en el mecanizado CNC de empresas como Yijin Hardware. Ofrecen una instalación rápida para chapa metálica y eliminan la necesidad de taladros previos, aumentando la eficacia. Cada tipo ofrece distintas ventajas en función del material, la aplicación y la resistencia requerida. Aquí encontrará todo lo que necesita saber sobre los distintos tipos de remaches y sus aplicaciones.

Principales conclusiones

- Los remaches son elementos de fijación permanentes que fijan los materiales mediante la deformación de su cola, creando una unión fuerte, duradera y no desmontable.

- Están disponibles en varios tipos, como macizos, ciegos, tubulares, partidos, con resalte, de arrastre, autoperforantes y de cierre por fricción, para satisfacer las necesidades de aplicaciones específicas de todos los sectores.

- Aunque los remaches ofrecen facilidad de instalación, excelente resistencia a las vibraciones y versatilidad en el diseño, carecen de flexibilidad y pueden causar daños materiales si es necesario realizar ajustes.

¿Qué es un remache?

A remache se conoce como cierre mecánico. Se utiliza para sujetar y conectar dos piezas (o componentes) a través de orificios para que formen un todo. Esta forma de conexión se denomina conexión por remache, o remachado para abreviar. Pertenece a la conexión no desmontable. Si se quieren separar dos piezas que están unidas, hay que romper el remache de las piezas. Los remaches se utilizan para unir una o varias piezas de material. Proporciona una unión duradera y resistente.

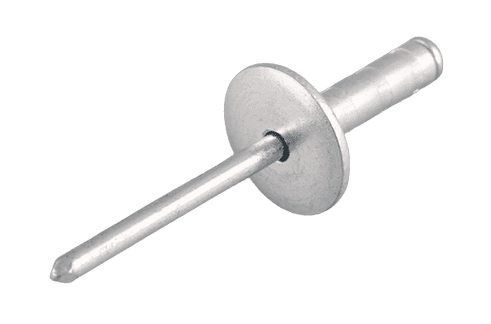

El remache es un tipo de cierre permanente que no se puede quitar ni deshacer. Además de la construcción, automoción, Además de en la industria naval, aeronáutica y aeroespacial, los remaches son útiles en muchos otros sectores. La estructura básica de un remache consta de una cabeza, un cuerpo cilíndrico liso y una cola. La cola se parece más a un alfiler metálico. La cabeza suele ser más grande que el cuerpo. Sujeta el material que se va a unir.

El cuerpo se inserta en un orificio previamente taladrado en el material. A continuación, la cola se deforma o “aplasta” con una herramienta especial para crear una protuberancia que mantenga unido el material. Este proceso de deformación se conoce como “fraguado” del remache.

¿Cuál es la diferencia entre remaches y tornillos?

Los remaches se deforman solos, generalmente, un extremo se agranda, uniendo dos (o más de dos) piezas. Después de remachar, si queremos partir la pieza, debemos romper la tuerca del remache. El tornillo se enrosca en el cuerpo de la pieza a través de la rosca para unir las partes. Por lo tanto, si queremos desmontar la pieza, sólo tenemos que desenroscar el tornillo. El tornillo no se daña y puede utilizarse repetidamente.

En general: Los tornillos son fáciles de ajustar durante el uso y los remaches no son fáciles de ajustar. Los tornillos son fijaciones móviles y los remaches son fijaciones fijas. Remache: En el remachado, las piezas que se remachan se unen por su propia deformación o interferencia. Recomendado: 2023 Los 10 Mejores Fabricantes De Remaches En China

¿Cuál es el principio de funcionamiento de los remaches?

Como hemos mencionado antes, el remache es una herramienta esencial para la industria manufacturera. Existen varias formas de instalar remaches. El método de instalación de remaches depende de las necesidades. Puede taladrarlos, perforarlos o insertarlos en un orificio para construir una unión. En la mayoría de los casos, los remaches se fijan taladrando un agujero. El método específico utilizado para deformar el extremo del remache depende del tipo de remache. Por ejemplo, los remaches macizos requieren el uso de un martillo o martillo neumático para deformar el extremo.

Instalar el remache y deformar el extremo crea una unión firme y segura. La unión es permanente, y necesitas un mecanismo específico para quitar o deshacer la conexión.

Diferentes tipos de remaches

Durante siglos, los remaches se han utilizado para unir materiales en diversas industrias. En la mayoría de los casos, las industrias utilizan remaches para unir dos piezas de material de forma permanente y firme. Existen varios tipos de remaches, cada uno con su propia aplicación y diseño.

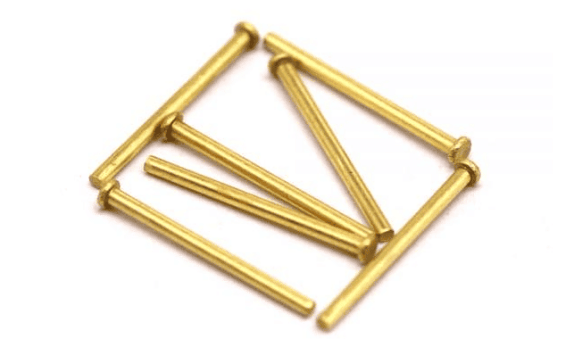

1. Remaches macizos

El primero de nuestra lista de remaches es el remache macizo. Es el tipo de remache más común. Consiste en una pieza de metal que tiene una cabeza en un extremo y un vástago en el otro. Los remaches macizos suelen estar hechos de materiales como acero, aluminio o cobre. Su resistencia y durabilidad los hacen ideales para aplicaciones pesadas. Con una pistola remachadora o un martillo, los vástagos y las cabezas se deforman para formar remaches macizos. Pueden tener cabezas avellanadas de 100 grados o cabezas universales redondas.

Los remaches macizos suelen utilizarse en casos en los que la seguridad y la fiabilidad son fundamentales. Se utilizan principalmente para remachar diversas piezas estructurales finas en vehículos, barcos, construcción, maquinaria, electrónica y otras industrias.

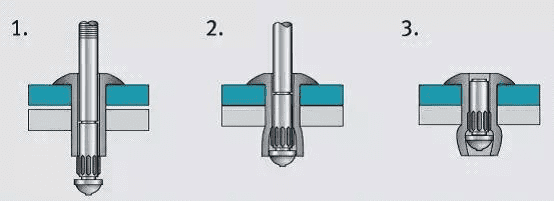

2. Remaches ciegos

Los remaches ciegos, también conocidos como remaches pop, son un tipo popular de remache que se utiliza cuando el acceso a un lado del material es limitado. Constan de un vástago, un cuerpo de remache hueco y una cabeza. El vástago se inserta en el cuerpo hueco del remache y, al tirar de él, el cuerpo se expande. Esto ayuda a crear una unión permanente. Los remaches ciegos se utilizan habitualmente en los sectores de automoción, climatización y chapa metálica.

En 1916, cuando H. V. White, de la British Aircraft Manufacturing Company, obtuvo por primera vez la patente de un remache ciego que se puede remachar por un lado, la gente difícilmente esperaba que este tipo de tornillo remachable fuera a ser tan utilizado hoy en día.

He aquí algunos tipos comunes de remaches ciegos:

Remaches ciegos estándar

Es el remache ciego más básico y consta de vástago, cuerpo hueco y cabeza. En comparación con los remaches ciegos ordinarios, el remache tiene una menor resistencia de remachado y es adecuado para conectar piezas con materiales relativamente blandos.

Remaches ciegos estructurales

Se trata de remaches ciegos de alta resistencia diseñados para aplicaciones pesadas. Tienen un diámetro mayor y paredes más gruesas que los remaches ciegos estándar. Como resultado, pueden soportar mayores cargas y tensiones.

Remaches ciegos Multi-Grip

Su diseño exclusivo las hace compatibles con materiales de diversos grosores. Tienen una gama de longitudes de agarre para crear una unión segura entre materiales que no tienen grosor. Los remaches ciegos multiagarre son habituales en los sectores de automoción, climatización y chapa metálica.

Remaches ciegos pelables

Los remaches ciegos de pelado tienen un vástago especial para pelarse en el lado ciego del material. Esto los hace ideales para su uso en aplicaciones donde una mayor superficie de apoyo.

Remaches ciegos ranurados

Los remaches ciegos ranurados tienen ranuras en el vástago. Esto permite al remache crear un agarre más fuerte en el material. Suelen utilizarse para unir plásticos o superficies metálicas lisas propensas al deslizamiento. Los tipos de remaches ciegos pueden mostrar sus ventajas únicas en un espacio relativamente pequeño o en un entorno en el que no hay pistola remachadora o no se puede utilizar una pistola remachadora.

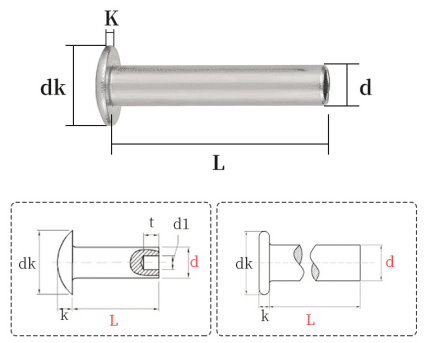

3. Remaches tubulares

Básicamente, los remaches tubulares constan de un vástago, una cabeza y un tubo hueco. Los remaches tubulares de latón, cobre o aluminio se utilizan en la industria del cuero. También se suelen utilizar en dispositivos y componentes eléctricos. Los remaches tubulares vienen en varios tipos, incluyendo:

Remaches tubulares macizos

Formados por un tubo hueco con un extremo macizo, son los remaches tubulares más básicos.

Remaches semitubulares

Estos remaches se utilizan habitualmente cuando deben retirarse con facilidad.

Remaches tubulares partidos

Estos remaches tienen una hendidura en el tubo que les permite expandirse y agarrar los materiales unidos. Suelen utilizarse para unir materiales relativamente finos.

Remaches tubulares de hombro

Sus cabezas y vástagos anchos crean un resalte que impide que el remache atraviese el material de unión. Suelen requerir uniones fuertes y permanentes.

Remaches tubulares moleteados

Los ejes moleteados proporcionan un agarre adicional y evitan que el remache gire una vez instalado. Estos tipos de remaches son buenos para materiales lisos y resbaladizos.

Remaches tubulares completos

En comparación con los remaches de medio vástago, la mayor característica de los remaches de vástago completo es que los orificios deben perforarse a mayor profundidad para que funcionen. Penetran más fácilmente en materiales más blandos, como plásticos y tejidos.

Remaches tubulares avellanados

Estos remaches tienen una cabeza avellanada que queda al ras de la superficie del material que se va a unir. Los remaches son ideales para aplicaciones que requieren un acabado liso y al ras a menudo los utilizan.

4. Remaches partidos

Los remaches partidos (o bifurcados) son ideales para unir materiales más blandos. Este tipo de remache está partido en el extremo del vástago, fabricado en latón, cobre o acero. Se utilizan para fabricar artículos de cuero, flejes de mano, productos de plástico, etc.

Los remaches bifurcados se utilizan principalmente en el sector de las reformas domésticas, por lo que también se denominan remaches bifurcados. Son la mejor opción para unir artículos de cuero, plásticos y madera.

Además, los remaches partidos son muy populares para las reparaciones domésticas. Estos remaches tienen el cuerpo partido o serrado y no son aconsejables para aplicaciones extremas o críticas.

5. Remaches de hombro

¿Son adecuados los remaches para un ajuste firme y una unión fuerte? Los remaches también se conocen como tornillos de hombro y constan de una cabeza, un vástago y un hombro. Se suelen utilizar en las industrias aeroespacial, del automóvil y de la construcción. Los remaches son de acero o latón.

6. Remaches de arrastre

Los remaches de arrastre, también conocidos como remaches rápidos, permiten una instalación rápida y sencilla. Cada uno consta de una cabeza, un vástago y un vástago. El vástago se inserta en el vástago y se introduce en el material. Después, el vástago se expande y crea una unión permanente. Sin embargo, es importante tener en cuenta que los remaches de vástago tienen menos fuerza de sujeción que muchos otros tipos de remaches. Los remaches de arrastre se utilizan habitualmente en los sectores de la automoción, la climatización y la chapa metálica.

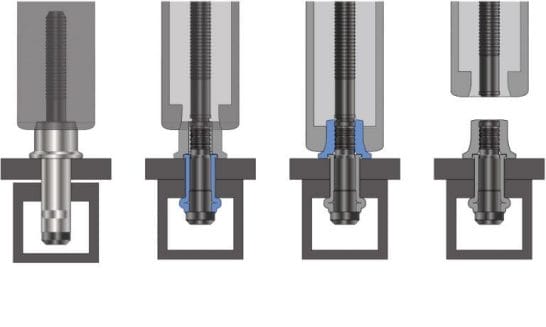

7. Remaches autoperforantes

Los usuarios no necesitan taladrar ni perforar agujeros para utilizar este tipo de remaches. Esta categoría de remaches no requiere la necesidad de taladrar o perforar agujeros antes de su uso. Los extremos del remache presentan un taladro biselado o un punzón biselado para perforar los componentes. Los remaches autoperforantes (SPR) son adecuados para su uso en aplicaciones de alta tensión. Los SPR pueden unir materiales distintos difíciles de soldar, como el aluminio y el acero. La industria manufacturera puede automatizar el proceso de remachado y aumentar la producción. Esto ayuda a mantener la calidad constante de los productos.

8. Remaches de bloqueo por fricción

Los remaches de bloqueo por fricción son similares a los pernos expansibles. También se conocen como remaches de bloqueo de interferencia o remaches de bloqueo Huck. La mayoría de estos remaches se fabrican en forma de cúpula o avellanados. Los remaches tienen un vástago cónico y un collar que se tira hacia arriba contra los materiales. Al sujetar los materiales entre sí, garantizan una unión fuerte y permanente. Son ideales para unir materiales de distintos grosores.

Los remaches de cierre por fricción son fáciles de instalar con herramientas de remachado estándar. Pueden utilizarse para unir metales, plásticos y materiales compuestos. Aun así, los remaches no resisten bien las altas temperaturas.

El área de uso del remache en diferentes industrias

Construcción e infraestructuras

La industria de la construcción utiliza habitualmente remaches para unir vigas estructurales de acero y otros componentes. También se utilizan en proyectos de infraestructuras como puentes, presas y túneles. Estas aplicaciones se benefician de la gran resistencia y durabilidad de los remaches.

Industria del automóvil

Un remache es un elemento de fijación que une componentes como paneles de carrocería, componentes de chasis y otras piezas en la industria del automóvil. Resulta especialmente útil para unir materiales distintos, como el aluminio y el acero. Las aplicaciones de alto esfuerzo se benefician de la resistencia de los remaches a las vibraciones y la fatiga.

Industria aeroespacial

Remaches en aviones: Al ser un vehículo común, la robustez de los aviones es una prueba importante de seguridad. Los materiales utilizados en los aviones son fuertes, duraderos y resistentes a la corrosión, y los buenos materiales requieren buenas herramientas para mantenerlos unidos. En la actualidad, el remachado, la soldadura y los pernos cumplen básicamente los requisitos del ensamblaje de piezas de aviones.

Por su ligereza, los remaches son ideales para aplicaciones aeroespaciales que requieren reducción de peso. Además, su flexibilidad y resistencia los hacen seguros para distintas aplicaciones. Se utilizan en aviones para unir alas, fuselajes y trenes de aterrizaje.

Industria eléctrica y electrónica

La industria eléctrica y electrónica utiliza remaches para unir placas de circuitos, terminales de baterías y contactos eléctricos. Proporcionan uniones resistentes a altas corrientes y temperaturas.

Industria naval

Los barcos, por ejemplo, utilizan remaches para unir el casco, la cubierta y el armazón. Los remaches son ideales para aplicaciones marinas por su gran resistencia a la corrosión.

Industria del mueble

Los remaches también se utilizan en la industria del mueble. Pueden unir componentes de muebles como armazones, patas y brazos. Para que las personas puedan sentarse o apoyarse en ellos, garantizan una unión fuerte y duradera que pueda soportar su peso.

Industria del equipamiento deportivo

Los remaches se utilizan en la industria del equipamiento deportivo para unir componentes como cuadros de bicicleta, fijaciones de esquí y monopatines. La gran resistencia y durabilidad de los remaches los hacen ideales para estas aplicaciones.

¿De qué están hechos los remaches?

Los remaches pueden ser de aluminio, hierro, acero inoxidable, cobre y otros materiales, cada uno con sus propias ventajas e inconvenientes. Los remaches de aluminio tienen baja densidad y son ligeros, pero la exposición prolongada del aluminio al aire húmedo produce óxido de aluminio blanco. Los remaches de cobre son blandos y dúctiles, pero no tan resistentes como los de acero inoxidable y se oxidan con facilidad.

Los remaches de hierro tienen una gran fuerza de tracción, pero se oxidan con facilidad. El acero tiene propiedades de bajo contenido en carbono, y puede utilizarse para enganchar piezas bien después de convertirlo en remaches. Más concretamente, el remache se perfora en una máquina de estampación en frío con materiales como aluminio, acero inoxidable, hierro, latón y cobre rojo. Para evitar la corrosión y la oxidación, las tuercas remachables suelen recibir un tratamiento superficial. Los métodos habituales de tratamiento superficial son el niquelado, el cincado, el cromado y la pintura.

Ventajas del uso de remaches

El principal objetivo del uso de remaches es garantizar uniones duraderas. Garantiza una conexión fiable entre dos piezas o materiales. Es muy útil para el consumo, el transporte y la fabricación. Conozcamos las ventajas de utilizar remaches.

Ofrecer un vínculo permanente

Una ventaja clave de los remaches es que crean una conexión permanente. Son ideales para aplicaciones que no requieren desmontajes, como la construcción aeronáutica o naval. Una vez fijado, el remache crea una unión fuerte y segura que no se desprende.

Fácil proceso de instalación

El proceso de instalación de un remache es muy sencillo. Todo lo que se necesita es un agujero previamente taladrado en el material que se va a unir y una pistola remachadora para colocar el remache. Esto los convierte en una solución rentable y eficaz para unir materiales. Además, no se necesita una pericia extrema para hacer el trabajo.

Articulación duradera

Los remaches también ofrecen una excelente resistencia a las vibraciones y otras fuerzas externas. Una vez fraguado, el remache se expande y crea un sello hermético y seguro. Esto garantiza que la unión se mantenga fuerte y estable. Las vibraciones, los golpes y otras fuerzas externas no afectarán a la unión. Puede utilizar remaches en aplicaciones en las que el acceso a la parte posterior del material es limitado. Los remaches ciegos son ideales cuando no se puede acceder a la parte posterior del material.

Varias opciones disponibles

Hay remaches de distintos tamaños y materiales. Por eso se pueden utilizar en una gran variedad de proyectos. Pueden ser de acero, aluminio, latón y cobre. Esto garantiza una mayor versatilidad y flexibilidad a la hora de elegir el adecuado.

Desventajas del uso de remaches

Flexibilidad limitada

Una vez instalado un remache, es difícil retirarlo o ajustarlo. Esta falta de flexibilidad puede ser una desventaja a la hora de reparar los materiales de prejunta.

Daños materiales

En la mayoría de los casos, hay que crear una junta agujereada en los materiales utilizando remaches. Esto puede dañar los materiales y debilitar la estructura general.

Corrosión

Varios tipos de remaches son resistentes a la corrosión, pero otros pueden oxidarse o corroerse con el tiempo. Esto debilita la unión y puede hacer que fallen los materiales unidos. Además, no garantiza una unión hermética y a prueba de fugas.

Preparación de la superficie

Hay que preparar la propiedad del material antes de utilizar remaches. Esto puede requerir tiempo y esfuerzo adicionales en comparación con otros métodos de fijación como tornillos o pernos.

Ruido y vibraciones

La vibración o el movimiento pueden hacer que los remaches hagan ruido en algunas aplicaciones.

Coste

Los remaches pueden ser más caros que los tornillos o pernos. El remachado requiere más tiempo y mano de obra que la soldadura. Además, los costes de mano de obra de las uniones remachadas son relativamente altos.

Preguntas frecuentes sobre los tipos de remaches

¿Cuáles son los tipos de remaches más comunes?

Los remaches macizos, ciegos, tubulares y de perforación metálica (incluidos los remaches partidos) son los más comunes. Cada tipo tiene una función específica: los remaches macizos ofrecen una gran resistencia, los remaches ciegos permiten la instalación por una sola cara, los remaches tubulares son ligeros y los remaches con perforación metálica son ideales para materiales finos.

¿De qué material se fabrican los remaches?

Los remaches se fabrican normalmente con acero, cobre, latón, aluminio y acero inoxidable, y cada material se elige en función de su solidez, resistencia a la corrosión y necesidades de aplicación. Por ejemplo, los remaches de aluminio son ligeros y resistentes a la oxidación, mientras que los remaches de acero inoxidable ofrecen mayor resistencia y durabilidad en entornos difíciles.

¿Cómo se llama una remachadora?

Una herramienta de remachado es una pistola remachadora, también conocida como martillo remachador o martillo neumático. Las pistolas remachadoras existen en versiones manuales, eléctricas y neumáticas, siendo las neumáticas las más eficientes para aplicaciones de gran volumen.

¿Por qué utilizar remaches en lugar de soldadura?

A diferencia de la soldadura, el remachado crea una unión que puede flexionarse ligeramente, lo que la hace más resistente a las vibraciones y la fatiga. El remachado también es más rápido, no requiere formación especializada y permite unir materiales distintos sin distorsión por calor ni debilitamiento estructural.

¿Es mejor un remache que un tornillo?

Los remaches son más duraderos que los tornillos, ya que garantizan una unión duradera que no se afloja con el tiempo. A diferencia de los tornillos, los remaches distribuyen la carga uniformemente y resisten las fuerzas de cizallamiento, por lo que son ideales para aplicaciones aeronáuticas, automovilísticas y estructurales.

¿Cuál es el mejor tipo de remache?

El mejor tipo de remache depende del material del proyecto, los requisitos de carga y la accesibilidad. Por ejemplo, los remaches macizos son los más resistentes para aplicaciones pesadas, mientras que los remaches ciegos son mejores para situaciones en las que el acceso está limitado a un lado del material.