Los componentes roscados tienen especificaciones precisas para la integridad y el rendimiento del montaje. Hemos elaborado esta tabla de tamaños de rosca para ayudar a ingenieros, diseñadores y especialistas en adquisiciones. Ahora será mucho más fácil comprender las normas, especificaciones y criterios de selección de las roscas. Conocer las especificaciones de las roscas es realmente importante para garantizar la compatibilidad de las piezas. Esto evita que el elemento de fijación ceda y optimiza el rendimiento en cualquier proyecto de diseño.

Principales conclusiones

- Las normas de rosca varían según la región: las roscas métricas ISO están normalizadas en todo el mundo, mientras que las roscas unificadas son populares en Norteamérica.

- Los ingenieros deben especificar el tipo de rosca en función de los requisitos de la aplicación, las propiedades del material y las condiciones ambientales.

- Las roscas gruesas proporcionan un montaje más rápido y una mayor resistencia a la rosca cruzada, mientras que las roscas finas ofrecen una mayor resistencia a la tracción y precisión de ajuste.

- La clase de rosca/ajuste (tolerancia) influye directamente en las características de montaje y el rendimiento a largo plazo.

- Las roscas especializadas, como las ACME (ángulo de 29°) y las especificaciones de la tabla de tamaños de roscas para tuberías NPT, sirven para aplicaciones específicas que los diseños de roscas estándar no pueden realizar adecuadamente.

¿Qué son las tablas de tamaños de rosca y por qué son esenciales para el mecanizado CNC?

Las tablas de tamaños de roscas son guías de referencia normalizadas que documentan las especificaciones precisas de las fijaciones roscadas en diferentes sistemas de medición. Estas tablas son fundamentales para las operaciones de mecanizado CNC, ya que garantizan la compatibilidad adecuada de las roscas, evitan fallos en los componentes y mantienen los estándares de calidad de fabricación. La precisión de las especificaciones de las roscas repercute directamente en la integridad estructural, la eficacia del montaje y el rendimiento a largo plazo de las piezas mecanizadas.

En Yijin Hardware, nuestros Servicios de mecanizado CNC China confían en sus amplios conocimientos sobre roscas para fabricar componentes de precisión con tamaños de rosca exactos que cumplen las normas internacionales.

¿Cuáles son los principales tipos de normas de rosca utilizados en el mundo?

Las principales normas de roscas utilizadas en todo el mundo incluyen las roscas métricas ISO, la Norma Unificada de Roscas (UTS), la Norma Británica Whitworth (BSW) y normas especializadas como las especificaciones de la tabla de tamaños de roscas ACME y NPT. Las especificaciones de roscas métricas ISO dominan la fabricación mundial con aproximadamente 70% de cuota de mercado y están controladas por las normas ISO 68-1, 261 y 724. La Norma Unificada de Roscas (UTS) se utiliza predominantemente en Estados Unidos y Canadá, mientras que BSW fue el primer sistema de roscas estandarizado desarrollado en 1841 por Sir Joseph Whitworth.

Según ISO, El diámetro de un tornillo puede modelarse como una distribución normal con una media de 15 mm y una desviación estándar de 0,1 mm. Esto significa que la mayoría de los pernos producidos tendrán diámetros cercanos a 15 mm, con solo pequeñas variaciones en torno a este valor (según ISO 3534-2:2006).

Estas normas difieren principalmente en el ángulo de la rosca, los sistemas de medición del paso y las especificaciones dimensionales para servir a diversas aplicaciones industriales.

| Rosca estándar | Ángulo de rosca | Ejemplo de designación | Uso principal |

|---|---|---|---|

| ISO métrico | 60° | M10×1.5 | Fabricación general |

| Unificado (UTS) | 60° | 1/4″-20 UNC | Pernos y tornillos |

| Whitworth (BSW) | 55° | 1/2″ BSW | Componentes del gasoducto |

| ACME | 29° | 1″-5 ACME | Control de movimiento, tomas |

¿Cómo funcionan las normas de roscas métricas?

Las normas de roscas métricas utilizan la designación “M” seguida del diámetro nominal en milímetros y el paso en milímetros. M10×1,5 indica una rosca métrica con un diámetro mayor de 10 mm y un paso de 1,5 mm entre las crestas de la rosca. Las roscas métricas presentan un ángulo de rosca simétrico de 60° y una profundidad de rosca de 0,614 × paso, siendo las roscas gruesas la especificación por defecto cuando no se indica el paso.

Estas especificaciones normalizadas garantizan la compatibilidad mundial y se definen en las normas ISO 68-1, 261 y 724, lo que las convierte en el sistema de roscas más utilizado en la fabricación en todo el mundo.

¿Cuáles son los parámetros dimensionales críticos de las roscas métricas?

Los parámetros dimensionales críticos de las roscas métricas son el diámetro mayor, el diámetro menor, el diámetro de paso y el paso de rosca. El diámetro mayor representa el diámetro más grande de una rosca exterior, medido a través de las crestas de la rosca. El diámetro menor es el diámetro más pequeño, medido en las raíces de la rosca. El diámetro de paso es el diámetro medio teórico cuando la anchura de la rosca es igual a la anchura de la ranura.

Estos parámetros deben fabricarse dentro de unos márgenes de tolerancia específicos para garantizar el correcto acoplamiento de la rosca y el rendimiento funcional.

Tabla de tamaños de rosca métrica

| Talla | Pitch | Diámetro mayor | Paso Diámetro | Diámetro menor | |||

|---|---|---|---|---|---|---|---|

| Max | Min | Max | Min | Max | Min | ||

| M1.6×0.3 | 0.3 | 1.582 | 1.507 | 1.387 | 1.342 | 1.257 | 1.157 |

| M1.8×0.2 | 0.2 | 1.783 | 1.727 | 1.653 | 1.603 | 1.566 | 1.480 |

| M2×0.4 | 0.4 | 1.981 | 1.886 | 1.721 | 1.654 | 1.548 | 1.408 |

| M2.5×0.45 | 0.45 | 2.480 | 2.380 | 2.188 | 2.117 | 1.999 | 1.840 |

| M3×0.5 | 0.5 | 2.980 | 2.874 | 2.655 | 2.580 | 2.439 | 2.272 |

| M3.5×0.6 | 0.6 | 3.479 | 3.354 | 3.089 | 3.004 | 2.829 | 2.635 |

| M4×0.7 | 0.7 | 3.978 | 3.838 | 3.523 | 3.433 | 3.220 | 3.002 |

| M5×0.8 | 0.8 | 4.976 | 4.826 | 4.456 | 4.361 | 4.110 | 3.869 |

| M6×1 | 1 | 5.974 | 5.794 | 5.324 | 5.212 | 4.891 | 4.596 |

| M6×0.75 | 0.75 | 5.978 | 5.838 | 5.491 | 5.391 | 5.156 | 4.929 |

| M7×1 | 1 | 6.974 | 6.794 | 6.324 | 6.212 | 5.891 | 5.596 |

| M8×1 | 1 | 7.974 | 7.794 | 7.324 | 7.212 | 6.891 | 6.596 |

| M9×1 | 1 | 8.974 | 8.794 | 8.324 | 8.212 | 7.891 | 7.596 |

| M10×1 | 1 | 9.974 | 9.794 | 9.324 | 9.212 | 8.891 | 8.596 |

| M11×1 | 1 | 10.974 | 10.794 | 10.324 | 10.212 | 9.891 | 9.596 |

| M12×1 | 1 | 11.974 | 11.794 | 11.324 | 11.206 | 10.891 | 10.590 |

| M14×1 | 1 | 13.974 | 13.794 | 13.324 | 13.206 | 12.891 | 12.590 |

| M15×1 | 1 | 14.974 | 14.794 | 14.324 | 14.206 | 13.891 | 13.590 |

| M16×1 | 1 | 15.974 | 15.794 | 15.324 | 15.206 | 14.891 | 14.590 |

| M17×1 | 1 | 16.974 | 16.794 | 16.324 | 16.206 | 15.891 | 15.590 |

| M18×2 | 2 | 17.962 | 17.682 | 16.663 | 16.503 | 15.797 | 15.271 |

| M18×1.5 | 1.5 | 17.968 | 17.732 | 16.994 | 16.854 | 16.344 | 15.930 |

| M18×1 | 1 | 17.974 | 17.794 | 17.324 | 17.206 | 16.891 | 16.590 |

| M18×0.5 | 0.5 | 17.980 | 17.874 | 17.655 | 17.565 | 17.439 | 17.257 |

¿Cuál es la diferencia entre las roscas métricas gruesa y fina?

Las roscas métricas gruesas tienen un paso mayor que las roscas finas del mismo diámetro, lo que las convierte en la opción por defecto para aplicaciones generales. Las roscas gruesas (como M10×1,5) proporcionan un montaje más rápido, una mayor resistencia a las roscas cruzadas y un rendimiento superior en aplicaciones más blandas. materiales debido a su mayor profundidad de roscado. Las roscas finas (como M10×1,25) presentan una menor distancia entre roscas, lo que ofrece mayor resistencia a la tracción, mejor precisión de ajuste y mayor resistencia a las vibraciones.

La elección entre los tipos de rosca gruesa y fina depende de los requisitos específicos de la aplicación, prefiriéndose normalmente las roscas finas para aplicaciones de precisión y entornos de alta tensión.

¿Qué son las normas de hilo unificado (UTS)?

Las normas de roscas unificadas (UTS) son el sistema de roscas predominante en Estados Unidos y Canadá, controlado por la norma ASME/ANSI B1.1. Estas especificaciones de rosca de tornillo presentan un ángulo de rosca de 60° (igual que el sistema métrico), pero utilizan medidas basadas en pulgadas con el número de roscas especificado como número de roscas por pulgada (TPI). Las principales variantes de UTS son Unified National Coarse (UNC) y Unified National Fine (UNF), con designaciones como 1/4″-20 UNC, que indica un diámetro de 1/4 de pulgada con 20 roscas por pulgada.

Las roscas UTS se desarrollaron como un compromiso para unificar las normas estadounidenses, británicas y canadienses, y siguen siendo el principal sistema para las especificaciones de la tabla de tamaños de roscas de pernos en Norteamérica.

¿Cómo se comparan las roscas UNC y UNF?

Las roscas UNC (Unified National Coarse) tienen menos roscas por pulgada que las roscas UNF del mismo diámetro, lo que las hace ideales para aplicaciones de uso general. Las roscas UNC permiten un ensamblaje más rápido, resisten mejor el roscado cruzado y admiten chapados y revestimientos más gruesos gracias a sus mayores márgenes de rosca. Las roscas UNF (Unified National Fine) ofrecen una mayor resistencia a la tracción debido a su mayor área de tensión y una mayor resistencia al cizallamiento por su mayor diámetro menor.

Las roscas finas también requieren menos par de apriete para desarrollar precargas de tornillo equivalentes y tienen menos tendencia a aflojarse debido a su menor inclinación de rosca, lo que las hace preferibles para aplicaciones de precisión que requieren una gran resistencia del tornillo.

Diámetro/paso de roscas gruesas métricas de uso común

| Tamaño nominal | Hilo por pulgada | Diámetro mayor | Paso Diámetro | Diámetro menor |

|---|---|---|---|---|

| #1 | 64 | 0.073 | 0.063 | 0.056 |

| #2 | 56 | 0.086 | 0.074 | 0.067 |

| #3 | 48 | 0.099 | 0.086 | 0.076 |

| #4 | 40 | 0.112 | 0.096 | 0.085 |

| #5 | 40 | 0.125 | 0.109 | 0.098 |

| #6 | 32 | 0.138 | 0.118 | 0.104 |

| #8 | 32 | 0.164 | 0.144 | 0.130 |

| #10 | 24 | 0.190 | 0.163 | 0.145 |

| #12 | 24 | 0.216 | 0.189 | 0.171 |

| 1/4 | 20 | 0.250 | 0.218 | 0.196 |

| 5/16 | 18 | 0.313 | 0.276 | 0.252 |

| 3/8 | 16 | 0.375 | 0.334 | 0.307 |

| 7/16 | 14 | 0.438 | 0.391 | 0.360 |

| 1/2 | 13 | 0.500 | 0.450 | 0.417 |

| 9/16 | 12 | 0.563 | 0.508 | 0.472 |

| 5/8 | 11 | 0.625 | 0.566 | 0.527 |

| 3/4 | 10 | 0.750 | 0.685 | 0.642 |

| 7/8 | 9 | 0.875 | 0.803 | 0.755 |

| 1 | 8 | 1.000 | 0.919 | 0.865 |

| 1 1/8 | 7 | 1.125 | 1.032 | 0.941 |

| 1 1/4 | 7 | 1.250 | 1.157 | 1.095 |

| 1 3/8 | 6 | 1.375 | 1.267 | 1.195 |

| 1 1/2 | 6 | 1.500 | 1.392 | 1.320 |

| 1 3/4 | 5 | 1.750 | 1.620 | 1.534 |

| 2 | 4 1/2 | 2.000 | 1.856 | 1.759 |

| 2 1/4 | 4 1/2 | 2.250 | 2.106 | 2.009 |

| 2 1/2 | 4 | 2.500 | 2.338 | 2.229 |

| 2 3/4 | 4 | 2.750 | 2.588 | 2.479 |

| 3 | 4 | 3.000 | 2.838 | 2.729 |

| 3 1/4 | 4 | 3.250 | 3.088 | 2.979 |

| 3 1/2 | 4 | 3.500 | 3.338 | 3.229 |

| 3 3/4 | 4 | 3.750 | 3.588 | 3.479 |

| 4 | 4 | 4.000 | 3.838 | 3.729 |

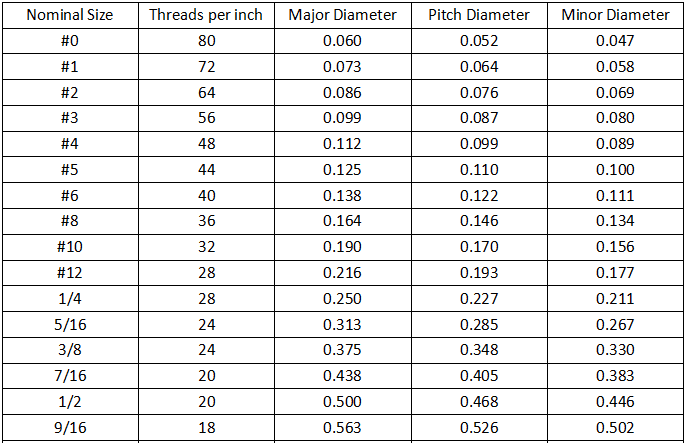

Diámetro/paso de las roscas métricas de paso fino más comunes

| Tamaño nominal | Hilos por pulgada | Diámetro mayor | Paso Diámetro | Diámetro menor |

|---|---|---|---|---|

| #0 | 80 | 0.060 | 0.052 | 0.047 |

| #1 | 72 | 0.073 | 0.064 | 0.058 |

| #2 | 64 | 0.086 | 0.076 | 0.069 |

| #3 | 56 | 0.099 | 0.087 | 0.080 |

| #4 | 48 | 0.112 | 0.099 | 0.089 |

| #5 | 44 | 0.125 | 0.110 | 0.100 |

| #6 | 40 | 0.138 | 0.122 | 0.111 |

| #8 | 36 | 0.164 | 0.146 | 0.134 |

| #10 | 32 | 0.190 | 0.170 | 0.156 |

| #12 | 28 | 0.216 | 0.193 | 0.177 |

| 1/4 | 28 | 0.250 | 0.227 | 0.211 |

| 5/16 | 24 | 0.313 | 0.285 | 0.267 |

| 3/8 | 24 | 0.375 | 0.348 | 0.330 |

| 7/16 | 20 | 0.438 | 0.405 | 0.383 |

| 1/2 | 20 | 0.500 | 0.468 | 0.446 |

| 9/16 | 18 | 0.563 | 0.526 | 0.502 |

| 5/8 | 18 | 0.625 | 0.589 | 0.565 |

| 3/4 | 16 | 0.750 | 0.709 | 0.682 |

| 7/8 | 14 | 0.875 | 0.829 | 0.798 |

| 1 | 14 | 1.000 | 0.946 | 0.903 |

| 1 1/8 | 12 | 1.125 | 1.071 | 1.035 |

| 1 1/4 | 12 | 1.250 | 1.196 | 1.160 |

| 1 3/8 | 12 | 1.375 | 1.321 | 1.285 |

| 1 1/2 | 12 | 1.500 | 1.446 | 1.410 |

¿Qué son las clases de hilos y cómo afectan al rendimiento?

Las clases de roscas definen el intervalo de tolerancia aceptable y el ajuste entre las roscas de acoplamiento, lo que influye directamente en las características y el rendimiento del ensamblaje. En el sistema UTS, existen tres designaciones de clase principales: Clase 1 (ajuste holgado), Clase 2 (ajuste medio) y Clase 3 (ajuste apretado), con sufijos “A” para roscas exteriores y “B” para roscas interiores. Las roscas de clase 2 (2A/2B) representan el ajuste de rosca óptimo para casi 90% de fijaciones comerciales e industriales debido a su equilibrada relación coste/rendimiento.

La selección de la clase de rosca influye significativamente en la facilidad de montaje, los costes de fabricación y la capacidad de soportar condiciones adversas como la contaminación o la corrosión.

| Clase de hilo | Tipo de tolerancia | Aplicaciones primarias | Consideraciones sobre la fabricación |

|---|---|---|---|

| 1A/1B | Extremadamente flojo | Montaje rápido, reparaciones sobre el terreno | Precisión mínima requerida |

| 2A/2B | Comercial estándar | Aplicaciones generales | Equilibrio coste/rendimiento |

| 3A/3B | Ajuste de precisión | Sistemas críticos de seguridad, aeroespacial | Requiere mecanizado de alta precisión |

¿Cómo identificar correctamente los hilos?

La identificación de roscas requiere la medición de tres parámetros clave: diámetro mayor, paso (o roscas por pulgada) y sistema de rosca. Para las roscas métricas, mida el diámetro exterior en milímetros y cuente la distancia entre las roscas. Para las roscas imperiales, mida el diámetro en pulgadas y cuente el número de crestas de rosca en una longitud de una pulgada para determinar las roscas por pulgada (TPI).

Los calibradores de roscas, los calibres y las referencias de tablas de pasos de roscas proporcionan los métodos de identificación más precisos, siendo los calibradores go/no-go el estándar de la industria para verificar el cumplimiento del diámetro del paso de rosca.

¿Cuáles son los métodos de medición de roscas más fiables?

Los métodos de medición de roscas más fiables son los calibres de anillo para roscas exteriores y los calibres de tapón para roscas interiores. Estos calibres proporcionan una verificación funcional directa de las dimensiones de las roscas y se fabrican siguiendo especificaciones de medición precisas. Para un análisis más detallado, se utiliza un micrómetro para medir con precisión el diámetro de paso de la rosca, mientras que los comparadores ópticos permiten la inspección visual de los perfiles de las roscas.

Para la verificación del mecanizado CNC, las máquinas de medición de coordenadas (MMC) equipadas con software de medición de roscas proporcionan un análisis dimensional completo para garantizar la compatibilidad de todos los parámetros de la rosca.

¿Qué factores deben tenerse en cuenta al seleccionar los tipos de rosca para el mecanizado CNC?

La selección de la rosca debe tener en cuenta los requisitos de la aplicación, las propiedades del material, las condiciones ambientales y los métodos de fabricación. Los factores de aplicación incluyen la dirección de la carga, la exposición a vibraciones y las necesidades de precisión de ajuste. Los factores relacionados con el material influyen en la resistencia de la rosca; los materiales más blandos suelen beneficiarse de las roscas gruesas, mientras que los materiales más duros pueden requerir roscas finas. Las condiciones ambientales, como las fluctuaciones de temperatura y la exposición a la corrosión, influyen en los sistemas de roscas y la elección de materiales.

Para el mecanizado CNC en concreto, tenga en cuenta estos factores adicionales:

- La maquinabilidad del material base afecta a la calidad de la rosca y al desgaste de la herramienta

- Las roscas internas suelen requerir un taladrado previo y pueden necesitar procedimientos de fresado o roscado.

- La profundidad de la rosca afecta al enfoque del mecanizado (consideraciones sobre orificios pasantes frente a orificios ciegos).

- La clase de tolerancia de la rosca determina los requisitos de precisión del mecanizado

- Acabado superficial las especificaciones influyen en los parámetros de mecanizado y la selección de herramientas

¿En qué se diferencian las roscas British Standard de otros sistemas?

Las roscas British Standard Whitworth (BSW) se diferencian de las roscas métricas y unificadas por utilizar un ángulo de rosca de 55° en lugar de 60°, y por presentar raíces y crestas redondeadas. Desarrollada por Sir Joseph Whitworth en 1841, la BSW fue el primer sistema de rosca estandarizado y ofrece una excelente resistencia y agarre gracias a su diseño de perfil. Las roscas BSW se designan por diámetro en pulgadas y roscas por pulgada (por ejemplo, 1/2″ BSW).

Aunque han sido sustituidas en gran medida por las roscas métricas en la mayoría de las aplicaciones, las roscas BSW siguen utilizándose en algunos sistemas heredados y en aplicaciones específicas como los accesorios marinos y para tuberías en Europa, lo que las convierte en un elemento importante para la fabricación de piezas de repuesto.

Yijin Hardware | Su socio en el mecanizado avanzado de roscas

La selección y especificación adecuadas de las roscas son elementos críticos para el éxito del mecanizado CNC y la ingeniería de componentes. Al comprender las diferencias entre normas, clases y aplicaciones de roscas, los ingenieros pueden tomar decisiones informadas que optimicen el rendimiento de los componentes y las características de ensamblaje.

En Yijin Hardware, nuestra experiencia en el mecanizado de roscas abarca las principales normas internacionales, con nuestras capacidades CNC de precisión que garantizan la producción exacta de roscas, independientemente de la complejidad o especificación. Tanto si su proyecto requiere sistemas de roscas métricas, unificadas o especializadas, nuestros conocimientos técnicos y avanzadas capacidades de mecanizado proporcionan componentes roscados que cumplen o superan sus requisitos exactos. Póngase en contacto con nosotros para servicios de mecanizado CNC.

Tabla de tamaños de rosca Preguntas frecuentes

¿Cuándo debe utilizar tipos de rosca especializados como ACME o NPT?

Las roscas ACME deben utilizarse específicamente para aplicaciones de transmisión de potencia y control de movimiento debido a su perfil de rosca trapezoidal de 29° que transfiere la fuerza de forma eficaz y resiste la contaminación. Las roscas National Pipe Thread (NPT) deben utilizarse exclusivamente para conexiones de tuberías que requieran un sellado estanco a la presión, ya que su conicidad de 1:16 crea un ajuste de interferencia al apretar las roscas. Ni las roscas ACME ni las roscas estándar deben sustituir a las NPT en aplicaciones de presión, ya que carecen de la capacidad de sellado necesaria para la contención de fluidos o gases.

¿Cómo influyen los métodos de fabricación de roscas en su rendimiento?

Los métodos de fabricación de roscas influyen significativamente en su rendimiento, siendo los tres principales el corte, el laminado y el rectificado. El corte de roscas produce roscas precisas mediante la eliminación de material, pero puede crear puntos de concentración de tensiones en las raíces de las roscas. El laminado de roscas crea roscas más resistentes mediante el conformado en frío del material, lo que preserva la estructura del grano y endurece la superficie, aumentando la resistencia a la fatiga hasta 30% en comparación con las roscas cortadas.

¿Cuáles son las consideraciones especiales para el mecanizado CNC de roscas en diferentes materiales?

Los distintos materiales requieren métodos de mecanizado CNC específicos para producir roscas de alta calidad. El aluminio permite velocidades de corte rápidas, pero puede requerir lubricante para evitar la acumulación de virutas y el agarrotamiento de la herramienta. El acero inoxidable exige velocidades de corte más lentas, un soporte rígido de la herramienta y un lubricante adecuado para disipar el calor y evitar el endurecimiento por deformación. El titanio requiere herramientas extremadamente rígidas, geometrías especializadas y una presión de corte constante para evitar daños en la rosca.

Volver arriba: Guía completa de tablas de tamaños de roscas: Comprensión de todas las normas y aplicaciones