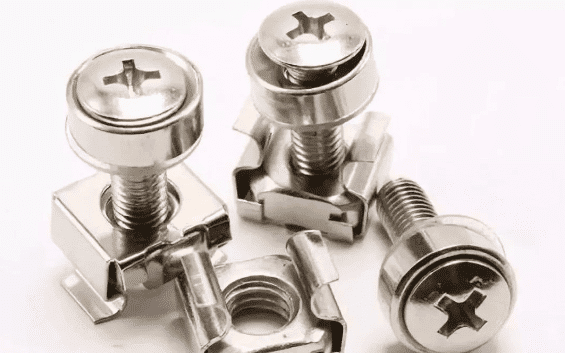

Casi todos los elementos de fijación comerciales están fabricados con acero al carbono y acero aleado y, por lo general, son resistentes a la corrosión. Por tanto, el recubrimiento del tratamiento superficial debe estar firmemente adherido y no desprenderse durante la instalación y el desmontaje. Por otro lado, en el caso de las fijaciones roscadas, se requiere que el recubrimiento sea lo suficientemente fino para que las roscas puedan seguir enroscándose después del chapado. Generalmente, el límite de temperatura del recubrimiento es inferior al del material del elemento de fijación, por lo que también es necesario tener en cuenta los requisitos de temperatura de funcionamiento del elemento de fijación.

El objetivo principal del tratamiento superficial es la estética y la prevención de la corrosión. Dado que la función principal de los elementos de fijación es la sujeción de piezas, el tratamiento superficial tiene un gran impacto en su rendimiento de sujeción. Por lo tanto, a la hora de seleccionar el proceso de tratamiento superficial, se debe tener en cuenta el par de apriete del tornillo y la consistencia de la precarga.

Un diseñador de alto nivel no sólo debe tener en cuenta el diseño estructural y el proceso de fabricación, sino también prestar atención a la fabricabilidad del montaje, e incluso a los requisitos de protección medioambiental y economía. Sobre la base de los factores mencionados, a continuación se presenta una breve introducción a algunos revestimientos de uso común en elementos de fijación para referencia de los profesionales del sector.

Galvanizado eléctrico

El electrogalvanizado es el revestimiento más utilizado para las fijaciones comerciales. Es más barato, tiene mejor aspecto y viene en negro o verde militar. Sin embargo, su rendimiento anti-corrosión en general, su rendimiento anti-corrosión es la más baja en la capa de galvanoplastia de zinc (recubrimiento). Galvanización eléctrica general prueba de niebla salina neutra dentro de 72 horas, también hay un agente de sellado especial, por lo que la prueba de niebla salina neutra durante más de 200 horas, pero el precio es caro, 5 ~ 8 veces mayor que la de galvanización general.

El proceso de electrogalvanización es fácil de producir fragilidad por hidrógeno, por lo que los pernos de grado superior a 10.9 generalmente no utilizan tratamiento de galvanización. Aunque el horno puede ser deshidrogenado después de la galvanoplastia, porque la película de pasivación se destruirá a más de 60℃, la deshidrogenación debe llevarse a cabo antes de la pasivación después de la galvanoplastia. Tales como la mala operatividad, y el alto costo de procesamiento. En realidad, la planta de fabricación general no deshidrogenará activamente, a menos que haya requisitos específicos del cliente.

La consistencia par-precarga de los elementos de fijación electrocincados es pobre e inestable, por lo que generalmente no se utilizan en partes importantes de la conexión. Para mejorar la consistencia par-precarga, también se puede utilizar el método de recubrimiento de material lubricante después del chapado para mejorar y aumentar la consistencia par-precarga. Si desea obtener elementos de fijación de alta calidad con diversos revestimientos, puede explorar tornillos y tuercas en línea para encontrar el que mejor se adapte a sus necesidades.

Fosfatado

Un principio básico de fosfatado es relativamente barato galvanizado, con resistencia a la corrosión que galvanizado pobres. Después de fosfatado debe ser recubierto con aceite, el nivel de su resistencia a la corrosión y el rendimiento del aceite tienen una gran relación. Por ejemplo, después de fosfatado recubierto de aceite antioxidante en general, la prueba de niebla salina neutra es sólo 10 ~ 20 horas. Recubierto con aceite antioxidante de alto grado, puede alcanzar 72~96 horas. Pero su precio es 2~3 veces el del recubrimiento fosfatado general.

Los elementos de fijación suelen utilizar dos tipos de fosfatado: fosfatado de zinc y fosfatado de manganeso. El rendimiento de lubricación del fosfatado de zinc es mejor que el del fosfatado de manganeso, y la resistencia a la corrosión y al desgaste del fosfatado de manganeso son mejores que las del zinc. Se puede utilizar a temperaturas de 225 a 400 grados Fahrenheit (107 a 204 grados Celsius). Especialmente la conexión de algunas piezas importantes. Por ejemplo, tornillos de biela, tuercas, culatas, cojinetes de bancada, tornillos de volante, tornillos de rueda, tuercas, etc.

Los pernos de alta resistencia utilizan el fosfatado, pero también para evitar el problema de la fragilidad por hidrógeno, por lo que en el campo industrial de los pernos de grado 10.9 o superior se utiliza generalmente el tratamiento superficial de fosfatado.

Oxidación (ennegrecimiento)

El ennegrecimiento y aceitado es un revestimiento popular para las fijaciones industriales porque es el más barato y tiene buen aspecto antes de que se acabe el aceite. Como el ennegrecimiento tiene poca protección contra el óxido, se oxida rápidamente sin aceite. Incluso en presencia de aceite, la prueba de niebla salina neutra sólo puede alcanzar las 3 ~ 5 horas.

Cadmiado

La resistencia a la corrosión del revestimiento de cadmio es muy buena, especialmente en la atmósfera marina, la resistencia a la corrosión es mejor que otros tratamientos superficiales. El coste de tratamiento de los líquidos residuales en el proceso de galvanoplastia de cadmio es grande y el coste es alto. El precio es unas 15 ~ 20 veces superior al de la galvanoplastia de cadmio. Por lo tanto, no se utiliza en la industria en general, sólo para algunos entornos específicos. Por ejemplo, los elementos de fijación se utilizan para plataformas de perforación petrolífera y aviones HNA.

Cromado

Niquelado

El niquelado es el proceso de aplicar una capa de níquel sobre un metal o determinados no metales mediante electrólisis o química. El niquelado se divide en niquelado galvánico y niquelado químico.

Se utiliza principalmente como conservante y tiene buena conductividad eléctrica. Como el terminal de plomo de la batería del vehículo, etc.

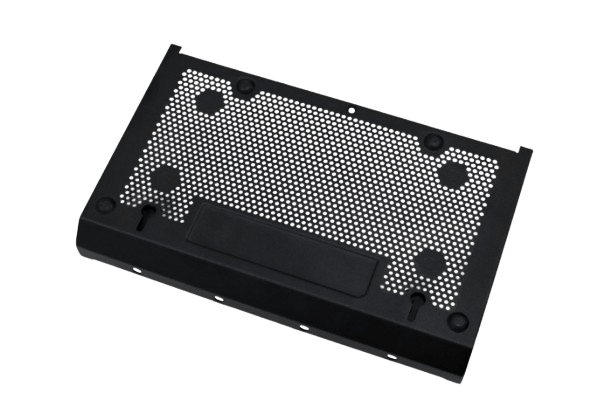

El zinc por inmersión en caliente es un revestimiento de difusión térmica de zinc calentado a líquido. Su espesor de recubrimiento es de 15 ~ 100μm, y no es fácil de controlar, pero buena resistencia a la corrosión se utiliza sobre todo en la ingeniería. Procesamiento de zinc por inmersión en caliente en el proceso de contaminación grave, como residuos de zinc y vapor de zinc.

Debido al grueso revestimiento, es difícil atornillar las roscas internas y externas en los elementos de fijación. Debido a la temperatura de procesamiento de zinc por inmersión en caliente, (340-500C), no se puede utilizar para elementos de fijación de la clase 10.9 y superiores.

Impregnación de zinc

Zincing es un recubrimiento de difusión térmica metalúrgica sólida de polvo de zinc. Su uniformidad es buena, el hilo, y el agujero ciego puede obtener una capa uniforme. El espesor del recubrimiento es de 10 ~ 110μm, y el error puede ser controlado en 10%. Su fuerza de unión y el rendimiento anti-corrosión con el sustrato en el recubrimiento de zinc (electro-galvanizado, zinc por inmersión en caliente, Dacromet ) es el mejor. El proceso de transformación es libre de contaminación y el más respetuoso con el medio ambiente.

Dacromet

DACROMET es la traducción y abreviatura de DACROMET, DACROMET óxido. El revestimiento Zn-cr es un nuevo revestimiento anticorrosivo con polvo de zinc, polvo de aluminio, ácido crómico y agua desionizada como componentes principales.

No hay problemas de fragilización por hidrógeno, y la consistencia par-precarga es buena. De hecho, es el más adecuado para elementos de fijación de alta resistencia con elevados requisitos anticorrosión, independientemente del cromo de valencia y de los problemas de protección medioambiental.