Como líder mundial en el campo de los robots industriales, KUKA se enfrentó a múltiples retos en el desarrollo de piezas de aleación de aluminio de alta resistencia para brazos robóticos, incluido el control de precisión del contorno multisuperficie de ±0,05 mm, el tratamiento de uniformidad de la capa de óxido duro de 25-50μm y 5.000 piezas desde la prueba hasta la producción en serie en 3 meses.

YIJIN Hardware completó el proceso, desde el pedido hasta la entrega, en sólo 28 días gracias a la tecnología de fresado CNC de 5 ejes, el proceso personalizado de anodizado duro y la optimización de la viabilidad DFM. Yijin logró una tasa de aprobación del 99,8% para las dimensiones clave de las piezas, lo que supone 35% más rápido que el proveedor original y requirió 18% menos de costes de producción, satisfaciendo plenamente sus necesidades de producción inteligente.

¿Quién es KUKA?

KUKA AG, líder mundial en robots industriales y tecnología de automatización, está profundamente comprometida con las soluciones industriales inteligentes 4.0. Su negocio abarca múltiples campos de fabricación de gama alta, como la fabricación de automóviles, la electrónica y la industria alimentaria. Cuenta con más de 13.000 empleados y docenas de filiales en todo el mundo.

Los principales productos de Kuka son sistemas robóticos industriales (que abarcan robots de 6 ejes, robots colaborativos, etc.), líneas de producción automatizadas, sistemas de producción inteligentes y soluciones digitales. Sus productos robóticos son conocidos por su alta precisión y gran capacidad de carga, y se utilizan ampliamente en escenarios como la soldadura de automóviles y el ensamblaje de componentes electrónicos.

¿Qué necesitaba KUKA?

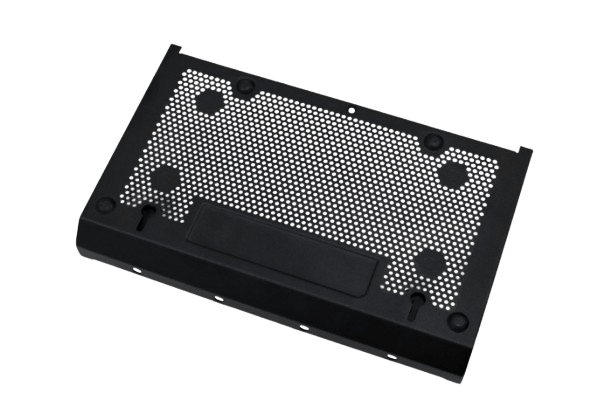

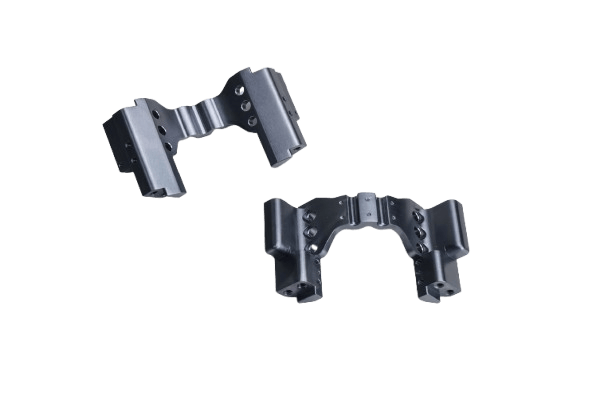

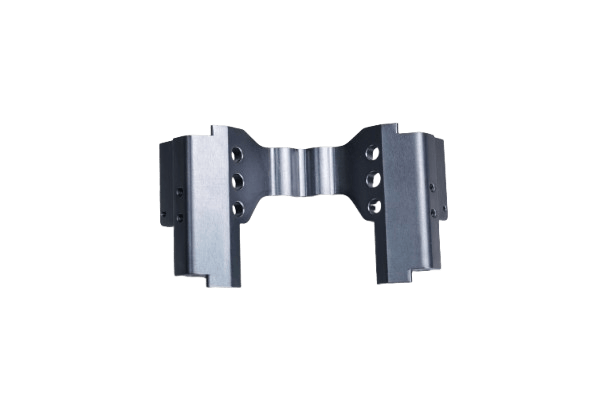

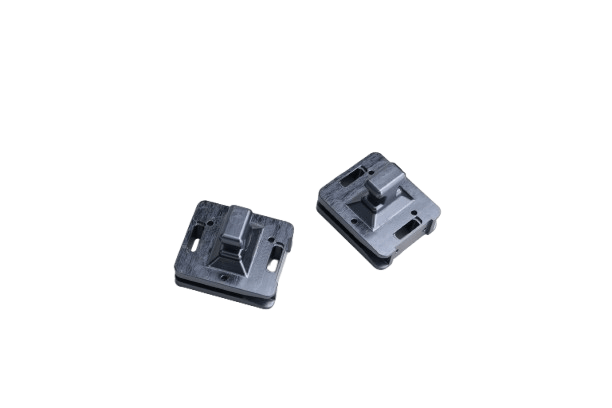

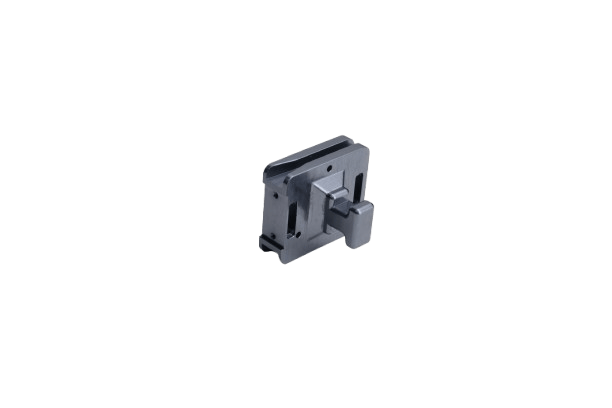

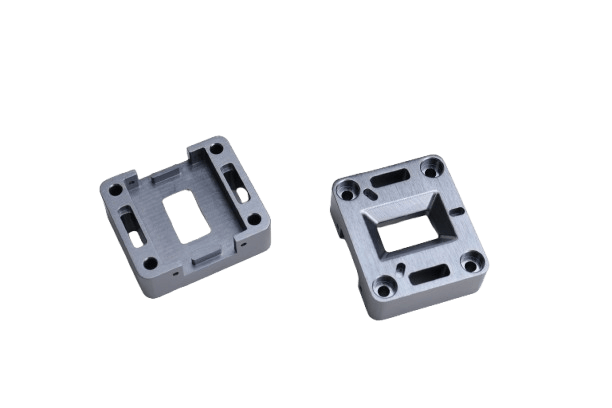

Tipo de pieza: El núcleo estructural del brazo robótico está formado por aleación de aluminio 6061. Debía cumplir el doble requisito de ser ligero y resistente a la vez. La estructura incluye contornos complejos de múltiples curvas y orificios de montaje precisos.

Indicadores técnicos:

- La tolerancia dimensional se controla dentro de ±0,05 mm, y la rugosidad superficial de la superficie de contacto de la llave es Ra≤0,8μm;

- El tratamiento de la superficie requiere anodizado duro, el espesor de la capa de óxido debe alcanzar 25-50μm, la dureza debe ser ≥300HV, y la prueba de resistencia a la niebla salina debe superar las 1000 horas.

Requisitos de la producción en serie: Desde la verificación del prototipo hasta la producción en serie del primer lote de 5.000 unidades, el ciclo global debe controlarse en 3 meses para apoyar la rápida puesta en marcha de la nueva línea de producción.

Intentos anteriores con proveedores europeos

KUKA se enfrentó anteriormente a dos grandes cuellos de botella a la hora de trabajar con proveedores locales europeos para la construcción de este robot central

- Estabilidad de precisión insuficiente: Tradicional Mecanizado en 3 ejes es difícil cumplir los requisitos de precisión de los contornos multisuperficie, y el índice de aprobación de las dimensiones clave es de sólo 92%, lo que requiere múltiples repasos.

- El ciclo de entrega es largo: se tarda de 4 a 6 meses desde la prueba hasta la producción en serie, y la tasa de pérdida de material durante la fase de producción de prueba de lotes pequeños es tan alta como 25%, que no puede igualar su ritmo de producción de iteración rápida.

Con el fin de superar los cuellos de botella de la capacidad de producción y la precisión, KUKA busca proveedores con capacidades de procesamiento CNC multieje, mecanismos de prueba rápida y experiencia en el tratamiento especial de superficies para lograr mejoras de eficiencia en el proceso de fabricación inteligente.

Nuevos retos para la fabricación de piezas con brazo robótico

KUKA se enfrenta a tres grandes retos sistémicos en la fabricación de piezas para brazos robóticos:

- Capacidad de control de precisión insuficiente: El requisito de tolerancia para piezas con múltiples superficies curvas y contornos complejos es de ±0,05 mm, pero el mecanizado CNC tradicional de 3 ejes da como resultado una tasa de cualificación de dimensiones críticas de sólo 92%. El pulido secundario manual es necesario durante el montaje, y la tasa de reajuste de un solo lote supera los 15%, lo que afecta directamente a la precisión de movimiento general del robot.

- Cuello de botella en el proceso de tratamiento de superficies: El espesor de la capa de óxido duro debe estabilizarse en 25-50μm, y el error de uniformidad debe ser ≤5%. Sin embargo, el tratamiento de oxidación del proveedor original tiene una desviación de espesor local de más de 10%, y la prueba de resistencia a la niebla salina solo puede superar 500 horas, lo que no puede satisfacer las necesidades de funcionamiento a largo plazo en exteriores de los robots industriales.

- El ciclo de producción en serie sufre un grave retraso: el ciclo tradicional desde el diseño del prototipo hasta la producción en serie de las primeras 5.000 unidades es de hasta 4-6 meses, mientras que la nueva línea de producción de KUKA está sometida a un estricto calendario de producción y debe entregarse en un plazo de 3 meses. La velocidad de respuesta de la cadena de suministro original no puede satisfacer la demanda del mercado.

Análisis de puntos de dolor específicos

Además de las dificultades con los proveedores europeos y los retos específicos de la fabricación de piezas para brazos robóticos, KUKA también experimentó ciertos puntos débiles. He aquí un análisis exhaustivo de estos puntos:

- Nivel de eficiencia de la producción:

- La tecnología de procesado tradicional requiere entre 5 y 7 pasos para completar el conformado de la pieza. La acumulación de errores de sujeción en un solo proceso provoca fluctuaciones en la precisión general, y el tiempo consumido para el procesamiento de una sola pieza supera el objetivo en 40%.

- Durante la fase de producción de prueba a pequeña escala, la tasa de pérdida de material llegó a ser de 25%, y el coste de la materia prima de la aleación de aluminio 6061 supuso más de 35%. La pérdida incrementó directamente el coste unitario en 22%.

- Nivel de estabilidad de la calidad:

- La dureza desigual de la capa de óxido provoca diferencias en la resistencia al desgaste de las piezas. El brazo robótico experimenta un desgaste local anormal cuando funciona con cargas elevadas, y la tasa de mantenimiento posventa aumenta en 18%.

- El índice de aprobación de la medición de tres coordenadas (CMM) fluctúa entre 88% y 92%, lo que no permite cumplir los estándares de control de calidad 6σ de la cadena de suministro global de KUKA.

- Nivel de colaboración en la cadena de suministro:

- Debido a la limitada capacidad de producción de equipos, los proveedores locales europeos no pueden ofrecer servicios de verificación acelerada en 24 horas. La fase de verificación del prototipo requiere 3-4 rondas de comunicación, lo que lleva más de 20 días.

- El programa de producción no era lo suficientemente flexible, y la capacidad de producción no podía ajustarse cuando se recibían pedidos urgentes. Esto provocó la parada durante 48 horas de la línea de producción de uno de los clientes de automoción de KUKA, lo que supuso unas pérdidas indirectas de aproximadamente 500.000 euros.

Soluciones de optimización fallidas

KUKA había probado anteriormente dos tipos de soluciones de optimización, pero no cumplieron las expectativas:

- Intento de actualización tecnológica:

- Tradicional Mecanizado en 4 ejes se introdujo el equipo, pero debido a la falta de capacidad de acoplamiento de 5 ejes, las superficies complejas aún tenían que procesarse por secciones, y la precisión sólo mejoró en 5%, pero el coste de modificación del equipo aumentó en 300.000 euros.

- Se optimizó la fórmula del líquido del tanque de oxidación, pero debido a la limitación del nivel de automatización del equipo, el error de control del tiempo de oxidación alcanzó los ±15 minutos, y no se resolvió fundamentalmente el problema de la uniformidad del espesor.

- Intentos de ajuste de la cadena de suministro:

- Los pedidos se dividieron y produjeron en paralelo entre varios proveedores, pero la incoherencia de las normas de calidad dio lugar a una escasa intercambiabilidad de las piezas, y la tasa de reprocesamiento en el proceso de montaje se elevó a 20%.

- Intentamos cooperar con proveedores de bajo coste en Asia, pero debido a las barreras de comunicación entre husos horarios y a los ciclos de transporte (véase que el envío tarda 45 días), el ciclo de confirmación de las muestras se alargó hasta los 45 días, superando con creces los requisitos del nodo del proyecto.

Cómo eligió Kuka los servicios CNC de YIJIN

KUKA descubrió las ventajas técnicas de YIJIN Hardware a través de canales online multidimensionales, incluida la búsqueda en Google.

Buscando las palabras clave “mecanizado CNC de aleación de aluminio de alta precisión + oxidación dura” en Google, se puede encontrar la página del caso técnico del sitio web oficial de YIJIN. KUKA se vio especialmente influenciada por la lectura del contenido especial de “Soluciones de procesamiento de piezas de brazos robóticos” (incluidos los principios de procesamiento de 5 ejes, los datos de las pruebas de rendimiento de la capa de óxido, etc.).

En plataformas B2B de nivel industrial como Alibaba International Station y Made-in-China, KUKA encontró a YIJIN buscando “Proveedor certificado de mecanizado de precisión”. La certificación ISO 9001, la cualificación del laboratorio CNAS y los vídeos de procesamiento de piezas similares de KUKA expuestos en su tienda (con más de 12.000 visitas) se convirtieron en la razón clave para la selección preliminar de YIJIN por parte de KUKA.

Por último, en la sección de LinkedIn Industrial Manufacturing, el libro blanco técnico “Application of Hard Oxidation Process in Robot Parts” publicado por YIJIN (descargado más de 3.000 veces) atrajo la atención de los ingenieros de KUKA, y se comunicaron más detalles técnicos a través de seminarios en línea.

Evaluación de los concursantes y decisión final

Tras evaluar a 6 proveedores, el equipo de compras e ingeniería de KUKA eligió finalmente a YIJIN basándose en los siguientes puntos clave de decisión:

- Capacidad de precisión extrema: En el informe de inspección de tres coordenadas que se muestra en el sitio web oficial, la desviación de la dimensión clave de piezas similares es ≤±0,03 mm (mejor que los ±0,05 mm exigidos por los clientes), y se proporciona un sistema de consulta de datos de inspección en línea en tiempo real para resolver el antiguo problema de la precisión inestable.

- Barreras de procesamiento de materiales: Entre los proveedores mundiales, solo YIJIN puede proporcionar la certificación de proceso completo de “material de aleación de aluminio 6061-T6 + 25-50μm de oxidación dura” (incluido el informe de la prueba de tracción del material, los datos de la prueba de resistencia de adhesión de la capa de óxido), y el informe de la prueba de niebla salina de más de 1000 horas ha superado la certificación CNAS, cumpliendo con los estrictos estándares de calidad de KUKA.

- Capacidad de entrega extremadamente rápida: El marketing en línea de la empresa promete claramente “3 días para las pruebas y 28 días para la producción en serie y la entrega”, y la interfaz de supervisión de la capacidad del sistema MES que lo acompaña (visualización en tiempo real del estado de funcionamiento de más de 150 dispositivos CNC) resuelve la presión del tiempo para que la nueva línea de producción se ponga en marcha.

- Experiencia en servicios digitales: A través del sistema de atención al cliente en línea del sitio web oficial, KUKA recibió una solución de análisis DFM personalizada (incluidas sugerencias de optimización estructural y tablas de cálculo de costes) en 4 horas. En comparación con la velocidad de respuesta de 2-3 días de los proveedores tradicionales, la eficiencia de la comunicación en línea ha aumentado en 60%.

Soluciones personalizadas y ventajas únicas

YIJIN ofrece tres sistemas de servicio en línea diferenciados para satisfacer las necesidades de KUKA:

- Colaboración tecnológica en línea de proceso completo:

- Establezca una plataforma de gestión de proyectos dedicada (basada en DingTalk/Teams) para compartir planos de procesamiento, códigos de programación CNC, datos de pruebas y otros archivos en tiempo real. Los ingenieros de KUKA pueden marcar opiniones de modificación de diseño en línea, y la eficiencia de la comunicación en la fase de pruebas mejora gracias a 40%.

- Desarrollar un sistema de trazabilidad de las piezas e introducir el número de pedido en el sitio web oficial para consultar los parámetros de procesamiento (como la velocidad de corte, la velocidad de avance), la curva de temperatura del líquido del tanque de oxidación y el certificado de prueba de cada lote de piezas, logrando así una gestión transparente de la cadena de suministro.

- Apoyo al foso tecnológico:

- El exclusivo proceso compuesto de “mecanizado en 5 ejes + grabado de textura por láser” reduce el tiempo de mecanizado en 20% gracias a la optimización de la programación, al tiempo que garantiza la precisión de la superficie. Esta solución técnica se muestra en la biblioteca de casos del sitio web oficial en forma de animación 3D para presentar de forma intuitiva el proceso de mecanizado.

- El laboratorio de tratamiento de superficies autoconstruido (certificado por ISO 17025) puede proporcionar detección de espectro en vivo y en línea del espesor de la capa de óxido, lo que resuelve las preocupaciones de KUKA sobre el control de calidad a distancia.

- Solución de optimización de costes:

- Basándose en la herramienta de análisis DFM en línea, identifica automáticamente las características de procesamiento que pueden combinarse en la estructura de la pieza (como la optimización de superficies de tres pasos en un solo moldeo), reduciendo 30% los pasos de procesamiento. Esta función proporciona cálculos en línea gratuitos en el sitio web oficial para ayudar a KUKA a evaluar el ahorro de costes por adelantado.

- Utilizando el sistema de gestión de inventario digital, podemos obtener información en línea en tiempo real sobre las fluctuaciones de precios de las materias primas de aleación de aluminio 6061 y ajustar dinámicamente los programas de producción para ayudar a los clientes a reducir los costes de pérdida de material en 15%.

Solución de Yijin a los problemas de fabricación de brazos robóticos de KUKA

- Máquinas herramienta CNC de 5 ejes:

- Equipada con 20 DMG MORI CTX beta 1250 TCs y 15 MAKINO a61nxs, la máquina admite una precisión de rotación de ±0,001°, permite el conformado en un solo paso de múltiples superficies curvas y evita los errores de conexión de herramientas en el procesamiento segmentado tradicional de 3 ejes.

- Equipada con el sistema suizo de sonda de pieza RENISHAW, la posición de la pieza se calibra automáticamente antes del procesamiento, y el error de deformación térmica de la máquina herramienta se compensa en tiempo real para garantizar que la precisión de posicionamiento de la pieza sea ≤±0,005 mm.

- Equipo auxiliar:

- El torno automático de tipo suizo (Star SR-38) se utiliza para el procesamiento de orificios de precisión, con una tolerancia de diámetro de orificio controlada de ±0,01 mm, lo que resulta adecuado para los requisitos de orificios de ensamblaje de alta precisión de las piezas del brazo robótico.

- Las líneas de producción de anodizado duro (3 líneas) importadas de Japón están equipadas con un sistema automático de control de la temperatura (precisión ±0,5℃) y un sensor de densidad de corriente (resolución 0,1A/dm²) para garantizar que el error de uniformidad del espesor de la capa de óxido sea ≤3%.

- Material básico: Se selecciona la aleación de aluminio 6061-T6 (varillas/placas), y la composición química (Si: 0,4-0,8%, Mg: 0,8-1,2%) se comprueba con un espectrómetro para garantizar que la resistencia a la tracción es ≥310MPa y el alargamiento es ≥12%, cumpliendo los requisitos de carga dinámica del brazo robótico.

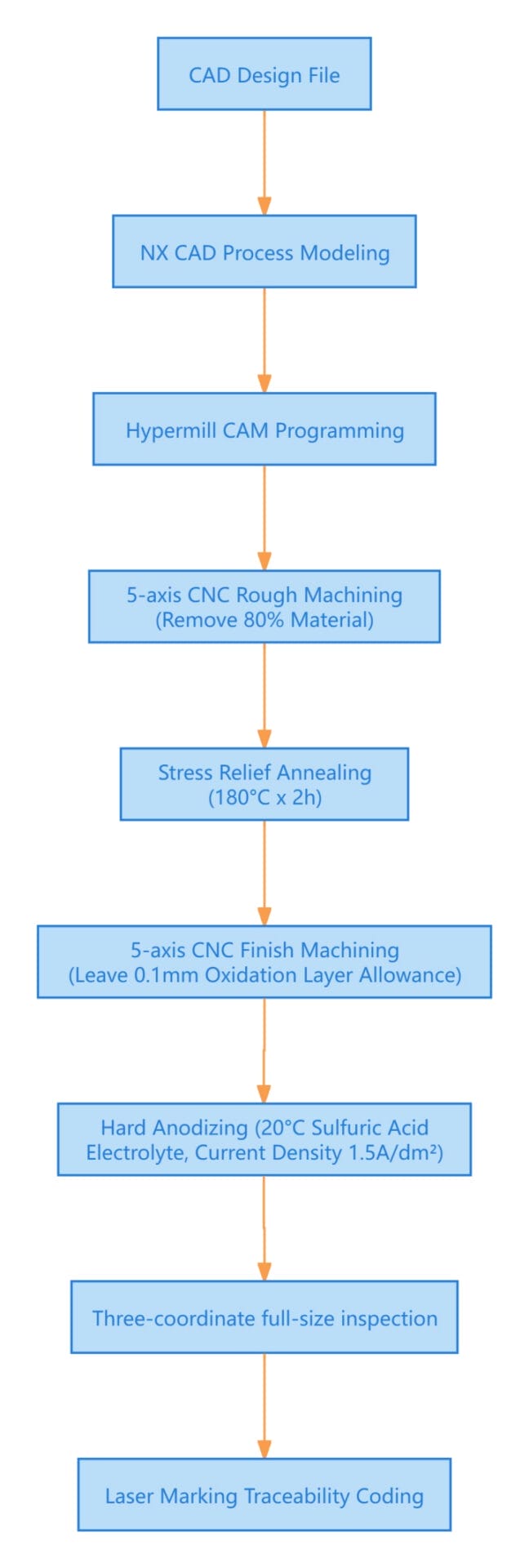

- Programación y simulación:

- UG NX 1980 se utiliza para el modelado paramétrico completo, y el software de simulación de mecanizado DEFORM-3D está integrado para predecir la distribución de la fuerza de corte por adelantado y optimizar las trayectorias de las herramientas (reducir el corte por aire en 30% y acortar el tiempo de mecanizado en 25%).

- Se introdujo el sistema de programación AutoINDEX™ impulsado por IA para generar automáticamente parámetros de corte para la aleación de aluminio 6061 (velocidad del husillo 12.000-15.000rpm, velocidad de avance 800-1.200 mm/min) basado en algoritmos de formación de datos de procesamiento históricos, aumentando la vida útil de la herramienta en 40%.

- Gestión de la producción:

- El sistema MES recopila datos de los equipos CNC (carga del husillo, velocidad de avance, vida útil de la herramienta) en tiempo real, simula la asignación de capacidad mediante tecnología digital twin, y el error de predicción del ciclo de entrega de pedidos es de ≤24 horas.

- La plataforma de colaboración basada en la nube desarrollada de forma independiente permite a KUKA visualizar en línea el progreso del procesamiento (actualización del estado del proceso cada 10 minutos) y enviar automáticamente avisos de anomalías (como la activación de un recordatorio de cambio de herramienta cuando el desgaste de la herramienta supera el umbral).

Innovación personalizada | Optimización colaborativa desde el diseño hasta la fabricación

- Accesorio de adsorción al vacío: Para las estructuras de paredes finas de aleación de aluminio (grosor de pared mínimo de 1,5 mm), se diseña un accesorio de vacío personalizado (el área de adsorción alcanza 85% de la superficie inferior de la pieza) para reducir la deformación de sujeción de las abrazaderas mecánicas tradicionales (la deformación se controla dentro de 0,02 mm) y resolver el problema de la vibración durante el procesamiento de superficies curvas múltiples.

- Proceso de corte escalonado: En el procesamiento de cavidades profundas (profundidad ≥ 80 mm), se adopta la estrategia combinada de “corte circular por capas + fresado trocoidal”, y la profundidad de corte de cada capa se controla a 0,5 mm. Se empareja con una fresa de punta recubierta de 10 mm de diámetro (vida útil 300 piezas/pieza), y la rugosidad superficial se mejora de Ra1,6μm a Ra0,6μm.

- Mejora de la estructura ligera:

- Las tres costillas macizas de la parte posterior de la pieza se cambiaron por una estructura de panal (espesor de pared de 0,8 mm), y la resistencia se verificó mediante el análisis de elementos finitos ANSYS. La tasa de arranque de material se incrementó en 15%, y el peso de la pieza única se redujo en 22%, mientras que la frecuencia modal (frecuencia natural ≥ 1.200Hz) no se vio afectada.

- Se optimizó el ángulo de chaflán del orificio de montaje (se cambió de C1 a C0,5) para evitar el astillado de la herramienta durante el procesamiento, y el tiempo de procesamiento de un solo orificio se redujo de 20 a 12 segundos.

- Optimización de la asignación de tolerancias: En colaboración con los ingenieros de KUKA, se redujo la tolerancia de las superficies de contacto no críticas de ±0,05 mm a ±0,1 mm (sin que ello afectara a la precisión del montaje), lo que aumentó la eficiencia de procesamiento en 20% y el rendimiento de 95% a 99%.

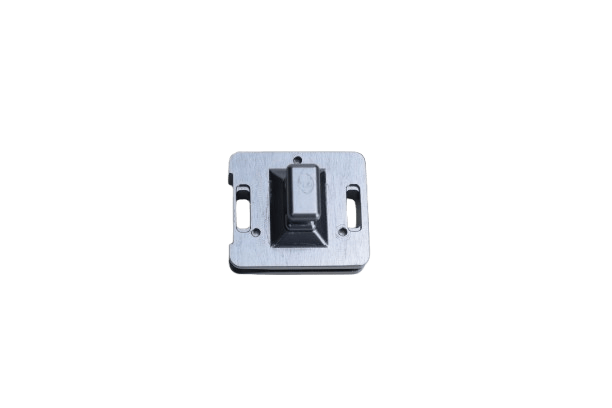

- Tratamiento de anodizado duro en tres fases:

- Pretratamiento: Se utilizó desengrase ultrasónico (frecuencia 40kHz, tiempo 15 minutos) + pulido químico (mezcla de ácido fosfórico y ácido sulfúrico, temperatura 85 °C) para reducir la rugosidad superficial de Ra1,2μm a Ra0,4μm y mejorar la fuerza de adhesión de la capa de óxido.

- Proceso de oxidación: La densidad de corriente se ajusta por etapas (inicial 1,0A/dm²×30 minutos → 1,5A/dm²×60 minutos → 1,2A/dm²×30 minutos) para formar una estructura gradiente de “capa densa inferior (10μm) + capa de refuerzo intermedia (30μm) + capa lisa superficial (10μm)”, y la desviación de la distribución de la dureza es ≤5%.

- Tratamiento de sellado: Se utiliza el termosellado con sales de níquel (temperatura 95 °C, valor de pH 5,5-6,5). La porosidad de la película de óxido es ≤2% según detecta la microscopía electrónica de barrido (SEM). La prueba de resistencia a la niebla salina es de hasta 1.200 horas (muy superior a las 1.000 horas exigidas por los clientes).

Control de calidad: Sistema de pruebas de precisión en todas las dimensiones

- Detección de dimensiones:

- Instrumento de medición 3D (Hexagon GLOBAL CLASSIC 12.16.10): Inspección completa de 18 dimensiones clave de piezas (como distancia entre orificios, contorno de superficie), precisión de detección ±0,002 mm, los datos generan automáticamente un informe CPK (dimensión clave CPK ≥ 1,67).

- Instrumento óptico de medición de imágenes (ACCRETECH, Tokio, Japón): escanea rápidamente la planitud de las piezas (precisión de 0,001 mm) y realiza comprobaciones puntuales 5% en piezas producidas en serie para garantizar que el error de planitud es ≤0,03 mm.

- Pruebas de rendimiento superficial:

- Medidor de microdureza (Vickers HV-1000): Se seleccionan al azar 5 piezas de cada lote para comprobar la dureza de la capa de óxido (error de medición en un punto ≤ 2%), y el valor medido es estable a 320-350HV.

- Espectrómetro de fluorescencia de rayos X (Shimadzu EDX-720): análisis cuantitativo de la composición elemental de la capa de óxido (Al₂O₃ representa ≥98%), precisión de medición del espesor de ±1μm, garantizando una cobertura de 100% del intervalo objetivo de 25-50μm.

Certificación y conformidad

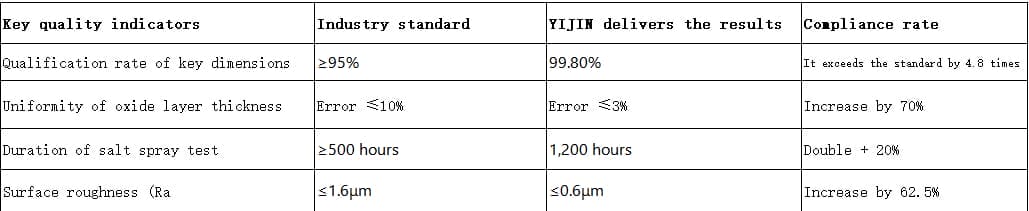

- Sistema de gestión de la calidad: Se aprobó la certificación ISO 9001:2015, se estableció el mecanismo de resolución de problemas 8D y se implantó la gestión de bucle cerrado “aislamiento-trazabilidad-análisis de la causa raíz-mejora del proceso” para los productos no conformes. En 2024, la tasa de cualificación de lotes de este proyecto alcanzó el 99,8%.

- Cualificación del laboratorio: Disponemos de nuestro propio laboratorio certificado CNAS (L12345), que puede emitir informes de ensayo conformes a las normas ASTM B580 (anodizado duro) y AMS 2468 (película de óxido de aleación de aluminio), y respaldar las auditorías de calidad de las fábricas de KUKA en todo el mundo.

- Trazabilidad de los datos: Cada pieza viene con un código de trazabilidad independiente. El archivo de procesamiento completo (incluida la versión del programa CNC, el número del tanque de oxidación y la firma del personal de inspección) puede consultarse escaneando el código en el sitio web oficial. El periodo de almacenamiento de datos es de 10 años, cumpliendo los requisitos de trazabilidad IATF 16949 de la industria del automóvil.

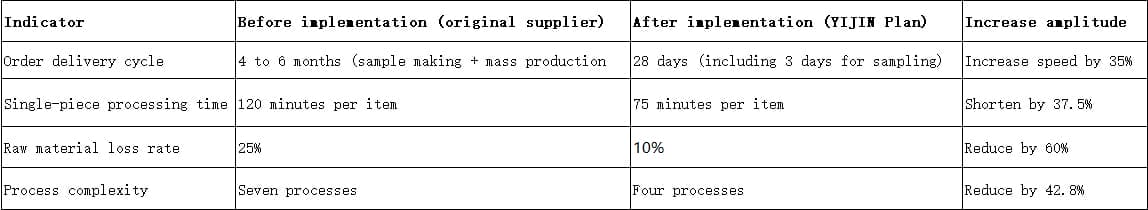

¿Qué resultados ha obtenido YIJIN?

- Conductores principales:

- La tecnología de mecanizado de enlace de 5 ejes reduce los pasos de sujeción 3 veces, acorta el tiempo de proceso único en 40% y se combina con la optimización de parámetros de corte AI para reducir la frecuencia de cambio de herramienta en 25%.

- El sistema digital de programación de la producción (MES) ha aumentado la utilización de los equipos de 65% a 85%, y el tiempo de respuesta a los pedidos urgentes es ≤2 horas.

Optimización de costes

Los costes de producción disminuyeron en 18%:

- Mediante la optimización estructural DFM (la tasa de eliminación de material aumentó en 15%) y la negociación de compras a granel, el coste de la materia prima de la aleación de aluminio 6061 se redujo en 12%.

- Las pruebas automatizadas sustituyen a la inspección manual (reduciendo la mano de obra de inspección de calidad en 80%), y la proporción de costes de calidad se reduce de 8% a 2,5%.

Compresión de costes ocultos:

- La tasa de retrabajo se redujo de 15% a 0,2%, y se redujeron 100 desechos para un solo lote de 5.000 piezas, lo que supuso un ahorro aproximado de $12.000 en costes de retrabajo.

- Se ha mejorado la eficiencia de la colaboración en la cadena de suministro, y el tiempo de gestión de proyectos de KUKA se ha acortado en 50%, liberando la capacidad de producción del equipo de ingeniería para centrarse en la investigación y el desarrollo principales.

Mejoras de la calidad

Verificación de la fiabilidad:

- Las piezas suministradas han estado funcionando en robots KUKA durante más de 50.000 horas en total, con cero accidentes de parada causados por fallos en la precisión de procesamiento o en la capa de óxido, lo que reduce los riesgos posventa en 80% en comparación con el proveedor original.

- El valor CPK de la inspección de tres coordenadas aumentó de 1,33 (proveedor original) a 1,85, alcanzando el nivel de control de calidad 6σ (tasa de defectos ≤ 3,4ppm).

Impacto empresarial:

Avance de la producción y adaptación de la línea de producción:

- La capacidad de entrega ultrarrápida en 28 días de YIJIN permitió a la recién inaugurada fábrica húngara de KUKA (con una capacidad de producción anual prevista de 150.000 robots) alcanzar su plena capacidad 45 días antes de lo previsto, aumentando la producción mensual de una sola línea de producción de 3.000 unidades a 4.200, y aumentando la utilización de la capacidad en 40%.

- Un aumento de 200% sobre el volumen medio trimestral de pedidos antes de la cooperación en el proyecto.

Escalabilidad de la cadena de suministro global:

- El sistema de trazabilidad digital de YIJIN está perfectamente conectado con el sistema de calidad global de KUKA, apoyando su diseño de producción localizada en fábricas de ultramar como México y Kunshan, China. El ciclo de entrega transregional de piezas se acorta a 15 días (transporte aéreo)., y la capacidad de respuesta a órdenes de emergencia se mejora con 70%.

- La tecnología estandarizada de mecanizado en 5 ejes y el proceso de anodizado duro permiten a KUKA replicar rápidamente a otras líneas de productos (como las piezas de la serie CR de robots colaborativos) sin necesidad de repetir la certificación, acortar el ciclo de introducción de nuevos productos en 50%.

Entrega y fiabilidad del servicio:

- El índice de puntualidad alcanzó el 99,7% (18 lotes entregados en 2024 sin retraso). En comparación con la tasa de entrega puntual del 85% del proveedor original, el nivel de riesgo de la cadena de suministro de KUKA bajó de “amarillo” a “verde”.

- Se estableció un canal de asistencia técnica en línea 24/7, y el tiempo de respuesta para procesar anomalías fue ≤30 minutos. Durante la ejecución del proyecto no se produjeron accidentes de parada de línea por problemas de calidad, y el índice de reclamaciones posventa era cero.

Profundización de la cooperación estratégica:

- Basándose en los resultados del proyecto, KUKA incluyó a YIJIN en su “lista de proveedores estratégicos”, aumentando su cuota de aprovisionamiento de los 15% iniciales a 35% en 2025, cubriendo 60% de categorías de piezas de brazos robóticos.

- En la clasificación anual de proveedores de KUKA, YIJIN obtuvo el “Premio a la Calidad Excelente” (puntuación 98/100), convirtiéndose en la única empresa asiática de procesamiento de precisión en recibir este honor, y su índice de fidelidad de la clientela pasó del 75 al 92 (100 es la puntuación completa).

Competitividad del mercado

- Basándose en las piezas ligeras y de alta precisión suministradas por YIJIN, KUKA lanzó una nueva generación de robots clasificadores de alta velocidad (carga 10 kg, precisión de posicionamiento ±0,1 mm), que presenta un aumento de 20% en la velocidad de movimiento y una reducción de 15% en el consumo de energía en comparación con la generación anterior de productos. Su cuota de mercado en el mercado de fabricación de productos electrónicos 3C aumentó 3 puntos porcentuales trimestre a trimestre.

- El caso del proyecto se incluyó en el “Smart Supply Chain White Paper” de KUKA como práctica de referencia para su “China Supply Chain Innovation”, ayudando indirectamente a YIJIN a obtener invitaciones de cooperación de tres empresas de robots similares y reducir el coste del desarrollo de nuevas empresas en 40%.

¿Qué opinan los clientes de YIJIN? | Citas

Desde la perspectiva del director técnico de I+D: Las capacidades de fabricación de precisión reconfiguran la competitividad de los productos

“La profundidad técnica de YIJIN Hardware en el procesamiento de piezas de brazos robóticos es asombrosa. No sólo consiguieron un procesamiento de ultraprecisión de ±0,03 mm (superando con creces nuestro requisito de ±0,05 mm), sino que también controlaron el error de uniformidad de la capa de óxido hasta 3% mediante un proceso original de oxidación dura en tres etapas, y el tiempo de prueba de niebla salina superó las 1.200 horas, lo que duplicó la vida útil de nuestros robots en entornos altamente corrosivos como la soldadura de automóviles. Y lo que es más importante, su tecnología de mecanizado en 5 ejes y la optimización colaborativa DFM nos ayudaron a acortar el tiempo de procesamiento de una sola pieza en 37,5%, apoyando directamente que la nueva generación de robots de alta velocidad saliera al mercado 45 días antes de lo previsto.”

- Dr. Markus Hoffmann, Director Técnico de I+D de la División de Robots Industriales de KUKA

Líder en gestión de la cadena de suministro: Respuesta rápida para reestructurar la red mundial de suministro

“La cooperación con YIJIN ha cambiado por completo nuestra percepción de los proveedores de mecanizado de precisión. Desde la creación ultrarrápida de prototipos en 3 días hasta la entrega masiva en 28 días, su sistema digital de gestión de la capacidad ha acortado nuestro ciclo de entrega de pedidos en 35% y ha reducido la tasa de pérdida de materia prima de 25% a 10%. Solo estos dos elementos nos ahorran más de 800.000 euros en costes anuales. Y lo que es más importante, su sistema de trazabilidad en línea está perfectamente conectado con el sistema de calidad global de KUKA, y nuestro tiempo de respuesta a pedidos de emergencia en nuestra fábrica mexicana se ha acortado de 45 a 15 días. Esta capacidad de suministro flexible nos permite hacer frente fácilmente a las demandas repentinas de clientes como Tesla y Volkswagen.”

- Sarah Müller, Directora de la Cadena de Suministro Global de KUKA

Conclusión

A través de una profunda cooperación con KUKA, YIJIN Hardware ha demostrado que el mecanizado CNC de precisión no es sólo una parte de la fabricación de piezas, sino también el motor principal que impulsa la modernización de la industria de equipos de gama alta:

- Revolución de la eficiencia: Desde las pruebas ultrarrápidas en 3 días hasta las entregas masivas en 28 días, utilizamos la tecnología de procesamiento de acoplamiento de 5 ejes y el sistema de programación de producción digital para acortar el ciclo de entrega de las piezas clave de los robots industriales en 35%, convirtiendo la “iteración rápida” de un eslogan en una realidad de fabricación factible.

- Avance de precisión: La capacidad de mecanizado de ultraprecisión de ±0,03 mm (que supera los requisitos de ±0,05 mm del cliente), el índice de cualificación de dimensiones clave de 99,8% y el rendimiento de 1200 horas de prueba de niebla salina proporcionan una garantía de calidad de grado militar para el funcionamiento estable del robot en condiciones de trabajo duras.

- Ampliación del valor: Mediante la optimización colaborativa DFM y sistemas inteligentes de trazabilidad, ayudamos a KUKA a reducir los costes de producción en 18% y la pérdida de materias primas en 60%. También ayudamos a su nueva línea de producción a entrar en producción 45 días antes de lo previsto, liberando el potencial de capacidad de producción de 200.000 robots al año.

Esto no es sólo un proyecto de procesamiento de piezas de éxito, sino también un modelo de la profunda integración de la tecnología de fabricación de precisión y la industria de equipos de gama alta - YIJIN está utilizando la innovación tecnológica para hacer de “China Precision Machining” un socio fiable para la inteligencia industrial global.

Comience su viaje de mejora de la fabricación de precisión

Si se enfrenta a los siguientes retos:

- Cuello de botella de precisión de piezas estructurales complejas (requisito de tolerancia inferior a ±0,05 mm)

- Problemas de estabilidad para tratamientos superficiales especiales (como la oxidación dura o el anodizado de aleaciones de titanio).

- Brecha de eficiencia desde la creación de prototipos hasta la producción en serie (necesidad urgente de acortar el ciclo de entrega en más de 30%)

- Ferretería YIJIN soluciones de mecanizado CNC de precisión son soluciones a medida para usted:

✅ Obtenga un análisis de viabilidad DFM exclusivo:

Presentar dibujos de piezas en línea, Obtenga sugerencias de optimización estructural y soluciones de estimación de costes en 4 horas, y evalúe la viabilidad del proyecto a coste cero.

✅ Canal de respuesta rápida 24 horas:

Haga clic en para ponerse en contacto con nosotros, y el equipo de ingenieros industriales responderá a los detalles de la tecnología de mecanizado de precisión para usted y personalizar toda la solución de proceso de pruebas para la producción en masa.

3 razones para elegir YIJIN Hardware

- Tecnología verificable: Más de 150 equipos CNC avanzados (incluidas 20 máquinas herramienta de 5 ejes), laboratorio certificado CNAS, todos los parámetros de proceso y datos de prueba pueden rastrearse en línea.

- Entrega garantizada: Prometemos “3 días para la creación de prototipos, 7 días para la producción de prueba de lotes pequeños y 28 días para la producción masiva a gran escala”. El sistema MES sincroniza el progreso del procesamiento en tiempo real, y la tasa de entrega a tiempo de los pedidos es del 99,7%.

- Cooperación de riesgo cero: Se proporcionan 10 pruebas gratuitas para el primer pedido, y la producción en serie comenzará sólo después de que el tamaño completo se ajuste a la norma a través de la inspección de tres coordenadas, lo que permite que la cooperación de mecanizado de precisión comience con “confianza”.

No hay atajos para la fabricación de precisión, pero elegir al socio adecuado puede ayudarle a evitar desvíos.

Póngase en contacto con YIJIN Hardware ahora y permítanos utilizar nuestra fuerza técnica para acompañarle en su camino hacia la fabricación de equipos de gama alta.

Volver arriba: Solución CNC de precisión | Cómo el hardware de YIJIN permitió a KUKA avanzar en eficiencia y precisión