Le soudage MIG - qui signifie soudage au gaz inerte métallique, bien qu'il soit officiellement appelé soudage à l'arc sous gaz métallique ou GMAW - est probablement le procédé de soudage le plus simple que vous rencontrerez. Il consiste à introduire en continu un fil électrode dans un pistolet, tandis qu'un arc électrique fait fondre le fil et le métal de base, créant ainsi un joint solide entre les deux pièces. Le tout se déroule sous une couverture protectrice de gaz de protection (généralement de l'argon ou des mélanges de CO2) qui empêche les impuretés atmosphériques de contaminer votre soudure.

Il ne s'agit pas non plus d'une toute nouvelle technologie : elle a été mise au point dans les années 1940 au Battelle Memorial Institute et a été affinée au fil des décennies pour devenir celle que nous utilisons aujourd'hui. Le procédé fonctionne sur courant continu avec l'électrode positive (DCEP si vous voulez avoir l'air technique), ce qui permet d'obtenir une bonne pénétration et une vitesse de soudage convenable. Il est devenu populaire parce qu'il est relativement facile à apprendre et qu'il produit des soudures propres et solides lorsque les réglages sont corrects.

Principaux enseignements

- Utilise des fils-électrodes consommables avec un gaz protecteur pour que les soudures restent propres et solides.

- Le fil se déplace de 2 à 30 mètres par minute, ce qui signifie que vous pouvez travailler rapidement sur les travaux de production.

- Quatre modes de transfert différents (court-circuit, globulaire, pulvérisation et pulvérisation pulsée) permettent de traiter correctement différentes épaisseurs de matériau.

- Travaille sur l'acier au carbone, l'acier inoxydable, l'aluminium et les alliages spéciaux de 0,6 mm à 12,7 mm d'épaisseur.

- La vitesse de dépôt est supérieure à celle de la plupart des autres méthodes de soudage lorsque vous effectuez des séries de fabrication.

Comment fonctionne le soudage MIG ?

Le soudage MIG crée un arc électrique entre un fil-électrode alimenté en continu et la pièce à souder, générant des températures d'environ 6 500 °F pour faire fondre et assembler les deux matériaux. Le fil-électrode passe à travers un pistolet de soudage à des vitesses contrôlées tandis que le gaz circule autour de l'arc pour protéger le métal en fusion de la contamination par l'oxygène et l'azote. Cette technique de soudage repose sur une alimentation électrique à tension constante qui maintient des caractéristiques d'arc stables.

Le programme mondial Marché des soudeuses MIG était de près de $2 milliards en 2021 et devrait augmenter régulièrement pour atteindre environ $2,4 milliards d'ici 2025, puis plus de $3,3 milliards d'ici 2033, soit une croissance d'environ 4,4% chaque année entre 2025 et 2033.

Formation de l'arc et répartition de la chaleur

La polarité positive de l'électrode à courant continu (DCEP) assure une distribution optimale de la chaleur, avec environ 70% de chaleur générée au niveau de la pièce et 30% à la pointe de l'électrode. Cet équilibre thermique assure une pénétration adéquate de la soudure tout en maintenant des taux de fusion du fil efficaces. La longueur de l'arc fonctionne à 17-22 volts pour le soudage en court-circuit, et les combinaisons de courant et de tension varient en fonction de l'épaisseur du matériau.

Fonctions du gaz de protection

Le gaz inerte remplit de multiples fonctions dans ce procédé de soudage des métaux :

- Protège la flaque de soudure de la contamination atmosphérique

- Contrôle la stabilité des caractéristiques de l'arc et la profondeur de pénétration

- Influence les modes de transfert du métal entre l'électrode et la pièce à usiner

- Affecte le profil du cordon de soudure et la qualité de l'aspect.

Quel est l'équipement nécessaire pour le soudage MIG ?

L'équipement de soudage MIG nécessite cinq composants essentiels qui fonctionnent ensemble pour une opération réussie. La source de courant de soudage fournit une tension constante allant de 15 à 32 V en fonction de l'épaisseur du matériau et du diamètre du fil. Les unités d'alimentation en fil contrôlent la distribution du fil d'apport à des vitesses précises de 2 à 30 m/min pour les systèmes automatisés et de 2 à 10 m/min pour les applications manuelles.

| Composant | Spécifications | Fonction |

|---|---|---|

| Source d'énergie | 15-32V tension constante | Maintien d'un arc stable |

| Unité d'alimentation en fil | Vitesse variable 2-30 m/min | Contrôle la distribution des électrodes |

| Pistolet de soudage | Refroidissement par air ou par eau | Fourniture de fil et de gaz |

| Approvisionnement en gaz | Débit de 10 à 25 L/min | Protège le bassin de soudure |

Embouts de contact et diffuseurs de gaz

Les pointes de contact transfèrent le courant de soudage aux électrodes de métal d'apport et doivent correspondre précisément au diamètre du fil. Les diamètres de fil standard vont de 0,7 mm à 2,4 mm, les diamètres plus petits offrant un meilleur contrôle pour le soudage de matériaux minces. Les diffuseurs de gaz contrôlent les flux d'argon autour de la zone de soudage, assurant une protection complète pendant le processus de soudage.

Spécifications des fils-électrodes

Les électrodes en fil consommable correspondent aux compositions des matériaux de base :

- ER70S-6 pour les projets de fabrication en acier au carbone

- ER4043 et ER5356 pour les applications de tôle d'aluminium

- ER308L et ER316L pour le soudage des aciers inoxydables

Quels sont les modes de transfert de métal utilisés en soudage MIG ?

Une soudeuse mig utilise quatre modes de transfert distincts en fonction des niveaux de courant et des caractéristiques de l'arc. Le transfert par court-circuit se produit à des courants faibles où le fil d'apport touche physiquement le bain de soudure, créant des courts-circuits momentanés. Ce mode fonctionne à 100-200 ampères et convient aux matériaux minces d'une épaisseur inférieure à 6 mm, avec une production minimale de projections.

Modes de transfert avancés

Transfert par pulvérisation: Commence au-dessus du courant de transition (typiquement 250-300 ampères pour l'acier), créant des flux de gouttelettes lisses avec une pénétration profonde. Requiert des matériaux d'une épaisseur supérieure à 6 mm et des applications de soudage à plat.

Transfert par pulvérisation pulsée: Utilise des impulsions de courant programmées pour obtenir des caractéristiques de pulvérisation à des niveaux d'apport de chaleur inférieurs, ce qui permet de souder des tôles minces avec une qualité supérieure.

Transfert de métal à froid (CMT): Variante de procédé avancé utilisant des chutes de courant contrôlées, permettant de souder de l'aluminium fin avec une distorsion minimale et des besoins en chaleur plus faibles.

Quels sont les matériaux qui peuvent être soudés par MIG ?

Le soudage par fil permet de souder des matériaux allant d'une tôle de 24 gauge (0,6 mm) à des sections de 12,7 mm d'épaisseur en une seule passe. L'acier au carbone représente l'application la plus courante, utilisant du dioxyde de carbone ou des mélanges d'argon et de dioxyde de carbone 25% comme gaz de protection. Le secteur automobile mondial est à l'origine d'une demande importante pour cette technique de soudage dans les environnements de fabrication.

Exigences spécifiques aux matériaux

| Matériau | Gaz de protection | Type de fil | Point de fusion |

|---|---|---|---|

| Acier au carbone | CO2 ou mélange Ar/CO2 | ER70S-6 | 2,600-2,800°F |

| Acier inoxydable | Tri-mix | ER308L, ER316L | 2,500-2,650°F |

| Aluminium | Argon pur | ER4043, ER5356 | 1,220 °F |

Matériaux difficiles

Aluminium: La conductivité thermique élevée et la formation rapide d'oxyde créent des fenêtres de travail étroites. Nécessite des techniques de positionnement du pistolet et des méthodes spécialisées pour éviter la porosité due à l'absorption d'hydrogène dans les applications de métaux chauds.

Cuivre: La conductivité thermique exceptionnelle exige un apport de chaleur élevé et souvent un préchauffage pour les sections épaisses de plus de 3 mm.

Nickel: Bien que relativement faciles à souder, les alliages de nickel peuvent développer des porosités au fil du temps, ce qui nécessite un contrôle minutieux du flux de gaz et une sélection appropriée des produits d'apport.

Comment les paramètres de soudage affectent-ils la qualité de la soudure MIG ?

Les paramètres de soudage contrôlent directement la profondeur de pénétration, le profil du cordon et les caractéristiques de résistance du joint. La tension contrôle la longueur de l'arc, les réglages les plus élevés produisant des cordons plus larges et plus plats et une pénétration accrue. La vitesse d'alimentation du fil détermine les niveaux de courant, généralement adaptés aux réglages de tension pour un fonctionnement stable.

Relations entre les paramètres critiques

Vitesse de déplacement: Affecte l'apport de chaleur par unité de longueur, généralement entre 200 et 500 mm/min en fonction de l'épaisseur du matériau. Les vitesses plus rapides réduisent la pénétration, tandis que les vitesses plus lentes augmentent la largeur de la zone affectée thermiquement.

Distance entre la pointe du contact et le travail: La distance standard de 10 à 15 mm permet un transfert de courant optimal et une stabilité de l'arc pour des résultats constants.

Optimisation du débit de gaz: Des débits de 15 à 25 L/min permettent d'équilibrer la couverture et la prévention des turbulences. Une teneur plus élevée en dioxyde de carbone augmente la pénétration mais réduit la stabilité de l'arc dans la configuration de la table de soudage.

Quels sont les avantages du soudage MIG en matière de fabrication ?

Les informations sur le soudage MIG montrent que les taux de dépôt atteignent des niveaux élevés par rapport aux applications de soudage TIG, ce qui permet d'obtenir une productivité nettement supérieure. L'alimentation continue du fil élimine les changements d'électrodes, ce qui permet de maintenir un flux de production constant dans les environnements de fabrication. La compatibilité avec l'automatisation permet des applications robotiques avec des paramètres programmables pour une qualité reproductible.

Avantages de la production

- L'absence d'élimination du laitier réduit le temps de finition

- Le fonctionnement relativement simple réduit les coûts de formation pour tous les soudeurs.

- Convient pour les positions verticales et aériennes avec une technique appropriée

- Compatible avec les systèmes de fabrication mécanisés et robotisés

- Grande disponibilité de matériaux consommables et d'équipements de soudage

Nous utilisons des systèmes robotiques avancés, ce qui nous permet d'obtenir une qualité constante tout en maximisant le rendement de nos opérations de fabrication.

Quelles sont les limites à prendre en compte pour le soudage MIG ?

La sensibilité du gaz aux courants de vent supérieurs à 8 km/h peut disperser la couverture de protection, créant des porosités et des défauts d'oxydation dans la soudure. La complexité de l'équipement augmente l'investissement initial par rapport aux méthodes de soudage de base. La préparation de la surface exige des matériaux propres et exempts de contamination pour une fusion et une résistance optimales.

Limites techniques

- Risques de brûlure sur les matériaux d'une épaisseur inférieure à 1,5 mm

- Génération d'éclaboussures avec certains modes de transfert nécessitant un nettoyage

- Application limitée à l'extérieur en raison des problèmes de sensibilité au gaz

- Coûts d'équipement plus élevés que pour les procédés de soudage à l'arc de base

Comment le procédé MIG se compare-t-il aux autres procédés de soudage ?

Le soudage au gaz inerte permet d'atteindre des vitesses nettement plus élevées que le soudage TIG tout en conservant une bonne qualité pour les applications de production. Par rapport au soudage à la baguette, ce procédé donne des résultats plus nets sans élimination du laitier et permet un meilleur contrôle des matériaux fins. La stabilité de l'arc surpasse celle du soudage à la baguette, en particulier pour les travaux hors position.

Résumé de la comparaison des processus

vs TIG: Vitesse plus élevée, fonctionnement plus facile, exigences différentes en matière d'électrodes en tungstène

vs Stick: Fonctionnement plus propre, meilleure capacité de traitement des matériaux fins, préférence pour l'intérieur

vs Flux-Core: Gaz externe nécessaire par rapport à la protection interne du fil fourré

Quelles sont les industries qui bénéficient le plus du soudage MIG ?

La construction automobile représente une demande mondiale importante de panneaux de carrosserie, de cadres et de systèmes d'échappement nécessitant des capacités de soudage précis des métaux. Les projets de construction utilisent cette technique pour l'acier de construction, les cadres de bâtiments et les applications d'infrastructure. La construction navale bénéficie de l'efficacité du soudage de plaques d'acier épaisses, tandis que les applications aérospatiales font appel à la précision sur l'aluminium et les matériaux exotiques.

Applications industrielles

- Fabrication: Applications de soudage en grande série

- Infrastructure: Projets de construction de ponts et de bâtiments

- Marine: Fabrication et assemblage d'acier lourd

- L'énergie: Applications de soudage de pipelines et de structures

Nous servons ces industries exigeantes avec des capacités de précision et des systèmes complets de contrôle de la qualité pour diverses applications de soudage.

Quelles sont les considérations de sécurité essentielles pour le soudage MIG ?

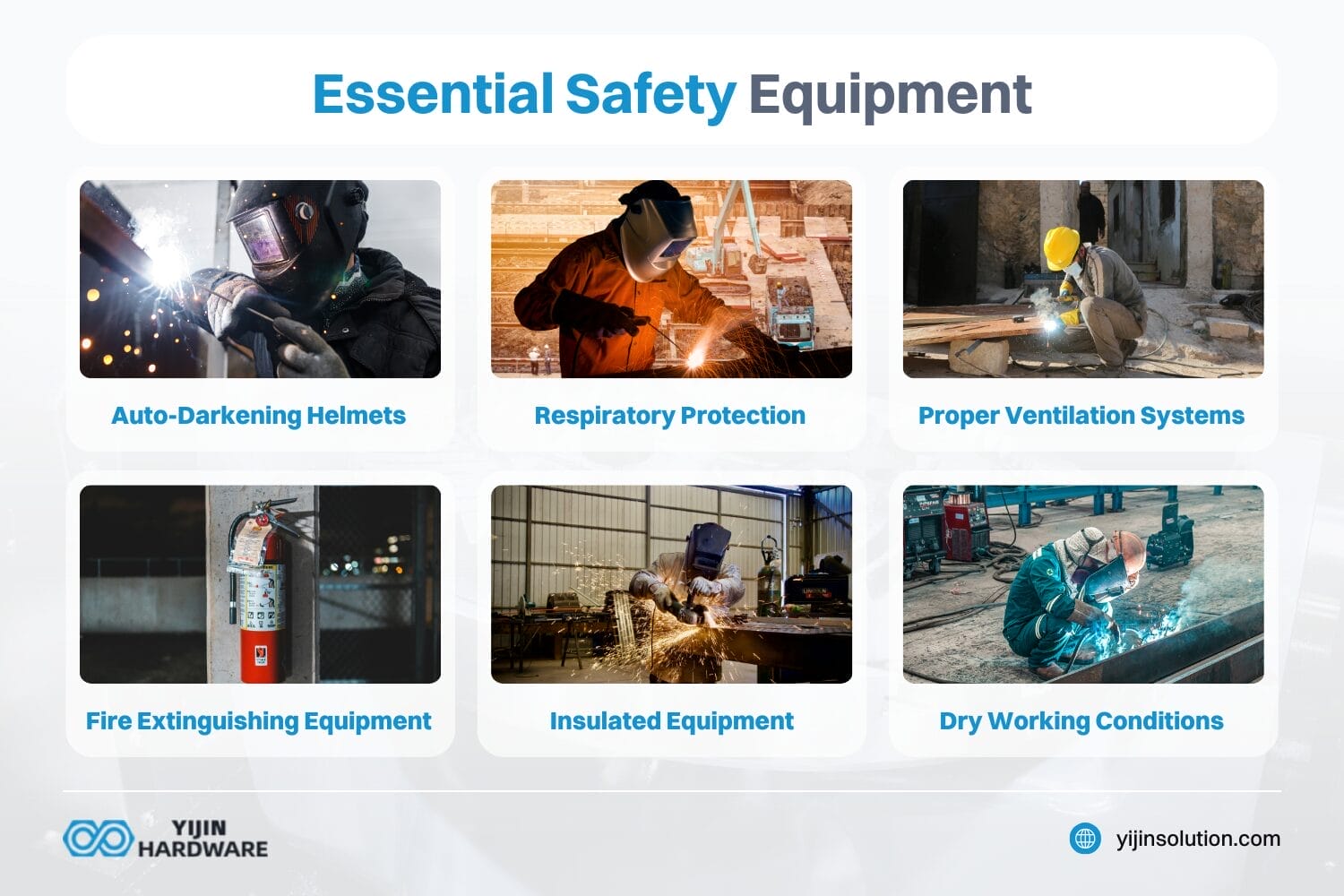

Ce processus de soudage génère des rayonnements ultraviolets et infrarouges, nécessitant des lentilles filtrantes de teinte 10-13 et une couverture complète du corps. Les fumées de soudage contenant des oxydes métalliques et de l'ozone nécessitent une ventilation adéquate avec des systèmes d'échappement locaux. Les normes AWS et OSHA exigent une mise à la terre adéquate, des protocoles de sécurité électrique et des mesures de prévention des incendies autour de toute zone de soudage.

Équipement de sécurité essentiel

- Casques auto-obscurcissants avec des indices de teinte appropriés pour la protection contre les arcs électriques

- Protection respiratoire pour les applications liées aux matières dangereuses

- Systèmes de ventilation appropriés pour l'élimination des fumées et la sécurité

- Équipement d'extinction d'incendie et protocoles d'enlèvement des matières combustibles

- Équipement isolé et conditions de travail sèches pour la sécurité électrique

Prêt à démarrer votre projet de soudage MIG ?

Comprendre les principes fondamentaux du soudage MIG vous aide à prendre des décisions éclairées sur vos besoins de fabrication. Qu'il s'agisse de matériaux épais ou minces ou d'alliages complexes, le choix d'une technique appropriée et le contrôle des paramètres déterminent la réussite du projet. L'angle du pistolet, les mélanges de gaz argon et hélium et les combinaisons de dioxyde de carbone et d'oxygène influencent tous la qualité et la résistance de la soudure finale.

Nous fournissons des solutions complètes de soudage MIG en utilisant des équipements de pointe et des décennies d'expérience. Notre équipe comprend la complexité des différents matériaux, de l'acier au carbone de base aux alliages exotiques exigeant des techniques spécialisées. Que vous ayez besoin d'une production en grande quantité ou d'un développement de prototype de précision, nous fournissons des résultats de qualité constante qui répondent à vos spécifications et à vos exigences en matière de délais.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en matière de soudage et découvrir comment notre expertise peut fusionner la vision de votre projet avec la réalité de la fabrication.

FAQ sur Qu'est-ce que le soudage MIG ?

Quelle est la différence entre TIG et MIG ?

Le soudage TIG utilise une électrode de tungstène non consommable nécessitant une manipulation séparée de la baguette d'apport, tandis que le soudage MIG alimente automatiquement le pistolet en fil consommable. Le TIG exige une coordination à deux mains et produit des soudures de meilleure qualité adaptées aux applications critiques, tandis que le MIG offre des vitesses de soudage plus rapides avec une opération à une main, mieux adaptée aux environnements de production où l'efficacité compte plus que la perfection visuelle.

Le soudage MIG est-il destiné aux débutants ?

Le soudage MIG convient mieux aux débutants que la plupart des procédés grâce à l'alimentation automatique du fil et à l'utilisation simple du pistolet, qui ne nécessite qu'un contrôle de la gâchette, de l'angle du pistolet et de la vitesse de déplacement. Le processus continu élimine les arrêts pour le changement d'électrode, ce qui permet aux débutants de se concentrer sur le développement de la technique, bien que la sélection correcte des paramètres et la préparation de la surface requièrent toujours une formation pour obtenir des résultats professionnels.

Quels sont les 4 types de soudage ?

Les quatre principaux procédés de soudage sont le MIG (fil consommable avec gaz de protection externe), le TIG (électrode de tungstène avec gaz inerte), le soudage à la baguette (électrodes enrobées de flux) et le soudage sous flux (fil tubulaire contenant des composés de flux). Chacun de ces procédés présente des avantages distincts : le soudage MIG offre rapidité et automatisation, le soudage TIG précision, le soudage à la baguette portabilité, et le soudage sous flux permet des applications en extérieur sans besoin de gaz de protection externe.

Retour en haut de la page : Qu'est-ce que le soudage MIG ? Guide complet du soudage à l'arc sous gaz métallique