La précision dans la fabrication de tôles est très importante, mais il peut être très difficile d'obtenir des tolérances serrées. Des résultats incohérents peuvent entraîner des retards dans les projets et des produits de mauvaise qualité. De nombreux fabricants sont confrontés à de tels problèmes lorsque les pièces ne s'alignent pas correctement en raison d'une mauvaise gestion des tolérances.

Cet article de blog est un guide complet qui couvre tout ce que vous devez savoir sur les tolérances de fabrication de la tôle, des pratiques de base aux pratiques avancées de fabrication.

Qu'est-ce que les tolérances de la tôle ?

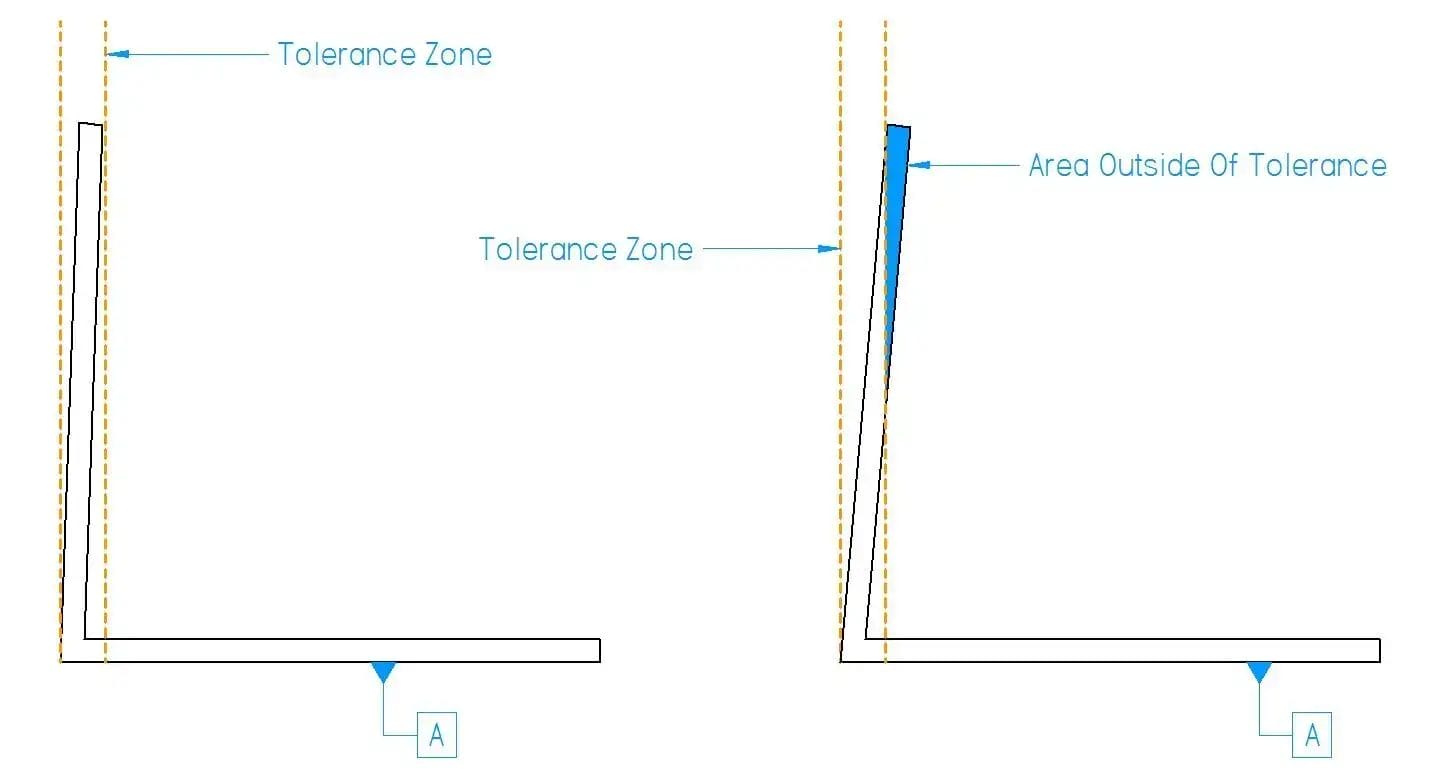

La différence acceptable par rapport aux dimensions spécifiées dans les pièces fabriquées est connue sous le nom de tolérances de la tôle. C'est la variation admissible entre les mesures réelles et les mesures prévues qui est importante pour un ajustement et un fonctionnement corrects.

La plage acceptable d'écart par rapport aux mesures ou aux dimensions particulières d'un composant ou d'une pièce fabriquée s'appelle la plage de tolérance de fabrication. Pour la fabrication de tôles, les tolérances sont généralement comprises entre ±0,005″ et ±0,060”.

La variation totale admissible (supérieure et inférieure) d'une dimension est appelée zone de tolérance. Des tolérances plus étroites permettent d'obtenir des pièces plus précises, mais augmentent les coûts de production, tandis que des tolérances plus faibles sont plus économiques, mais peuvent entraîner des problèmes d'alignement. Ce concept de tolérance est très important dans la fabrication de tôles. Il permet de s'assurer que les pièces obtenues sont de haute qualité et qu'elles s'emboîtent parfaitement.

Quels sont les facteurs qui influencent la tolérance des pièces de tôlerie ?

Dans cette section, nous aborderons les différents facteurs qui déterminent les tolérances de fabrication de la tôle au cours des processus de fabrication. Il est important de connaître ces facteurs pour obtenir des résultats précis et cohérents.

Matériau et épaisseur

Les différents métaux ont des propriétés spécifiques qui déterminent les tolérances. Les matériaux plus épais autorisent généralement des tolérances plus souples, tandis que les tôles plus fines nécessitent un contrôle plus strict. Par exemple, l'acier inoxydable permet des tolérances plus strictes que l'acier doux. Si vous êtes à la recherche d'un produit de haute précision services de fabrication de tôles sur mesure, Le choix du bon matériau et du bon partenaire est essentiel pour obtenir les résultats souhaités.

Processus de coupe et de formage

Chaque technique de fabrication a des limites de tolérance inhérentes. La découpe au laser permet généralement d'obtenir des tolérances plus serrées (±0,005”) que la découpe au plasma (±0,020”). Les processus de mise en forme, comme le pliage, ajoutent d'autres variables qui déterminent les dimensions finales de la pièce.

Qualité des outils et des matrices

Les matrices rectifiées avec précision et les outils bien entretenus produisent généralement des pièces dont les tolérances sont plus étroites. Des outils de mauvaise qualité ou usés peuvent donner des résultats irréguliers. Les matrices en carbure haut de gamme peuvent respecter les tolérances jusqu'à cinq fois plus longtemps que les matrices en acier standard.

Capacités des machines et étalonnage

Les machines à commande numérique de pointe offrent une précision exceptionnelle, certaines d'entre elles ayant des tolérances allant jusqu'à ±0,001″. Un étalonnage régulier est important, même un désalignement de 0,1° de la presse plieuse peut entraîner une déviation des pièces pliées.

Capacités de l'entreprise de fabrication

Les fabricants expérimentés, dotés d'une technologie de pointe et d'une main-d'œuvre qualifiée, peuvent atteindre des tolérances plus serrées de manière constante. Les entreprises certifiées ISO 9001 respectent généralement des tolérances de ±0,005” pour les dimensions importantes.

Complexité de la conception et géométrie

Les conceptions complexes comportant de multiples courbes, coupes ou caractéristiques sont difficiles à fabriquer avec des tolérances serrées. Les pièces simples et symétriques permettent généralement des tolérances plus serrées (±0,010”) que les géométries complexes (±0,030”).

Sélection des matériaux

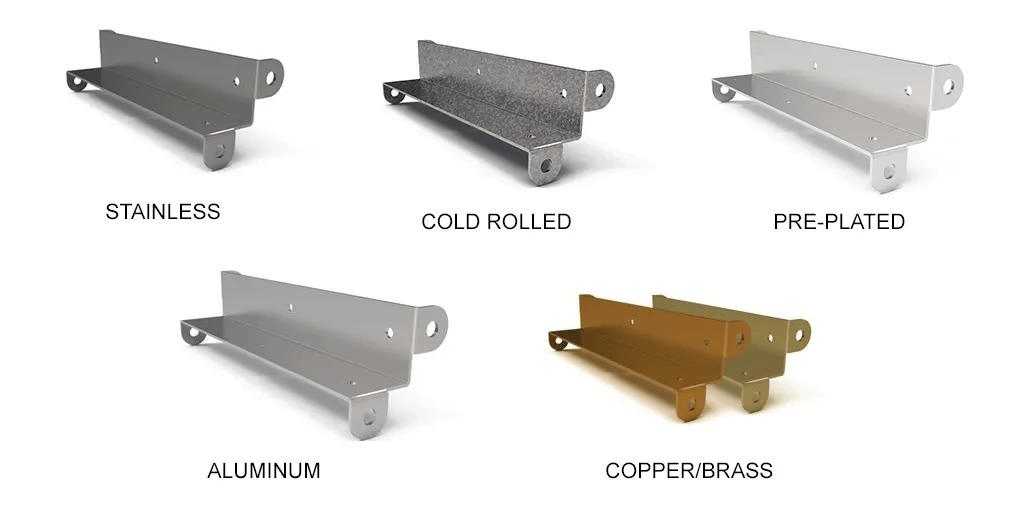

Le choix du bon matériau est important pour obtenir les tolérances souhaitées dans la fabrication de tôles. Chaque type de matériau possède des propriétés particulières qui déterminent la précision de la fabrication et les performances de la pièce.

Types de matériaux

Pour des tolérances plus serrées, il est préférable d'utiliser des matériaux présentant une grande stabilité dimensionnelle et une faible dilatation thermique. L'acier inoxydable et l'acier à outils sont d'excellents choix. Ils ont un module d'élasticité élevé (200 GPa) et un faible coefficient de dilatation thermique (10-12 × 10^-6/°C). Ces caractéristiques permettent de résister à la déformation sous l'effet des contraintes et des changements de température, tout en conservant des dimensions précises.

Pour des tolérances plus étroites, il est préférable d'utiliser des matériaux plus malléables comme l'aluminium ou l'acier doux. L'aluminium a un module d'élasticité plus faible (70 GPa) et une dilatation thermique plus élevée (23 × 10^-6/°C), ce qui le rend plus facile à façonner. L'acier doux a un module d'élasticité modéré (200 GPa) et une dilatation thermique (12 × 10^-6/°C), ce qui permet d'obtenir un équilibre entre la résistance et la formabilité. Ces matériaux sont plus tolérants et moins sujets au retour élastique dans les applications moins importantes.

Propriétés de tolérance des matériaux

Les capacités de tolérance varient d'un métal à l'autre. L'acier inoxydable nécessite généralement des tolérances plus étroites (±0,005′′) que l'aluminium (±0,010′′) en raison de sa plus faible malléabilité et de sa plus grande résistance. Les alliages de cuivre se situent généralement entre ces deux fourchettes.

Ce tableau présente les différentes valeurs des matériaux comme la marge de tolérance, le module d'élasticité et le coefficient de dilatation thermique :

| Matériau | Tolérance Sensibilité | Plage de tolérance typique | Module d'élasticité (GPa) | Coefficient de dilatation thermique (10-6/°C) |

|---|---|---|---|---|

| Acier inoxydable (304) | Haut | ±0,005″ à ±0,015″ | 200 | 17.3 |

| Acier à outils (D2) | Haut | ±0,002″ à ±0,010″. | 210 | 10.4 |

| Aluminium (6061-T6) | Modéré | ±0,010″ à ±0,030″ | 70 | 23.6 |

| Acier doux (1018) | Faible | ±0,015″ à ±0,045″ | 205 | 12 |

| Cuivre (C11000) | Modéré | ±0,008″ à ±0,020″ | 117 | 16.8 |

| Titane (grade 5) | Haut | ±0,005″ à ±0,015″ | 114 | 8.6 |

Tolérances générales pour la fabrication de tôles

Il est important de connaître les tolérances générales pour bien fabriquer des tôles. Elles garantissent la qualité et la cohérence de la fabrication tout en conciliant rentabilité et précision.

Le tableau suivant présente les tolérances typiques pour les procédés de fabrication de tôles les plus courants.

| Processus | Type | Valeur de tolérance |

|---|---|---|

| Découpe au laser | Dimensions linéaires | ±0,1 mm pour les pièces jusqu'à 1000 mm |

| Diamètre du trou < 5mm | ±0,05 mm | |

| Diamètre du trou > 5mm | ±0,1 mm | |

| Poinçonnage | Dimensions linéaires | ±0,2 mm pour les pièces jusqu'à 1000 mm |

| Diamètre du trou | ±0,1 mm | |

| Pliage | Tolérance angulaire | ±0.5° |

| Dimensions linéaires | ±0,3 mm pour les courbes jusqu'à 1000 mm | |

| Estampillage | Dimensions linéaires | ±0,2 mm pour les pièces jusqu'à 100 mm |

| ±0,3 mm pour les pièces de 100 à 500 mm | ||

| Soudage | Dimensions linéaires | ±0,5mm pour des longueurs de soudure jusqu'à 100mm |

| ±1,0 mm pour les longueurs de soudure de 100 à 500 mm | ||

| Formation | Dimensions linéaires | ±0,5 mm pour les éléments formés jusqu'à 100 mm |

| ±0,8 mm pour les éléments formés de 100 à 500 mm |

Procédés de tôlerie et leurs tolérances

Les différentes méthodes de fabrication de la tôle ont des capacités de tolérance différentes. Il est important de connaître ces différences pour choisir le procédé approprié aux besoins de votre projet.

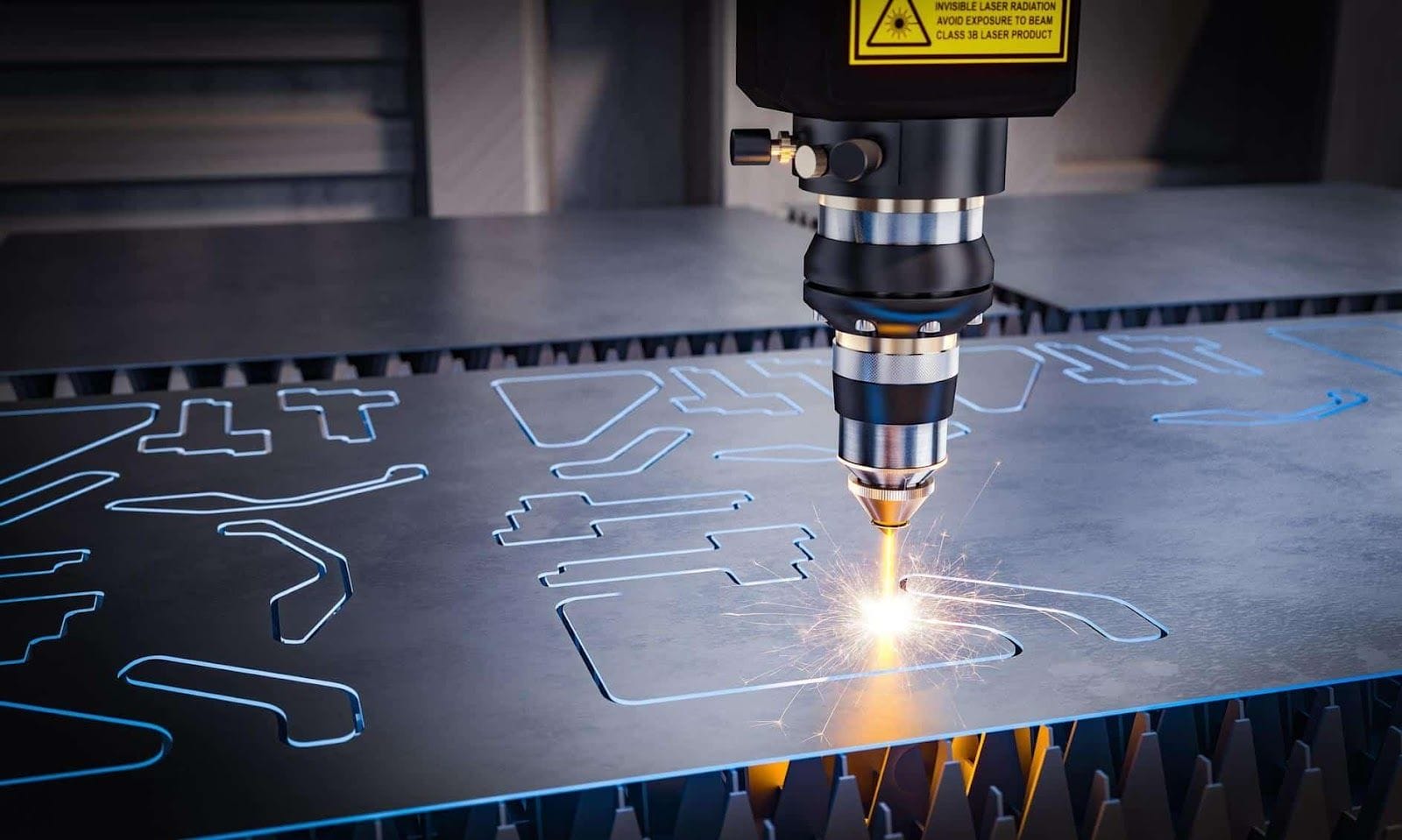

Découpe au laser

Il s'agit d'une méthode thermique précise qui utilise un faisceau lumineux focalisé pour faire fondre, brûler ou vaporiser un matériau. Le laser commandé par la CNC suit une trajectoire programmée et réalise des formes complexes avec une distorsion minimale du matériau. Ce procédé est idéal pour les gros volumes de production et les géométries complexes.

La découpe au laser permet généralement d'obtenir des tolérances de ±0,5 mm pour des pièces allant jusqu'à 1000 mm. Pour les pièces plus petites (moins de 100 mm), les tolérances peuvent atteindre ±0,05 mm.

Pliage de tôle

Le pliage de la tôle consiste à former le métal autour d'un axe droit pour créer des formes en V, en U ou en canal. L'utilisation de matrices et de poinçons rectifiés avec précision permet de réaliser des pliages exacts. Les fabricants qui fournissent services de pliage de tôles garantissent souvent des tolérances de ±0,5° pour les dimensions angulaires et de ±0,4mm à ±0,8mm pour les dimensions linéaires.

Soudage de tôles

Il s'agit d'un processus d'assemblage dans lequel deux ou plusieurs pièces métalliques fusionnent sous l'effet de la chaleur, de la pression ou des deux. Des méthodes courantes telles que le soudage MIG, TIG et par points sont généralement utilisées. Le processus comprend la préparation des bords, l'alignement des pièces, l'utilisation de la chaleur pour faire fondre le métal et le laisser refroidir et se solidifier.

Les tolérances de soudage sont généralement comprises entre ±0,5 mm et ±2 mm pour les dimensions linéaires. Les valeurs des dimensions angulaires sont généralement comprises dans une fourchette de ±2°.

Emboutissage de la tôle

Il s'agit d'un processus de fabrication en grande série qui utilise des matrices pour transformer des feuilles de métal plates en formes particulières. Le processus commence par l'insertion de la feuille dans une presse d'emboutissage où un outil et une surface d'emboutissage exercent une pression pour former, couper ou poinçonner le métal dans la forme souhaitée.

Les tolérances d'emboutissage sont généralement comprises entre ±0,1 mm et ±0,5 mm pour la plupart des dimensions. Des tolérances encore plus étroites de ±0,05 mm peuvent être obtenues pour des caractéristiques importantes.

Considérations relatives à la conception des tôles

Une bonne conception est importante pour obtenir de meilleures tolérances dans la fabrication de tôles. Différentes caractéristiques et techniques peuvent réellement déterminer la fabricabilité et la qualité finale du produit.

Rayon de courbure et de décharge

Les rayons de courbure et de dépouille sont des éléments de conception importants dans la fabrication des tôles. Ils influencent grandement la résistance de la pièce, la facilité de fabrication et le contrôle des tolérances. Le rayon de courbure fait référence à la courbure intérieure d'une pièce de tôle pliée. D'autre part, le rayon de dépouille est une petite découpe à l'intersection du pliage pour éviter la déchirure du matériau.

Directives importantes concernant le rayon de courbure :

- Rayon de courbure minimal: Pour la plupart des métaux, utiliser 1 à 1,5 fois l'épaisseur du matériau.

- Cohérence: Dans la mesure du possible, les rayons de courbure de la pièce doivent être uniformes dans l'ensemble du processus.

- Considération matérielle : Ajuster le rayon en fonction des propriétés du matériau (par exemple, plus grand pour les matériaux fragiles).

Considérations sur le rayon de décharge :

- Taille: Généralement 1,5 à 2 fois l'épaisseur du matériau.

- Placement: Appliquer dans les coudes qui se croisent pour réduire la concentration des contraintes.

- Forme: Utiliser des formes circulaires ou en goutte d'eau pour une meilleure répartition des contraintes.

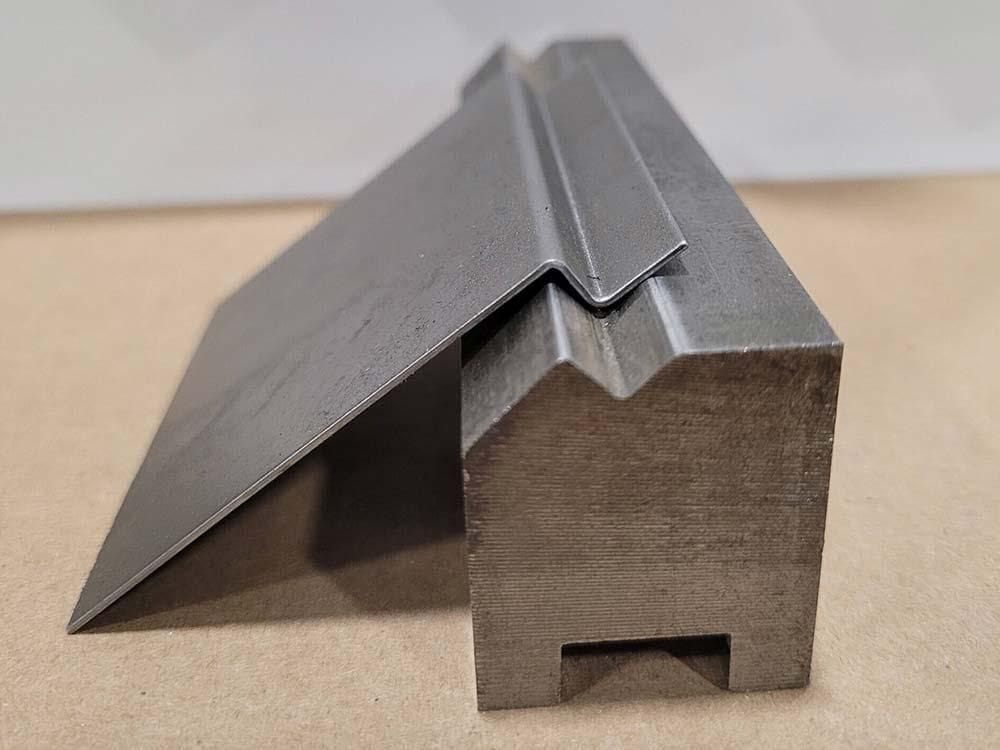

Coudes décalés

Les plis décalés sont des plis parallèles allant dans des directions opposées, ce qui crée une étape ou un décalage dans la pièce de tôle. Ils sont importants pour créer des formes complexes et augmenter la résistance des pièces. Ces coudes répartissent les contraintes de manière plus uniforme sur le matériau, ce qui réduit le risque de rupture par fatigue. Cette caractéristique de conception augmente l'intégrité structurelle tout en permettant d'obtenir des pièces compactes et peu encombrantes dans les assemblages.

Les considérations importantes pour la conception des coudes décalés sont les suivantes :

- Plans parallèles - Les plans parallèles doivent être espacés d'au moins deux fois l'épaisseur de la feuille pour éviter d'affaiblir la structure.

- Décalages paresseux - Pour les petits décalages, il faut s'attendre à des angles inférieurs à 90 degrés sur les deux coudes. Cela permet aux fabricants d'atteindre des hauteurs inhabituelles lorsque cela est nécessaire.

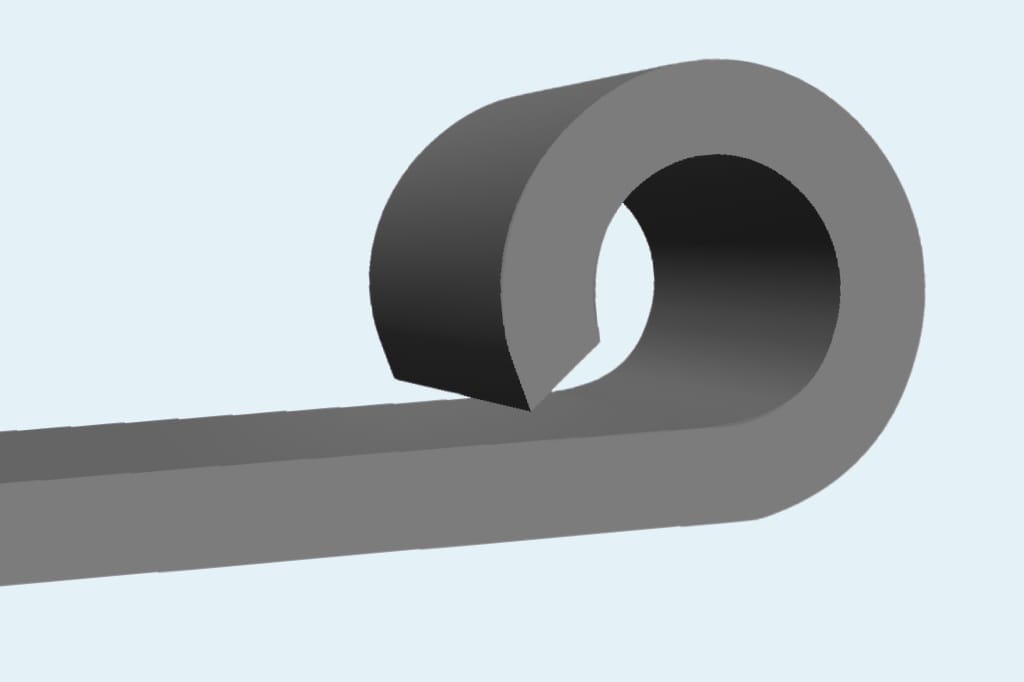

Boucles

Les courbes sont une caractéristique importante de la conception des tôles qui augmente la résistance et la sécurité des pièces. Elles consistent à rouler le bord d'une pièce de tôle en un profil circulaire, dont le rayon intérieur est généralement égal à 1,5 à 2 fois l'épaisseur du matériau.

Lorsque vous dessinez des boucles, tenez compte de ces lignes directrices :

- Rayon minimal - Le rayon extérieur d'une boucle ne doit pas être inférieur à deux fois l'épaisseur du matériau. Cela garantit un écoulement suffisant du matériau et évite les fractures.

- Placement des trous - Tous les trous situés à proximité des boucles doivent être éloignés de la caractéristique de la boucle d'au moins le rayon de la boucle et l'épaisseur du matériau. Cela permet d'éviter la déformation des trous pendant l'enroulement.

Normes industrielles pour les tolérances de la tôle

Différentes directives et normes internationales sont établies pour les tolérances de la tôle. Ces directives et normes garantissent la qualité et la cohérence entre les différents fabricants et industries.

ISO 2768

La norme ISO 2768 est une norme importante pour les tolérances générales dans la fabrication des tôles. Elle spécifie les classes de tolérance pour les dimensions linéaires, les dimensions angulaires (ISO 2768-1) et les tolérances géométriques (ISO 2768-2). La norme comporte quatre classes de tolérance : fine (f), moyenne (m), grossière (c) et très grossière (v).

La norme ISO 2768 simplifie les dessins en supprimant la nécessité d'énumérer les tolérances pour chaque dimension. Elle est disponible à l'échelle mondiale dans un langage commun pour les fabricants et les concepteurs. Elle garantit l'interchangeabilité des pièces et le contrôle de la qualité.

ASME Y14.5

La norme ASME Y14.5 est une norme complète pour le dimensionnement et le tolérancement dans les dessins techniques. Elle définit des pratiques uniformes pour l'énoncé et l'interprétation des exigences liées au tolérancement. La norme caractérise les symboles, les concepts et les règles de dimensionnement et de tolérancement géométriques (GD&T). Elle comprend 14 caractéristiques géométriques et 5 zones de tolérance.

La norme ASME Y14.5 est largement utilisée dans les entreprises des secteurs de l'automobile, de l'aérospatiale et de la fabrication. Elle garantit une communication claire entre les équipes de conception et de production, ce qui permet de réduire les erreurs et d'améliorer la qualité et l'interchangeabilité des produits.

Conclusion

Il est important de connaître les tolérances de fabrication de la tôle pour fabriquer des pièces exceptionnelles. Les fabricants doivent tenir compte d'éléments importants tels que les propriétés des matériaux, le choix des processus appropriés, les facteurs de conception et le respect des normes industrielles. Un contrôle étroit des tolérances garantit la fonctionnalité des pièces, l'interchangeabilité et la qualité des produits.

Yijin Hardware, l'un des principaux fabricants de tôles, fournit des conseils d'experts et des services de fabrication précis. Pour des solutions sur mesure et pour examiner vos exigences particulières en matière de tolérance, contactez l'équipe d'ingénieurs de Yijin Hardware dès aujourd'hui. Nos spécialistes vous aideront à optimiser vos structures et vos conceptions pour la fabrication et la rentabilité.