Services d'impression 3D sur métal

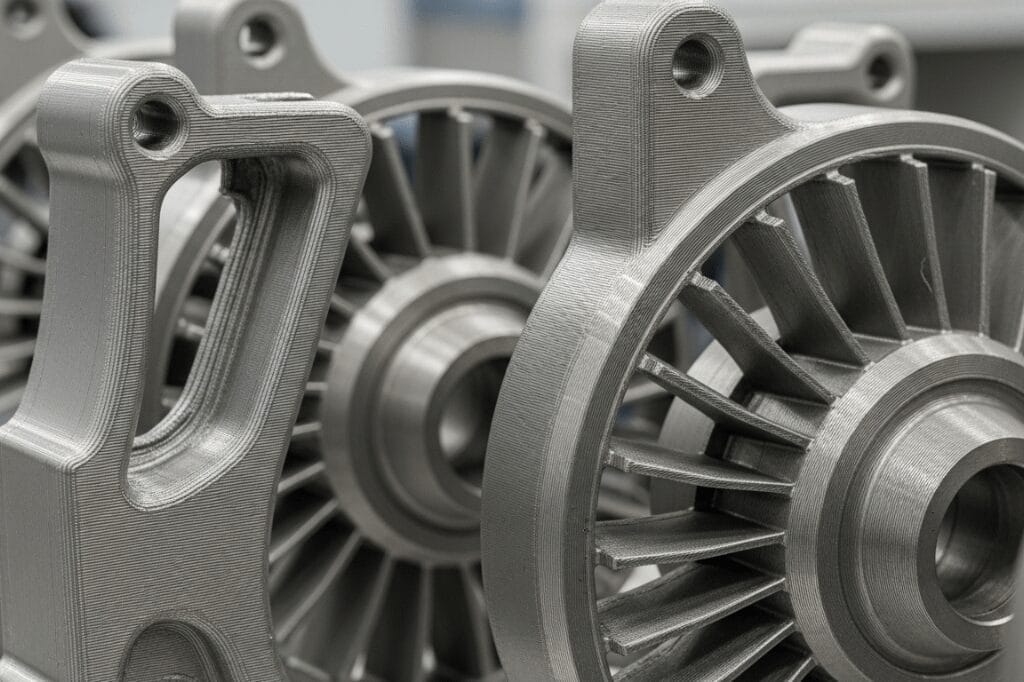

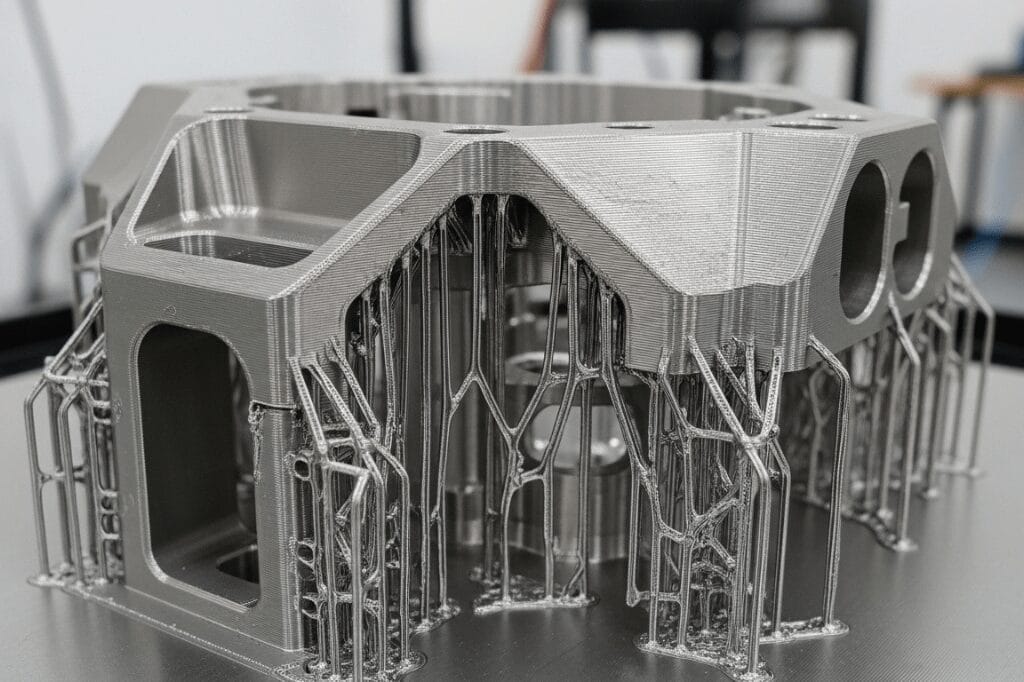

L'impression 3D de métaux permet de fabriquer des composants complexes, une couche à la fois, directement à partir de vos fichiers CAO, en créant des formes et des structures internes que l'usinage traditionnel ne peut tout simplement pas réaliser. Nous utilisons le frittage laser direct de métaux (DMLS) et le jet de liant pour imprimer des pièces en aluminium, en acier inoxydable, en titane et en alliages Inconel avec une résistance constante dans toutes les directions.

Et le plus beau, c'est qu'il n'y a pas de frais d'outillage. Aucun coût d'outillage pour nos services d'impression sur métal. Vous pouvez concevoir des structures à topologie optimisée qui transforment ce qui était auparavant des assemblages en plusieurs parties en pièces uniques et plus légères imprimées en 3D.

- ⬤Service

- ⬤Vos coordonnées

- ⬤Soumettre

Qu'est-ce que l'impression 3D sur métal et comment fonctionne-t-elle ?

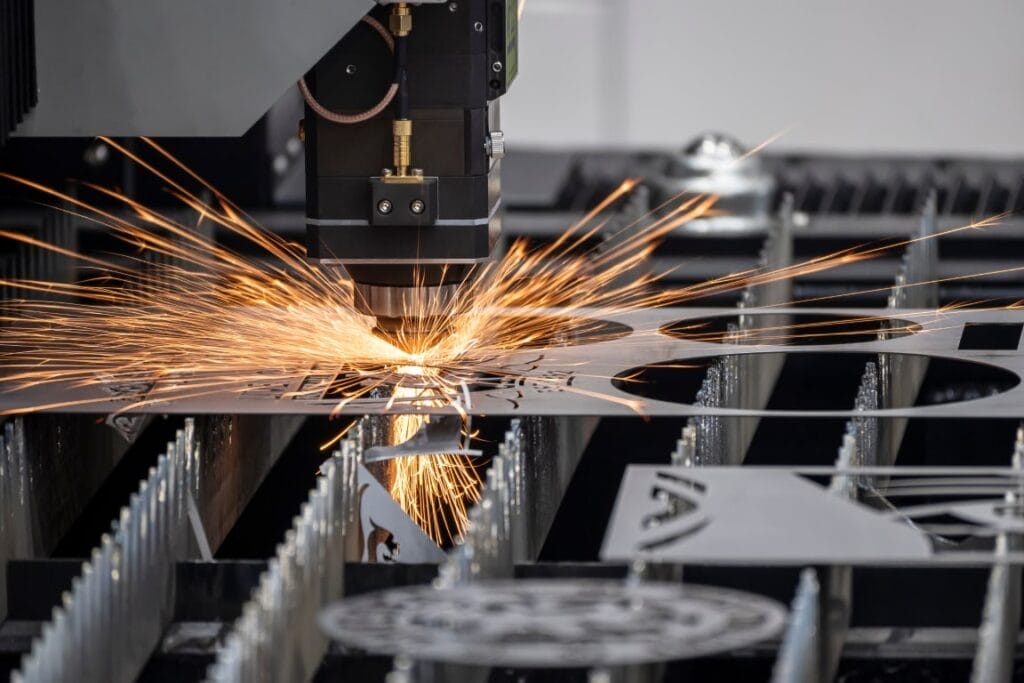

La fabrication additive métallique utilise des procédés de fusion sur lit de poudre ou de projection de liant métallique pour fabriquer des pièces en fondant ou en liant de manière sélective une fine poudre de métal couche par couche. Les procédés DMLS et SLM (Selective Laser Melting) dirigent des lasers de forte puissance sur des lits de poudre métallique, fusionnant les particules de métal à des températures supérieures à 1 400 °C. Le Binder Jetting dépose un liant liquide sur chaque couche de poudre, puis sintérise les pièces dans des fours à 1100-1300 °C.

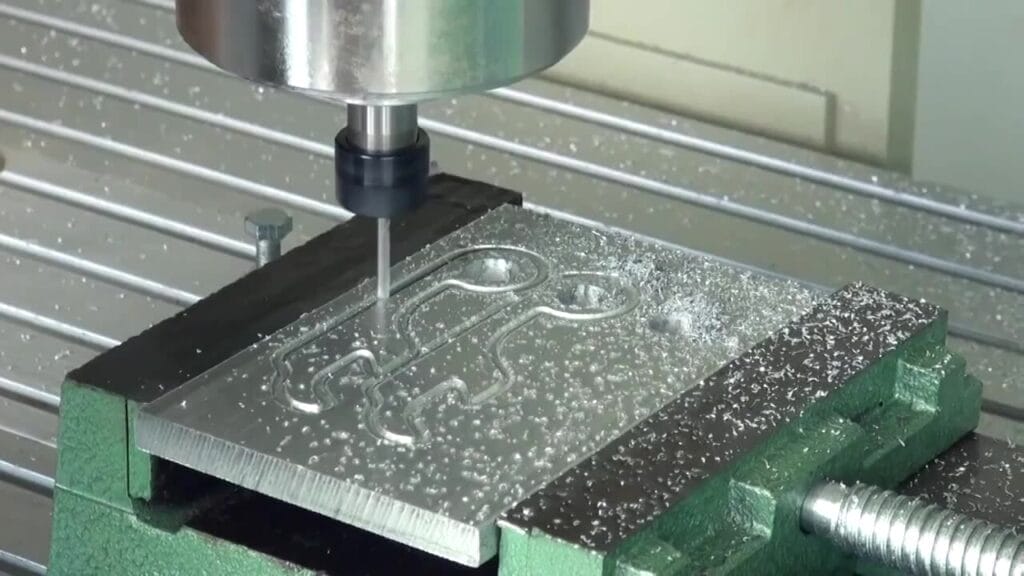

Contrairement à Usinage CNC, qui supprime matériel, Grâce à l'impression 3D de métaux, ce processus de fabrication additive permet de construire des pièces de forme presque nette, avec un minimum de déchets et sans outillage. Les pièces métalliques imprimées en 3D présentent une résistance isotrope, c'est-à-dire des propriétés mécaniques égales dans toutes les directions, supérieure à celle des pièces moulées qui présentent des faiblesses directionnelles.

Technologies et matériaux primaires

- Fusion laser sur lit de poudre (LPBF) : Utilise des lasers à fibre d'une puissance de 200 à 400 W pour faire fondre sélectivement de la poudre métallique en couches de 20 à 60 μm avec une tolérance de ±0,1 mm.

- Fusion par faisceau d'électrons (EBM) : L'utilisation du faisceau d'électrons dans le vide permet d'obtenir des vitesses de fabrication plus rapides avec les alliages de titane et de réduire les contraintes résiduelles.

- Dépôt d'énergie directe (DED) : Combine le soudage et la fabrication additive pour les réparations à grande échelle et les applications de matériaux mixtes.

- Jetting de liant : Dépôt du liant sur le lit de poudre, suivi d'un frittage au four pour une production rentable.

Nos services d'impression 3D sur métal : DMLS et Binder Jetting

Nous fournissons le DMLS pour aérospatiale-Le DMLS permet de fabriquer des pièces fonctionnelles de qualité supérieure nécessitant une densité totale et le Binder Jetting pour les prototypes métalliques fonctionnels et les pièces de production. Le DMLS utilise un laser à fibre pour faire fondre la poudre de métal en couches de 20 à 60 μm, ce qui permet d'obtenir une précision dimensionnelle de ±0,1 mm et une rugosité de surface de Ra 6-10 μm. Notre service d'impression 3D d'acier inoxydable lie la poudre d'acier inoxydable 420 avec une infiltration de bronze.

Spécifications des matériaux DMLS

| Matériau | Résistance à la traction | Limite d'élasticité | Applications |

|---|---|---|---|

| AlSi10Mg | 460 MPa | 270 MPa | Échangeurs de chaleur pour l'aérospatiale |

| Ti6Al4V | 1170 MPa | 1100 MPa | Implants médicaux, pièces de haute performance |

| Inox 316L | 640 MPa | 580 MPa | Applications de résistance à la corrosion |

| Acier inoxydable 17-4 PH | 1310 MPa | 1240 MPa | Raccords aérospatiaux à haute résistance |

Options de matériaux supplémentaires

- Inconel 718 : Superalliage nickel-chrome pour pièces finales à haute température jusqu'à 700 °C avec une excellente ténacité.

- Chrome cobalt : Alliages métalliques biocompatibles pour implants médicaux présentant une résistance supérieure à l'usure.

- Acier maraging : Acier à outils atteignant une résistance à la traction de 2000 MPa après durcissement par vieillissement pour les inserts de moules d'injection.

- Acier à outils : Acier H13 pour travail à chaud pour les matrices nécessitant une résistance à la fatigue thermique.

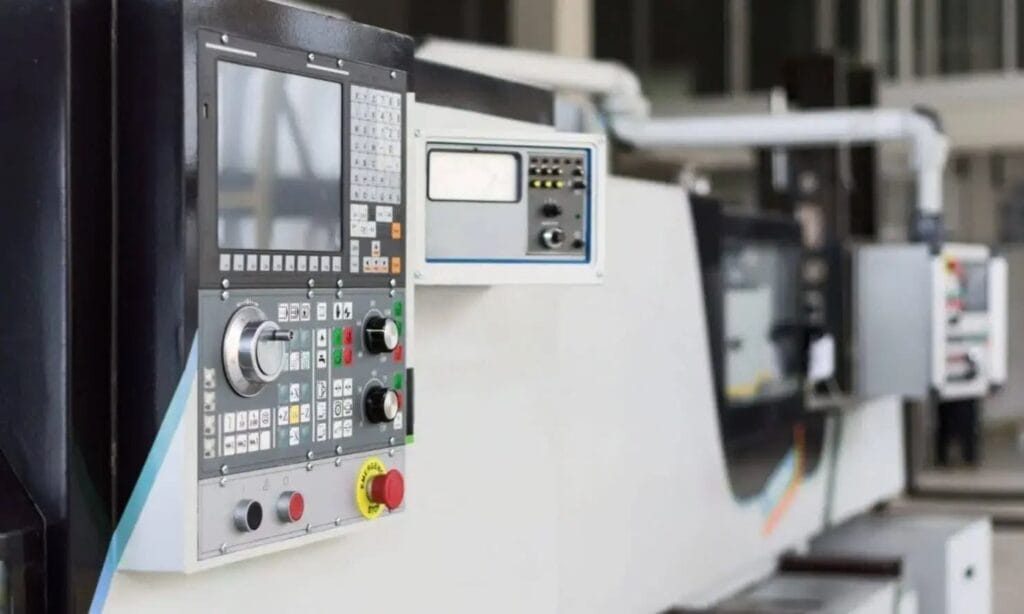

Nous intégrons l'impression des métaux à l'usinage CNC pour une fabrication hybride : impression de caractéristiques internes complexes, puis usinage des surfaces critiques à ±0,01 mm.

Comment le DMLS et le Binder Jetting se comparent-ils pour votre application ?

La technique DMLS permet de produire des pièces entièrement denses d'une résistance et d'une durabilité supérieures pour les applications aérospatiales structurelles, tandis que la technique du jet de liant permet de réduire le coût des prototypes et des pièces de production en métal. La technique DMLS nécessite des structures de support pour les surplombs dépassant 45° par rapport à la verticale, ce qui nécessite l'élimination par électro-érosion à fil. La technique de projection de liant (Binder Jetting) autoporte les surplombs en poudre libre, ce qui élimine l'enlèvement du support, mais introduit un retrait qui nécessite une compensation par CAO.

Cadre de sélection des processus

Choisissez DMLS lorsque :

- Les pièces doivent être scellées hermétiquement

- Certification aérospatiale AS9100D nécessaire

- Dispositifs médicaux besoin de conformité à la norme ISO 13485

- Les composants structurels sont soumis à des charges de fatigue

Choisissez Binder Jetting quand :

- Les quantités produites dépassent 20 unités

- Géométries complexes avec de multiples surplombs

- Applications industrielles de l'outillage 3D

- Pièces fonctionnelles pour la validation de la conception

Les vitesses de balayage DMLS atteignent 1200 mm/s avec des couches de 60 μm, contre le Binder Jetting à une vitesse d'impression de 100 mm/s avec des couches de 50 μm.

Quelles sont les industries et les applications qui utilisent l'impression 3D sur métal ?

Les imprimantes 3D pour métaux sont destinées à l'aérospatiale, automobile, Les entreprises de l'industrie automobile, des appareils médicaux et de la production d'énergie ont besoin de pièces sur mesure, d'une réduction de poids et d'un développement rapide de prototypes. Les entreprises du secteur aérospatial produisent des aubes de turbine, des échangeurs de chaleur en aluminium et des buses de carburant en Inconel 718 grâce à l'optimisation de la topologie. Les constructeurs automobiles créent des collecteurs d'échappement, des supports de moteur et des pièces de restauration.

Applications industrielles spécifiques de l'impression 3D de métaux

Applications aérospatiales :

- Aubes de turbine avec canaux de refroidissement internes

- Buses de carburant à jet complexe

- Supports structurels légers

- Echangeurs de chaleur avec de bonnes propriétés thermiques

Applications de dispositifs médicaux :

- Implants de hanche en titane spécifiques au patient

- Prothèses dentaires et guides chirurgicaux

- Structures poreuses favorisant la croissance osseuse

Outillage industriel :

- Refroidissement conforme pour les moules d'injection

- Gabarits et montages sur mesure

- Matrices résistantes à l'usure

- Plaquettes de coupe avec géométries de brise-copeaux

Production d'électricité :

- Composants des turbines pour l'efficacité thermique

- Récipients sous pression à caractéristiques intégrées

Le processus d'impression 3D consolide les assemblages multi-pièces en une seule pièce métallique, éliminant ainsi les défaillances des fixations. Les structures en treillis maintiennent la rigidité tout en réduisant le poids.

Quelles sont les considérations de conception applicables à l'impression 3D de métaux ?

La création de composants métalliques nécessite une épaisseur de paroi minimale de 0,4 à 0,8 mm, en fonction du matériau. Les angles autoportants DMLS atteignent 45° par rapport à l'horizontale, tandis que les porte-à-faux moins importants nécessitent des supports amovibles. La conception pour la fabrication additive permet d'optimiser la topologie et de réduire le poids des pièces grâce à des géométries organiques en treillis.

Paramètres de conception critiques

Contraintes géométriques :

- Diamètre minimal du trou : 0,5 mm pour l'évacuation de la poudre

- Rayon du congé : 0,5 mm minimum pour réduire les contraintes

- Angle de support : Seuil de 45° pour les éléments autoportants

- Trous d'évacuation de la poudre : 3-5 mm de diamètre

Précision dimensionnelle :

- DMLS : ±0,1 mm standard, ±0,05 mm avec post-traitement

- Retrait de l'injection de liant : 1-2% nécessitant une compensation

- Rugosité de surface : Ra 6-10 μm DMLS, Ra 10-15 μm Binder Jetting

Orienter les pièces pour minimiser les supports. Combiner les assemblages pour éliminer les fixations. Spécifier le traitement thermique pour une résistance et une dureté optimales. Prévoir les exigences en matière de finition des surfaces, les faces critiques usinées, les surfaces non critiques telles que construites.

Quelles sont les normes de qualité applicables à l'impression 3D sur métal ?

Nous suivons la norme ASTM F3303 pour la qualification des machines de fabrication additive métallique, en établissant des protocoles de qualification de l'installation (QI), de qualification opérationnelle (QO) et de qualification des performances (QP). Les pièces font l'objet d'une inspection par machine à mesurer tridimensionnelle (CMM). La certification des matériaux comprend des rapports d'essais de broyage selon la norme ASTM E1479 et des essais de traction selon la norme ASTM E8.

Certification et conformité

Gestion de la qualité :

- ISO 9001:2015 pour la traçabilité de la poudre jusqu'à la pièce

- AS9100D pour le traitement thermique dans l'aérospatiale

- ISO 13485 pour la fabrication de dispositifs médicaux

- IATF 16949:2016 pour la qualité automobile

Normes :

- ASTM F3303 pour la qualification de la fusion sur lit de poudre

- ISO/ASTM 52900 pour la terminologie

- ASTM E8 pour les essais de traction

- ASTM E1479 pour la composition chimique

Spécifications du traitement thermique

Protocoles spécifiques aux matériaux :

- 17-4 PH : Recuit de mise en solution à 1040 °C, durcissement par vieillissement à 480 °C

- AlSi10Mg : T6 à 160 °C pendant 12 heures

- Inconel 718 : Mise en solution à 980 °C et double vieillissement

- Soulagement du stress : 650 °C pendant 2 heures

Les essais non destructifs comprennent le ressuage et la tomodensitométrie pour la porosité interne. Nous disposons de chambres de fabrication séparées pour les matériaux réactifs tels que le titane afin d'éviter toute contamination croisée.

Pourquoi choisir Yijin Hardware pour son service d'impression 3D sur métal ?

Nous combinons l'expertise en matière de matériaux d'impression 3D de métaux avec l'usinage complet pour la fabrication hybride, ce qui permet de fournir des pièces métalliques de qualité avec des caractéristiques usinées avec précision. Nos ingénieurs fournissent des conseils en matière de conception, identifiant les possibilités de consolidation des pièces et de réduction des coûts. Certifiés ISO 9001:2015 et AS9100D, nous assurons la qualité de la qualification des poudres jusqu'à l'inspection, ce qui permet de commercialiser les produits plus rapidement.

Nos installations permettent une itération rapide entre les projets d'impression 3D et la production usinée. Nous stockons des poudres DMLS, notamment AlSi10Mg, Ti6Al4V, 316L, 17-4, Inconel 718, chrome cobalt et acier maraging. Les capacités de post-traitement, notamment le traitement thermique, le pressage isostatique à chaud (HIP), le microbillage et l'inspection CMM, permettent d'obtenir des pièces d'une qualité irréprochable. Obtenez un devis instantané pour vos besoins en impression 3D métal personnalisée grâce à notre système en ligne.

Ce que disent nos clients

FAQ sur les services d'impression 3D sur métal

L'impression 3D de métaux s'avère rentable pour les pièces nécessitant des géométries complexes telles que des canaux de refroidissement conformes ou des assemblages de consolidation. Cette technologie élimine les coûts d'outillage et les longs délais d'exécution. Pour les géométries simples, l'usinage reste économique à des volumes plus élevés.

L'enlèvement du support ajoute de la main-d'œuvre et produit une finition plus rugueuse que l'usinage. Les pièces présentent des contraintes résiduelles nécessitant un traitement thermique. Les échecs de fabrication dus à la contamination font perdre beaucoup de temps.

Les surfaces inclinées à moins de 45° par rapport à l'horizontale doivent être soutenues dans le cadre de la fusion en lit de poudre afin d'éviter leur effondrement. Les surfaces dont l'angle est supérieur à 45° sont autoportantes car les couches adhèrent à un matériau sous-jacent suffisant. Le non-respect de cette règle entraîne une finition rugueuse ou des défaillances.

Ressources CNC

Les 10 premiers fabricants de tôles en laiton

La tôle en laiton possède des propriétés qui la rendent précieuse dans de nombreuses industries et attrayante pour des utilisations architecturales et décoratives. Qu'il s'agisse de

Les 10 meilleures entreprises de fabrication de tôles de précision (guide complet)

La fabrication de tôles de précision n'est pas un travail de métallerie ordinaire - il s'agit d'une fabrication qui respecte des tolérances mesurées en millièmes de millimètre.

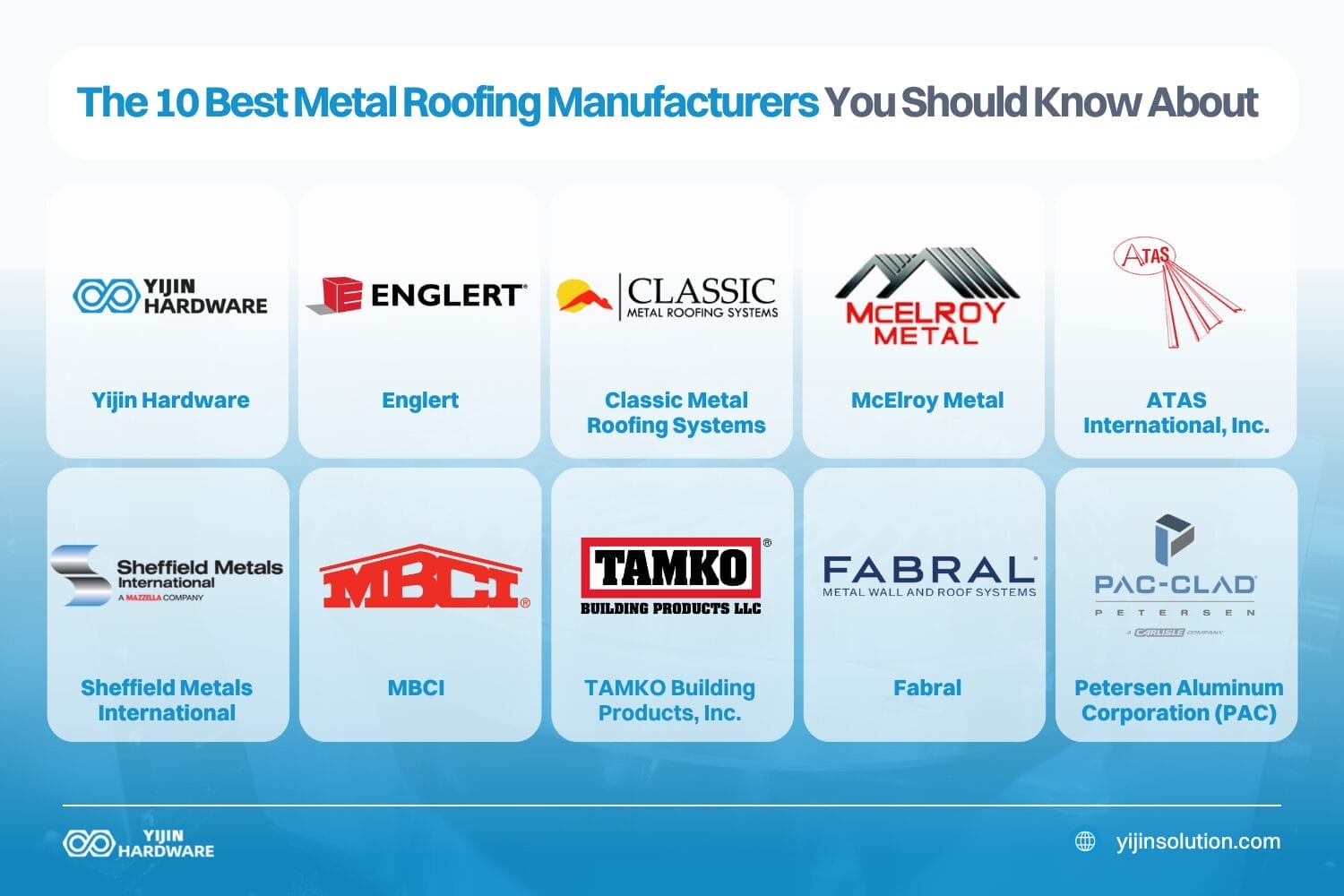

Les 10 meilleurs fabricants de couvertures métalliques à connaître

Le choix d'un fabricant de toitures métalliques ne doit pas être une erreur, car votre toit est littéralement ce qui protège tout ce qui se trouve en dessous

Commencez dès aujourd'hui. Les pièces sont fabriquées rapidement.

Conception gratuite de pièces usinées pour vos projets avec des délais d'exécution rapides.