Qu'est-ce que le décalage d'outil ?

Décalage de l'outil : Le déplacement compensatoire de la position de l'outil le long de la direction parallèle à la coordonnée de contrôle.

Le décalage d'outil est le déplacement relatif appliqué aux axes de coordonnées d'une machine-outil pendant la totalité ou une partie spécifiée d'un programme d'usinage. La direction du déplacement de l'axe est déterminée par la valeur de biais positive ou négative.

Le concept de compensation (offset) est très utilisé dans notre vie. Par exemple, lorsqu'un conducteur conduit sa voiture autour d'un rocher, il doit faire en sorte que le virage contourne le côté du rocher et tenir compte du fait que la voiture a une certaine largeur.

L'axe de la voiture se trouve donc à au moins une demi-largeur du rocher. Dans les années 60 et 70 du 20e siècle, il n'y avait pas de concept de compensation dans l'usinage CNC, de sorte que les programmeurs devaient contourner la théorie de l'outil et l'itinéraire actuel de la relation relative à la programmation.

Il est facile de produire une erreur, grâce au décalage/compensation de l'outil de coupe, ce qui permet non seulement de simplifier la programmation, mais aussi de réaliser dans le même processus des pièces d'ébauche, de semi-finition et d'usinage de finition, d'améliorer l'efficacité de la production et de réduire l'intensité de la main-d'œuvre du personnel technique.

Processus de décalage de l'outil

Le correcteur d'outil du système de commande numérique est le processus de calcul de la trajectoire du centre de l'outil effectué par le système de commande numérique.

La programmation s'effectue directement en fonction de la forme du contour des pièces, sans tenir compte du diamètre de l'outil, et le rayon réel de l'outil est enregistré dans un registre de décalage du rayon de l'outil programmable.

Au cours de l'usinage, le système CNC calcule automatiquement la trajectoire du centre de l'outil en fonction du programme de la pièce et du diamètre de l'outil dans le registre de décalage de l'outil, et termine l'usinage des pièces.

Les systèmes CNC modernes disposent généralement de 16, 32, 64 ou plus de registres de décalage d'outil programmables, qui sont numérotés pour la compensation de l'outil.

Lors de la programmation CNC, seul le numéro de registre correspondant au paramètre de compensation de l'outil peut être traité.

Lorsque la compensation d'outil est exécutée, la méthode de calcul de l'intersection est adoptée, c'est-à-dire que deux paragraphes sont lus avant le début de chaque paragraphe, et le point d'intersection est calculé.

La trajectoire du vecteur de compensation de l'outil est ajoutée à gauche ou à droite de chaque direction vers l'avant en fonction du vecteur à l'étape de départ, ce qui permet d'usiner une pièce conforme au contour du motif.

Discussion sur le décalage des outils

Compensation de la longueur d'outil

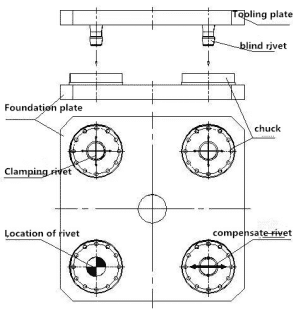

La longueur d'outil est un concept très important. Lorsque nous programmons une pièce d'usinage, nous devons d'abord spécifier le centre de programmation de la pièce, puis établir le système de coordonnées de programmation de la pièce.

Ce système de coordonnées n'est qu'un système de coordonnées de la pièce, le point zéro étant généralement situé sur la pièce. La longueur de chaque outil étant différente, la compensation de la longueur n'est liée qu'à la coordonnée Z.

Par exemple, nous voulons forer un trou de 50 m de profondeur et tarauder un trou de 45 m de profondeur avec un foret de 250 m de long et un taraud de 350 m de long.

Tout d'abord, utilisez une perceuse pour percer un trou d'une profondeur de 50 mm. À ce moment-là, la machine-outil a placé la pièce au point zéro. Lorsque le taraudage est remplacé, si les deux outils commencent à travailler à partir du point zéro, le taraud est plus long que le foret et le taraud est trop long, ce qui risque d'endommager les outils et les pièces.

À ce moment, si la compensation de l'outil est réglée, la longueur du taraud et du foret est compensée. Ainsi, après la mise à zéro de la machine-outil, même si le taraud et le foret sont de longueurs différentes.

En raison de l'existence d'une compensation lorsque le robinet est appelé, la coordonnée Z zéro a automatiquement compensé la longueur du robinet à Z+ (ou Z), afin de garantir un zéro de traitement correct.

Le décalage de la longueur de l'outil est effectué par les instructions G43, G44 et G49, qui peuvent compenser le changement de la longueur de l'outil à tout moment sans modifier le programme.

Le montant de la compensation est stocké dans la mémoire des instructions par le code H. G43 représente l'addition du montant de la compensation dans la mémoire et de la valeur de la coordonnée terminale de l'instruction de programme.

G44 représente la soustraction, et le biais de longueur d'outil peut être annulé par l'instruction G49 ou l'instruction H 00.

Si la valeur de la mémoire du segment de programme N80 G43 Z56 H 05, 05 est de 16, cela signifie que la valeur de la coordonnée de la borne est de 72 mm.

La valeur du montant de la compensation dans la mémoire peut être préenregistrée dans la mémoire par M DI ou DPL, ou l'instruction de segment de programme G10 P05 R16.0 peut être utilisée pour indiquer que le montant de la compensation dans la mémoire 05 est de 16 M M.

Il existe deux façons de compenser la longueur de l'outil :

(1) Utiliser la longueur réelle de l'outil comme compensation de la longueur de l'outil. L'utilisation de la longueur de l'outil comme compensation consiste à mesurer la longueur de l'outil à l'aide d'un compteur d'outils, puis à entrer cette valeur dans le registre de compensation de la longueur de l'outil comme compensation de la longueur de l'outil.

Premièrement, l'utilisation de la longueur de l'outil comme compensation de la longueur de l'outil permet d'éviter la modification constante du décalage de la longueur de l'outil en fonction du traitement de la pièce.

Dans ce cas, certaines règles de numérotation des outils peuvent être utilisées pour créer des fichiers pour chaque outil, avec un petit signe pour écrire les paramètres pertinents de chaque outil, y compris la longueur de l'outil, le rayon, et d'autres informations.

Deuxièmement, l'utilisation de la longueur de l'outil comme compensation de la longueur de l'outil peut permettre à la machine-outil d'effectuer des opérations de traitement, tandis que l'instrument de mesure de l'outil permet d'effectuer d'autres mesures de la longueur de l'outil.

Il n'est pas nécessaire d'utiliser le temps de fonctionnement de la machine-outil en raison de la présence de l'outil sur la machine-outil, ce qui permet de tirer pleinement parti de l'efficacité du centre d'usinage.

(2) Utiliser la valeur de la distance (positive ou négative) entre l'info-bulle dans la direction Z et le point zéro programmé comme valeur de compensation.

Cette méthode convient lorsqu'une seule personne utilise la machine-outil et qu'il n'y a pas assez de temps pour utiliser l'instrument de mesure de la longueur de l'outil afin d'usiner une autre pièce à l'aide d'un outil.

Il est nécessaire de régler à nouveau la compensation de la longueur de l'outil. Lors de l'utilisation de cette méthode de compensation de la longueur d'outil, la valeur de compensation correspond à la distance de déplacement de l'extrémité de l'outil lorsque la broche se déplace du point zéro de la coordonnée Z de la machine-outil au point zéro du programme de la pièce, de sorte que la valeur de compensation est toujours négative et très élevée.

Compensation du rayon de l'outil

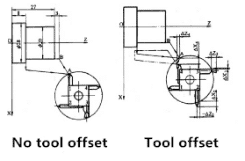

La compensation du rayon de l'outil Tout comme l'utilisation de la compensation de la longueur de l'outil dans la programmation ne tient pas compte de la longueur de l'outil, en raison de la compensation du rayon de l'outil, nous ne pouvons pas trop tenir compte du diamètre de l'outil dans la programmation.

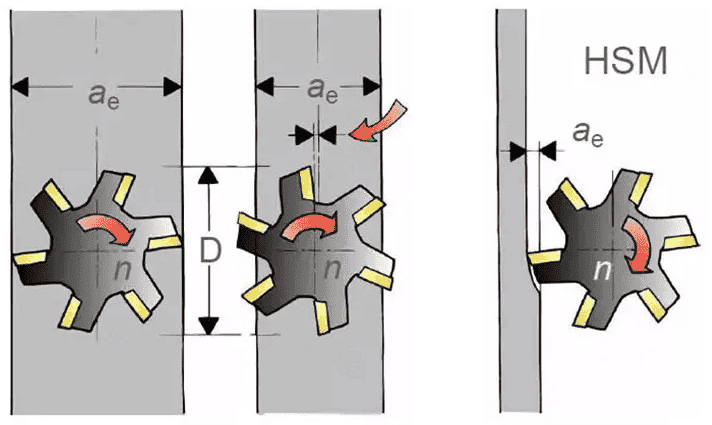

La compensation de la longueur d'outil s'applique à tous les outils, tandis que la compensation du rayon d'outil n'est généralement utilisée que pour les outils de fraisage. La compensation du rayon de l'outil est utilisée lorsque la fraise traite le contour interne et externe de la pièce.

La compensation du rayon d'outil étant une instruction difficile à comprendre et à utiliser, de nombreuses personnes ne souhaitent pas l'utiliser dans la programmation.

Mais une fois que nous l'aurons comprise et maîtrisée, elle apportera une grande commodité à notre programmation et à notre traitement. Lorsque le programmeur est prêt à fabriquer une fraise pour traiter la forme d'un programme de pièce.

Tout d'abord, en fonction de la forme de la pièce et du rayon de l'outil, un calcul méticuleux des valeurs de coordonnées permet de déterminer la trajectoire du centre de l'outil.

La forme d'une pièce est divisée en deux parties : l'ébauche et la finition. Le programme d'ébauche n'est achevé qu'après l'ébauche, car l'ébauche a modifié la taille de la pièce.

À ce stade, si vous utilisez la compensation du rayon de l'outil, tous ces problèmes sont résolus. Nous pouvons ignorer le rayon de l'outil et programmer en fonction de la taille de la pièce, puis placer le rayon de l'outil comme compensation de rayon dans le registre de compensation de rayon.

Qu'il s'agisse de remplacer temporairement la fraise ou d'effectuer un usinage d'ébauche ou de finition, il suffit de modifier la valeur de compensation du rayon de l'outil pour contrôler la taille des dimensions extérieures de la pièce sans modifier le programme.

L'utilisation de la compensation du rayon de l'outil est effectuée par les instructions G41 et G42. La compensation a deux directions, selon la règle de la main gauche et de la main droite : G41 a une compensation à gauche.

Selon la règle de la main gauche ; G42 est une compensation à droite, ce qui est conforme à la règle de la main droite.

Lors de l'utilisation de G41 et G42 pour la compensation de rayon, les étapes suivantes doivent être suivies : définir la valeur de compensation du rayon de l'outil ;

Laisser l'outil se déplacer pour que la compensation soit effective (la pièce ne peut pas être coupée à ce moment-là) ;

Pour annuler correctement la compensation de rayon (et la pièce ne peut pas être coupée à ce moment-là), n'oubliez pas d'utiliser la commande G40 pour annuler la compensation seulement après que l'outil a été complètement coupé et qu'il est sorti de la pièce en toute sécurité.

Compensation du décalage de l'appareil

L'utilisation de la compensation du décalage du montage, comme la compensation de la longueur et du rayon de l'outil, libère le programmeur de l'obligation de tenir compte de la position du montage de la pièce à usiner.

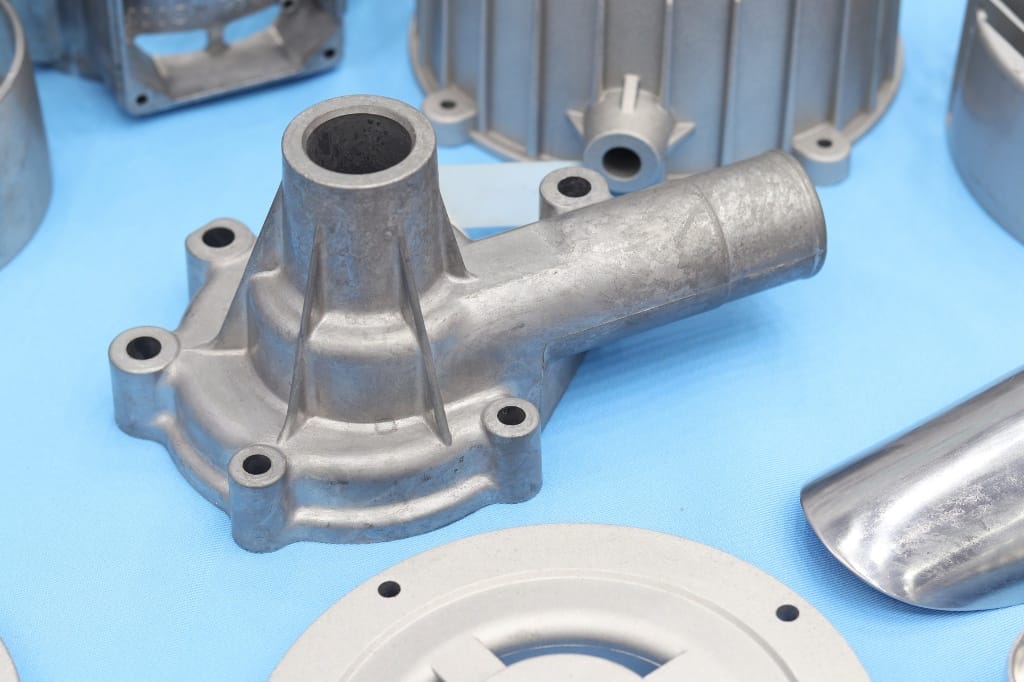

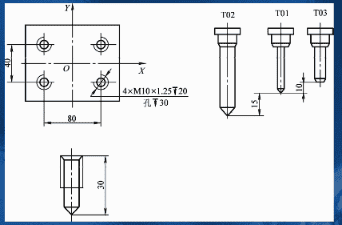

Lors de l'usinage de petites pièces sur un centre d'usinage, plusieurs pièces peuvent être serrées dans un seul outil.

Lors de la programmation, les programmeurs n'ont pas besoin de prendre en compte le point zéro des coordonnées de chaque pièce, mais seulement de programmer en fonction de leurs points zéro de programmation respectifs.

Utilisez ensuite la fonction de décalage du montage pour déplacer le point zéro programmé de la machine-outil sur chaque pièce.

La compensation du décalage du montage est effectuée par les instructions de décalage du montage G54 ~ G59. Une autre méthode consiste à utiliser l'instruction G92 pour définir le système de coordonnées de la pièce.

Lorsqu'une pièce est terminée et que la pièce suivante est lancée, l'instruction G92 est utilisée pour réinitialiser le nouveau système de coordonnées de la pièce.

La compensation angulaire

L'intersection de deux plans est un angle inclus, qui peut produire une surcoupe et entraîner une erreur d'usinage. La compensation de l'angle inclus (G39) peut être utilisée pour résoudre le problème.

Lors de l'utilisation de l'instruction de compensation d'angle incluse (G39), il convient de noter que cette instruction est sans modèle et qu'elle n'est valable que dans la section programme de l'instruction. Elle ne peut être utilisée qu'après les instructions G41 et G42.

Fonction de compensation de l'outil CNC

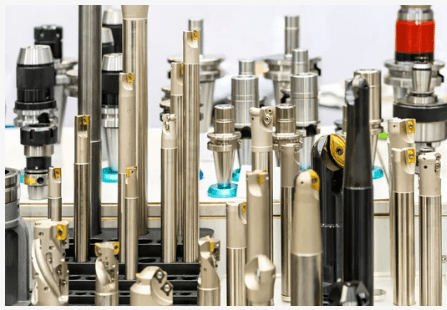

La forme et la taille de chaque fraise sur le porte-outil du tour CNC sont différentes, et la position d'installation est également différente.

Lors de l'usinage, il faut tenir compte de l'installation de l'outil, de l'usure de la pointe et du rayon de la pointe des pièces usinées en raison de l'erreur, faute de quoi l'usinage ne pourra pas s'écarter des exigences du dessin de la forme des pièces.

Par conséquent, la fonction de compensation de l'outil doit être correctement utilisée pour améliorer la qualité de l'usinage des pièces.

Compensation du décalage de l'outil

Lors de l'usinage de pièces sur un tour CNC, plusieurs outils sont utilisés. La position d'installation et la géométrie de chaque outil sont différentes, et la longueur de l'outil sortant du porte-outil n'est pas non plus uniforme.

Lors de la programmation, on suppose que la position de chaque outil par rapport à l'origine de la programmation est la même, c'est pourquoi vous devez utiliser la fonction de compensation de la position de l'outil.

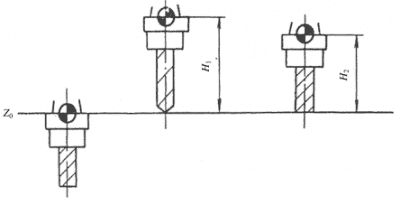

La figure 2a montre la trajectoire d'avance du point de basculement de l'outil n° 1 en tant qu'outil de référence, et il n'y a pas d'écart dans la position de chaque outil sur le porte-outil.

La figure 2b montre le décalage des autres points d'infobulle par rapport à l'infobulle de référence, c'est-à-dire qu'il y a une déviation de la position de l'outil.

Si l'instruction T0404 est utilisée pour appeler l'outil de non-référence n°4 à exécuter le même programme que l'outil n°1, le point de nez de l'outil n°4 se déplacera de la position de déviation à la position du point de nez de l'outil de référence, à savoir le point A, et sortira de la même entrée que l'outil n°1.

Compte tenu de la trajectoire, telle qu'elle est représentée par la ligne continue dans la figure 2b, cela indique que la compensation du décalage a été effectuée avec succès sur l'outil de non-référence n° 4.

Compensation du rayon de l'arc de la pointe

La programmation des tours CNC et les opérations de réglage des outils sont basées sur le point idéal de la pointe de l'outil de tournage. Pour augmenter la durée de vie de l'outil et réduire la rugosité de la surface usinée, la pointe de l'outil de tournage dans l'usinage réel n'est pas un point idéal.

Il y a toujours un arc avec un petit rayon, et l'usure de l'info-bulle modifiera également le rayon du petit arc.

L'objectif de la compensation du rayon de la pointe de l'outil est de résoudre l'erreur d'usinage causée par l'arc de la pointe de l'outil. La programmation CNC suppose que les points d'outil fixes se déplacent le long du contour des pièces à tourner, mais en fait, chaque point de l'arc du point d'outil peut être le point de coupe.

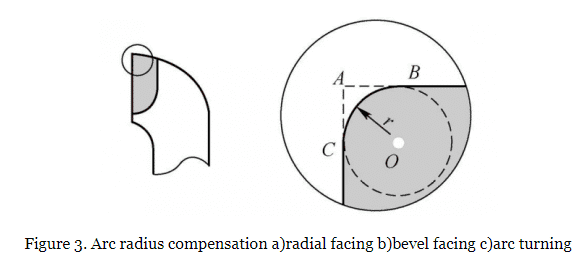

Lors de l'usinage de la face frontale ou du cylindre, la trajectoire de déplacement de l'arête de coupe coïncide avec le contour des pièces et aucune erreur d'usinage n'est générée. Lors de l'usinage d'arcs ou de surfaces coniques.

Les deux axes du tour étant liés, la trajectoire de déplacement de l'arête de coupe ne coïncide pas avec le contour des pièces, ce qui provoque un phénomène de contre-dépouille ou de sur-dépouille, comme le montre la figure 3.

En utilisant la fonction de compensation du rayon de l'outil, la trajectoire de l'outil ne se réfère pas à l'infobulle, mais à la trajectoire de déplacement du centre de l'arc de la lame sur l'infobulle.

Les programmeurs utilisent des points imaginaires en fonction de la programmation du contour des pièces réelles, le système de commande numérique utilisant la fonction de compensation du rayon du nez calcule automatiquement le point de la trajectoire réelle, l'outil du tour s'écarte de la valeur du contour de la pièce, du rayon de l'outil, de la lame et de la tangente du contour de la pièce, éliminant ainsi l'influence du rayon de l'arc du point de la forme de la pièce, élaborant les exigences du contour de la pièce.

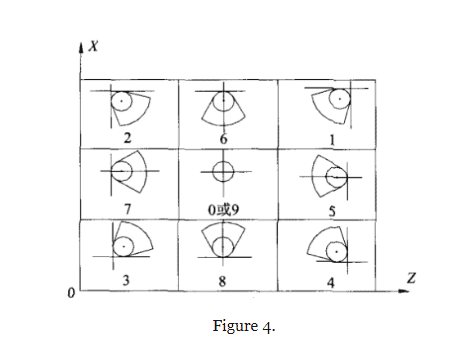

La compensation du rayon d'arc de l'infobulle est ajoutée ou annulée par le numéro de compensation du rayon d'arc de l'infobulle spécifié par le code G412G422G40 et le code T. illustré à la figure 4.

Type d'outil de tournage CNC

Les outils utilisés par les tours CNC peuvent être divisés en outils de tournage cylindrique, outils de tournage de trous intérieurs, outils de tournage de filets, fraises à rainurer, etc.

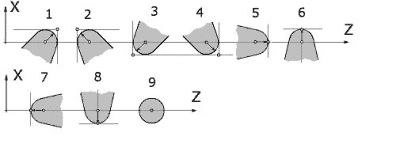

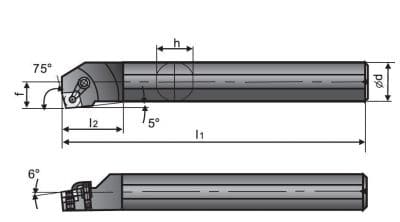

Selon la classification de la forme de l'extrémité de l'outil, les outils de tournage CNC peuvent être divisés en outils de tournage pointus, outils de tournage ronds et outils de tournage par déformation, comme le montre la figure 5.

Figure 5.

Outil de tournage pointu

L'arête de coupe de l'outil de tournage pointu est linéaire et se compose de l'arête de coupe principale et de l'arête de coupe auxiliaire. Par exemple, l'outil de tournage du cercle extérieur, l'outil de tournage de la face frontale, l'outil de rainurage, etc. couramment utilisés sont des outils de tournage pointus.

Ces outils sont généralement utilisés pour usiner des pièces de la surface circulaire intérieure et extérieure, de la face d'extrémité, des rainures, etc., la pointe de l'outil ayant généralement un rayon d'arc de 0,2-1,2 mm.

Outil de tournage à nez rond

L'arête de coupe principale de l'outil de tournage à nez rond est un arc de cercle, et la position de la pointe n'est pas fixe pendant le traitement, elle peut se trouver à n'importe quel endroit de la lame à tête ronde.

Le rayon de l'outil de tournage circulaire n'a rien à voir avec la forme de la pièce, mais l'influence du rayon de l'outil de tournage circulaire sur l'usinage doit être prise en compte car la pointe de l'outil se trouve au centre du cercle.

L'outil de tournage à nez rond est généralement utilisé pour traiter la surface de formage qui est composée de différentes courbes.

Outil de formage

La taille et la forme de l'arête de coupe de l'outil de tournage par déformation correspondent au contour des pièces, et son traitement présente certaines limites. Outre l'outil de tournage de filets, l'outil de formage est rarement utilisé dans le tournage CNC.

Application de la compensation d'outil pour le tour CNC

Changer le complément d'outil pour s'adapter au changement d'outil dans le processus d'usinage automatique des pièces, l'application du complément d'outil peut éviter le travail de remodification du programme lorsque l'outil s'use, est réaffûté ou remplacé.

En supposant que les valeurs de compensation d'origine de l'outil soient X1 et Z1, après une période de traitement, la réduction de l'écart de l'outil est de ΔX1 et ΔZ1. À ce stade, seule la valeur de compensation de l'outil peut être modifiée, c'est-à-dire que la valeur de compensation de l'outil est modifiée par rapport à la valeur d'origine.

Modifier (X1-ΔX1) et (Z1-ΔZ1) sans modifier le programme d'origine pour répondre aux exigences de l'usinage. Il en va de même lorsque l'outil est réaffûté.

Lorsque l'outil doit être remplacé, la valeur de compensation du nouvel outil peut être utilisée comme valeur de compensation de l'outil au lieu de la valeur de compensation de l'outil dans le programme d'origine pour le traitement.

Par conséquent, les programmeurs peuvent également supposer une taille d'outil pour la programmation sans connaître la taille réelle de l'outil.

Dans l'usinage réel, la valeur réelle peut être utilisée pour remplacer la valeur supposée de la compensation de l'outil pour la valeur de la compensation de l'outil.

L'usinage brut et fini des pièces peut être réalisé en changeant la valeur complémentaire de l'outil.

Si la valeur de décalage entre le centre de l'outil et le contour de la pièce n'est pas un rayon d'outil mais une valeur donnée, elle peut être utilisée pour traiter les problèmes d'usinage d'ébauche et de finition.

Lors de l'usinage d'ébauche, le rayon réel de l'outil plus la surépaisseur de finition peuvent être introduits comme valeur de compensation du rayon de l'outil, tandis que lors de la finition, seul le rayon réel de l'outil peut être introduit. ébauche et finition peut être obtenue en utilisant la même procédure.

La méthode de compensation est la suivante : la surépaisseur de finition est fixée à Δ1, le rayon de l'outil à r, le micro-ajustement à Δ2 ; tout d'abord, saisissez manuellement r comme compensation de rayon, et l'usinage grossier peut être achevé ;

Dans l'usinage de finition, entrez r+Δ1+Δ2 comme compensation du rayon de l'outil, et terminez la finition du contour final.

Le montant de l'ajustement est de Δ2 et dépend de la situation réelle. Après l'ébauche, la taille de l'usinage est mesurée.

Si la taille réelle est supérieure à la taille souhaitée, Δ2 est positif, et s'il est inférieur à la taille réelle, il est négatif.

Ainsi, le même programme peut être utilisé pour l'ébauche et la finition, ce qui réduit considérablement la charge de calcul et améliore l'efficacité du traitement.

La modification de la valeur de compensation de l'outil pour effectuer des corrections d'usinage sur les pièces et la combinaison de la compensation du rayon de l'outil avec des sous-programmes permettent non seulement de simplifier la programmation et d'effectuer l'usinage d'ébauche et de finition, mais aussi d'effectuer des corrections d'usinage pour garantir la précision et la qualité de l'usinage.

Points d'attention lors de l'utilisation de la compensation des outils

- Comme la fraise de la section du programme d'outils décale le mouvement de transition, la section du programme ne coupe pas le profil de la pièce, afin de ne pas produire une fausse coupe de la pièce.

- L'outil complète les instructions selon lesquelles G41, G42 ou G40 doit suivre un segment de ligne droite, faute de quoi il y aura une erreur de syntaxe.

- La valeur du rayon de l'infobulle doit être renseignée dans le rayon de l'infobulle de la page de compensation de l'outil (zone de mémoire où se trouve le biais de l'outil), et le système calculera automatiquement le montant de la compensation qui doit être déplacé en tant que décalage de la compensation du rayon de l'arc de l'infobulle.

- Le nombre de positions de point d'outil imaginaire de l'outil doit être renseigné dans la position de point d'outil imaginaire qui se trouve sur la page de compensation d'outil pour servir de base à la compensation du rayon d'arc du point d'outil.

- La longueur du segment de droite de transition de la compensation du rayon d'instruction G41 ou G42 doit être supérieure au rayon de l'arc de la bulle d'aide ; le mouvement de coupe dans l'axe X doit être supérieur à 2 fois la valeur du rayon de la bulle.

- Après l'achèvement d'un segment de programme valide, si deux segments de programme ne se déplacent pas, l'outil peut surcouper le contour suivant de la pièce.

- Lors de la programmation avec un centre d'arc de point d'outil imaginaire, le numéro de point d'outil imaginaire est réglé sur 0 ~ 9. La compensation du rayon de l'outil doit être utilisée dans la programmation, et le rayon de l'arc de la pointe doit être pris en compte lors de l'utilisation de l'outil.

Conclusion

Dans le processus de tournage des machines CNC, la fonction de compensation de l'outil peut être programmée en fonction de la taille du profil de la pièce.

Après l'établissement et la mise en œuvre du remplissage de l'outil, le système CNC calcule automatiquement et le point d'outil s'ajuste automatiquement à la trajectoire du mouvement de l'outil.

Qu'il s'agisse de remplacer l'outil, ou que le rayon de l'usure de l'outil devienne plus petit et que la longueur change, ce n'est que dans le processus de remplacement du rayon de l'outil, ou de la valeur de compensation du décalage, que vous pouvez contrôler la taille de la forme de la pièce, le programme n'est pas utilisé comme une petite modification.

Cela facilite grandement la programmation et le traitement et améliore grandement l'efficacité de la programmation.

Nous espérons que ces informations vous seront utiles. Pour plus d'informations, cliquez sur la boîte email ci-dessous et obtenez l'aide d'un expert de YIJIN Hardware.

Merci de votre lecture.