Le moulage sous pression (HPDC) est un procédé de fabrication exceptionnellement efficace qui consiste à injecter du métal en fusion dans un moule à haute pression. Cette méthode spéciale est importante pour produire rapidement des composants métalliques sophistiqués et précis.

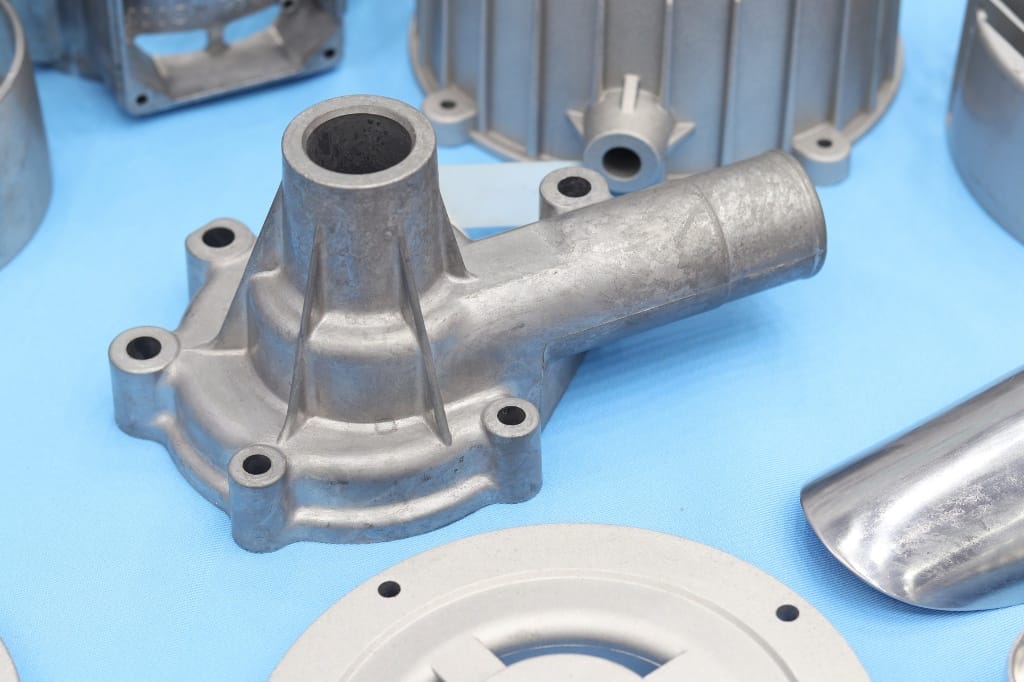

Les produits fabriqués à l'aide du HPDC sont souvent utilisés dans les secteurs de l'automobile, de l'aérospatiale et des biens de consommation. Le procédé améliore la vitesse de production et garantit une grande précision dimensionnelle ainsi qu'un excellent état de surface.

Chez Yijin Hardware, nous savons que le HPDC est un excellent choix pour la production de pièces en grand volume, et nous voulons nous assurer que vous en connaissez tous les tenants et aboutissants. Passons en revue ce qu'est le HPDC, son histoire, ses applications, ses processus et ses avantages, et comment notre service de moulage sous pression peut vous aider à répondre à vos besoins de production.

Principaux enseignements

- Le HPDC est un procédé de coulée de métal où le métal en fusion est injecté dans un moule en acier sous haute pression.

- Le procédé HPDC permet de produire des pièces rapidement, ce qui le rend adapté à la production de masse.

- HPDC peut utiliser différents métaux, notamment l'aluminium, le magnésium et le zinc.

- Le HPDC est généralement utilisé dans les composants automobiles, les boîtiers électroniques et les biens de consommation.

- HPDC produit des pièces avec des finitions de surface fantastiques et des tolérances serrées.

Qu'est-ce que le moulage sous pression (HPDC) ?

La méthode de fabrication HPDC consiste à forcer le métal en fusion dans une cavité de moule sous haute pression. Le moulage sous pression utilisé dans ce processus est généralement compris entre 1 000 et 30 000 psi. Le métal en fusion pénètre ainsi très rapidement dans la cavité du moule et dans tous ses détails.

Le moulage sous pression est une méthode de fabrication puissante qui permet de produire des composants nécessitant une grande précision dimensionnelle et un bon état de surface. Les alliages d'aluminium, les alliages de magnésium et le zinc moulé sous pression figurent parmi les matériaux les plus couramment utilisés dans le cadre du HPDC. Ces matériaux présentent en effet d'excellentes propriétés mécaniques et des points de fusion relativement bas par rapport à d'autres métaux.

L'histoire du moulage sous pression

L'histoire du moulage sous pression remonte au milieu du XIXe siècle, époque à laquelle il était principalement utilisé pour créer des lettres de composition dans l'industrie de l'imprimerie. La première grande avancée a eu lieu en 1838, lorsque le procédé a été modifié pour produire de petites pièces métalliques. En 1849, Sturges a déposé un brevet pour la première machine de coulée manuelle.

Au début des années 1900, les alliages d'aluminium et de zinc ont été introduits et les applications du moulage sous pression se sont donc étendues. Le développement des techniques de haute pression a commencé vers 1914, ce qui a permis de créer des formes plus complexes et d'améliorer les taux de production. L'utilisation du moulage sous pression est devenue de plus en plus populaire après la Seconde Guerre mondiale.

Applications du moulage sous pression

Le procédé de moulage sous pression permet de créer des formes compliquées avec une grande précision. C'est pourquoi il est utilisé dans les secteurs de l'automobile, de l'aérospatiale, de l'électronique et des biens de consommation. Voici les principales applications d'une machine de moulage sous pression :

- Industrie automobile : Le moulage est souvent utilisé pour fabriquer des blocs moteurs, des boîtiers de boîte de vitesses, des composants de suspension et d'autres pièces automobiles importantes qui nécessitent des propriétés de résistance et de légèreté.

- Aérospatiale : Les machines HPDC sont utilisées pour créer des composants légers, tels que des boîtiers ou des supports, qui peuvent résister à des conditions extrêmes tout en conservant leurs performances.

- Électronique : Le moulage sous haute pression est couramment utilisé pour produire des boîtiers pour des appareils tels que les smartphones et les ordinateurs. En effet, ces appareils requièrent à la fois une grande durabilité et un aspect et une sensation attrayants.

- Biens de consommation : Les machines HPDC sont utilisées dans des appareils tels que les machines à laver et les outils électriques. En effet, la technologie HPDC est efficace pour produire rapidement et en grande quantité des pièces de qualité.

Qu'est-ce que le procédé de moulage sous pression ?

Comment fonctionne le procédé de moulage sous pression ? Voici les principales étapes du processus HPDC :

1. Préparation du moule

La préparation du moule est la première étape du processus HPDC. La matrice doit d'abord être soigneusement nettoyée pour la débarrasser de toute poussière, graisse ou résidu d'une précédente coulée de métal. Le nettoyage de la matrice est nécessaire pour éviter les défauts.

Ensuite, les surfaces intérieures du moule doivent être lubrifiées avec un agent de démoulage. La lubrification aide à réguler la température du moule et permet un démoulage simple lorsque les cycles de moulage sont terminés et que le métal s'est solidifié.

Ensuite, le moule doit être préchauffé à une température spécifique, qui dépend du matériau à couler. Le préchauffage améliore l'écoulement du métal en fusion à des températures élevées et réduit le choc thermique pendant l'injection.

2. Injection de métal en fusion

Une fois le moule préparé, l'étape suivante consiste à injecter du métal en fusion dans la cavité de la matrice. Les métaux tels que l'aluminium, le magnésium ou le zinc sont fondus dans un four jusqu'à ce qu'ils atteignent l'état fondu. Le choix du métal dépend de ce que vous attendez du produit final.

Le métal en fusion doit être acheminé dans un manchon ou une chambre de grenaillage relié à la matrice. Un plongeur ou un piston pousse ensuite le métal fondu dans la cavité de la matrice à une vitesse et une pression élevées, généralement comprises entre 70 et 200 MPa (1 000 et 30 000 psi).

La pression élevée garantit que le métal en fusion remplit rapidement tous les détails de la cavité de la matrice. Par ailleurs, il existe deux méthodes principales d'injection : le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide.

Moulage sous pression à chambre froide

Dans le processus de chambre froide, vous versez du métal en fusion dans un manchon de chambre froide et poussez un piston hydraulique à travers ce manchon. Le piston du système de chambre froide scelle le métal et le place dans la matrice. Une fois le métal solidifié, vous pouvez ouvrir la matrice pour extraire la cavité. Ce système fonctionne bien pour les matériaux à point de fusion élevé, comme l'aluminium ou le laiton, pour lesquels le métal en fusion est versé à la louche dans la chambre froide avant d'être injecté dans la matrice.

Moulage sous pression à chaud

Cette approche convient aux matrices à chambre chaude. Dans cette méthode, le système d'injection est immergé directement dans le métal en fusion à l'intérieur d'un four. Le métal en fusion est ensuite injecté dans la matrice à l'aide d'un piston. Ce procédé est idéal pour les métaux dont le point de fusion est bas, comme le plomb, le zinc ou le magnésium.

3. Solidification

Une fois l'injection effectuée, le matériau se solidifie assez rapidement en raison de la température froide du moule. Le métal en fusion entre en contact avec les surfaces plus froides du moule, ce qui le solidifie presque immédiatement. Un refroidissement rapide est notamment nécessaire pour les détails les plus fins.

La durée de la solidification peut varier en fonction de facteurs tels que l'épaisseur de la paroi et les propriétés des différents métaux utilisés dans le processus. En règle générale, la solidification ne dure que quelques secondes.

4. L'éjection

Après la solidification, la pièce est démoulée. Les moitiés du moule sont séparées à l'aide de vérins hydrauliques ou de moyens mécaniques. Cette opération doit être effectuée avec le plus grand soin, sous peine d'endommager la pièce. Ensuite, des broches d'éjection poussent contre la pièce pour la libérer de la cavité du moule.

5. Parage

Enfin, il convient d'éliminer tout résidu de matière (également appelé "flash") qui aurait pu se former sur les bords de la pièce moulée. L'une des méthodes d'ébarbage les plus courantes consiste à utiliser des matrices d'ébarbage ou des scies. Cela permet de s'assurer qu'il ne reste que des pièces propres et précises après la production. Il est également conseillé de recycler les matériaux restants ou de les réutiliser pour de futurs moulages, ce qui permet de réduire les coûts.

Les avantages du moulage sous pression

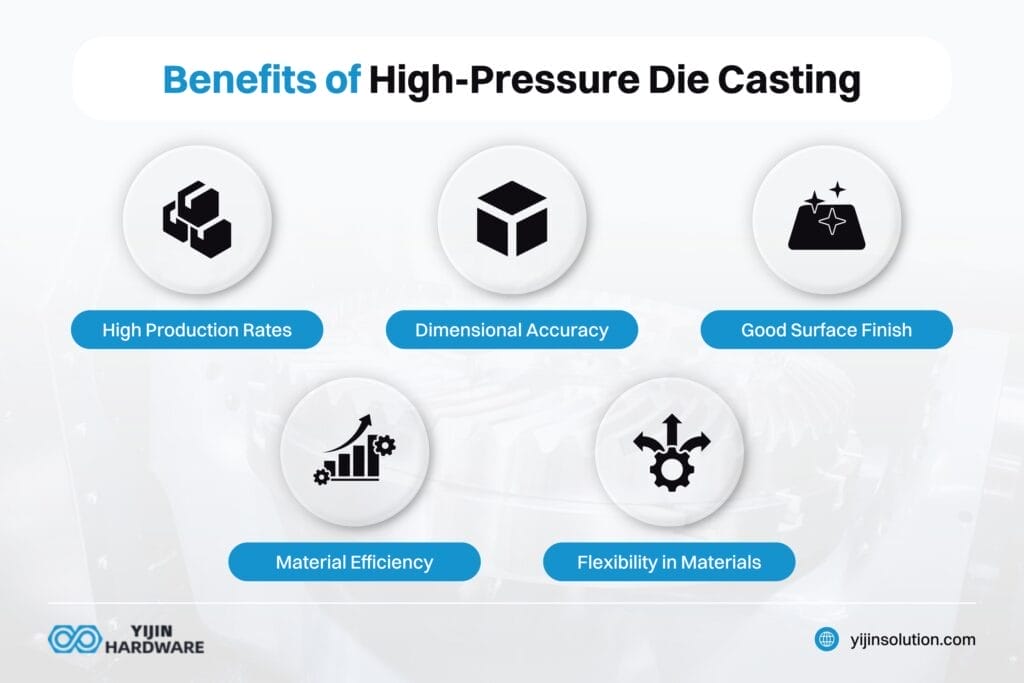

Le moulage sous pression présente de nombreux avantages. Le moulage sous haute pression est très apprécié pour sa capacité à fournir efficacement de grandes quantités avec une excellente précision dimensionnelle, des finitions de surface lisses, une efficacité matérielle et une flexibilité dans l'utilisation de divers métaux, ce qui en fait la solution idéale pour la production de masse dans diverses applications :

- Taux de production élevés : En raison de ses taux de production élevés, le HPDC est très populaire ! Elle peut produire rapidement de grandes quantités, ce qui en fait un excellent choix pour les environnements de production de masse.

- Précision dimensionnelle : Les pièces produites par HPDC ont des tolérances serrées. Cela permet de réduire considérablement les déchets et les coûts de reprise.

- Bon état de surface : Les composants ne nécessitent généralement qu'un travail de finition minimal. Cela s'explique par les surfaces lisses obtenues lors du moulage.

- Efficacité matérielle : Le procédé HPDC réduit les taux de rebut par rapport à d'autres méthodes telles que le moulage au sable ou le moulage par gravité.

- Flexibilité des matériaux : Le HPDC peut traiter plusieurs métaux, ce qui signifie que les fabricants disposent d'une grande flexibilité en fonction des exigences spécifiques de l'application. C'est l'un des principaux avantages du moulage sous pression, car il permet une grande variété d'applications et de matériaux !

Yijin Hardware : Solutions de fabrication à la demande

Le HPDC est un processus de fabrication indispensable qui offre flexibilité, haute vitesse et haute pression. Il peut être utilisé pour diverses applications, de l'automobile à l'électronique grand public.

Yijin Hardware propose des solutions de fabrication à la demande adaptées à vos besoins. Nous veillons à ce que le processus de production soit efficace et produise des pièces de haute qualité. Tendre la main pour un devis !

FAQ sur Qu'est-ce que le HPDC ?

Quelle est la différence entre le squeeze casting et le HPDC ?

La principale différence entre le moulage par compression et le moulage sous pression est que le temps de cycle du moulage sous pression est plus rapide. Il convient donc parfaitement à la production de masse, tandis que le moulage par compression a des temps de cycle beaucoup plus longs en raison de la pression appliquée.

Quelle est la différence entre le moulage sous pression et le moulage à basse pression ?

Le moulage sous pression injecte l'alliage dans le moule sous haute pression, tandis que le moulage sous basse pression force le métal fondu dans le moule sous basse pression. En outre, le moulage sous pression est généralement utilisé pour des pièces plus grandes et plus simples et permet de mieux contrôler le processus de remplissage, ce qui se traduit par une meilleure qualité pour les composants nécessitant des parois plus épaisses et une plus grande intégrité structurelle.

Retour en haut de la page : Qu'est-ce que le HPDC ?