La détermination du mode de fabrication des pièces en plastique est l'une de ces décisions qui ont un impact sur tout ce qui se trouve en aval. Si vous choisissez la mauvaise méthode, vous risquez de voir votre budget exploser, de rencontrer des problèmes de qualité ou de ne pas respecter les délais. Le grand débat se résume généralement à l'opposition entre le moulage par injection et l'impression 3D, deux approches totalement différentes de la fabrication de produits. Le moulage par injection consiste essentiellement à forcer du plastique fondu dans une cavité façonnée sous une forte pression afin de créer des pièces pratiquement identiques.

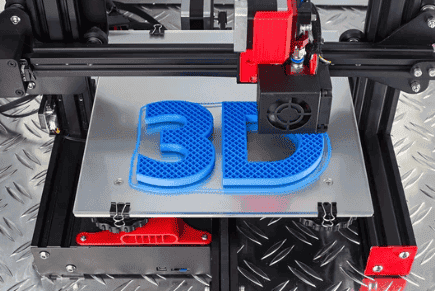

L'impression 3D adopte l'approche opposée, en construisant des objets une couche à la fois à partir de dessins numériques. Ici, chez Yijin Hardware, nous avons tout vu - nos services d'usinage CNC travaillent main dans la main avec les deux technologies. Nous avons aidé de nombreux clients à déterminer quelle méthode est la plus adaptée à leurs besoins spécifiques.

Principaux enseignements

- Le moulage par injection l'écrase absolument en termes de résistance et de finition de surface lorsque vous avez besoin d'un grand nombre de pièces (plus de 1 000 unités).

- L'impression 3D est votre meilleure amie pour les prototypes rapides (généralement prêts en 1 à 2 semaines) et les géométries complexes qui coûteraient une fortune en outillage.

- La plupart des projets atteignent le point d'intersection - où une méthode devient moins chère que l'autre - quelque part entre 500 et 3 000 pièces.

- Les propriétés des matériaux sont très différentes : les pièces moulées par injection ont une résistance constante dans toutes les directions, tandis que les pièces imprimées en 3D peuvent être plus fragiles entre les couches.

- L'usinage CNC (notre spécialité) crée les outils de précision qui rendent possibles les deux processus de fabrication.

Qu'est-ce que le moulage par injection de matières plastiques ?

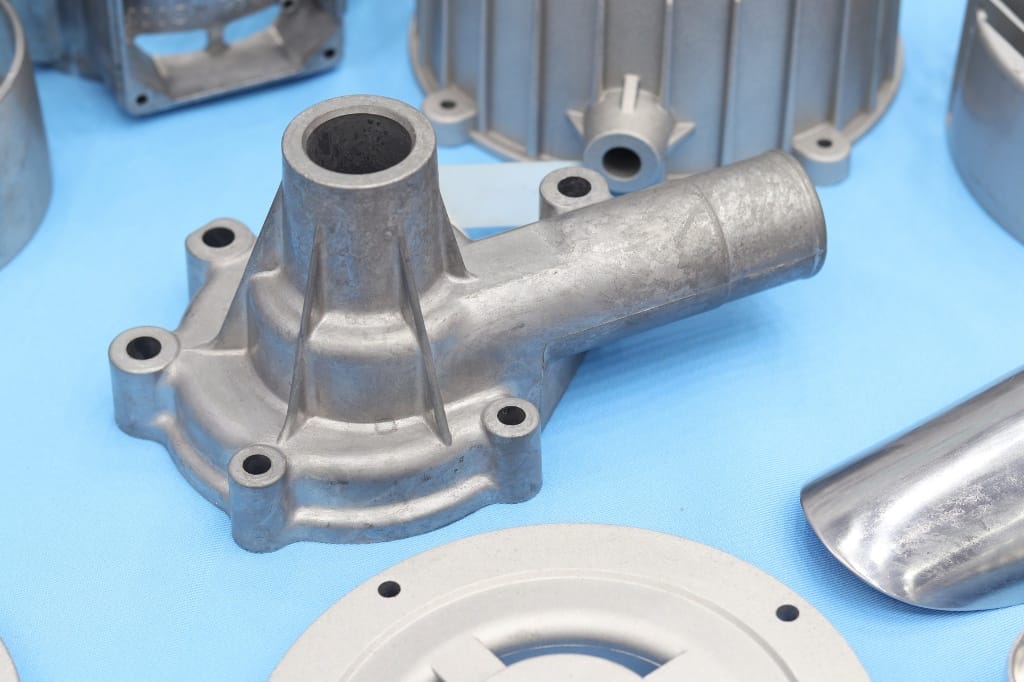

Le moulage par injection de plastique est assez simple : il s'agit de faire fondre des granulés de plastique jusqu'à ce qu'ils soient liquides, puis de forcer cette matière en fusion dans un outil métallique conçu sur mesure, sous une pression extrêmement élevée. Le moule a une forme de cavité que le plastique fondu remplit complètement, refroidit à l'intérieur et se solidifie. Ce qui en sort est une copie exacte de la forme que vous avez conçue. Les pièces obtenues sont d'une précision dimensionnelle et d'une qualité de fabrication étonnantes. finition de la surface qui est difficile à battre avec d'autres méthodes.

Le véritable investissement est le moule lui-même. Ces outils sont généralement usinés par commande numérique en aluminium ou en acier (en fonction du nombre de pièces dont vous avez besoin et de votre budget). Il s'agit d'outils de précision qui garantissent que chaque pièce moulée par injection répond à des spécifications et à des tolérances précises. C'est pourquoi les coûts initiaux peuvent faire pleurer, mais une fois que vous avez le moule, la fabrication de milliers de pièces devient très bon marché.

Étapes du processus :

- Tout d'abord, vous préparez votre matériau - les granulés de plastique sont chauffés jusqu'à ce qu'ils soient complètement fondus

- Vient ensuite l'injection - le matériau fondu est introduit dans la cavité sous une forte pression

- Ensuite, il y a le refroidissement - le matériau doit se solidifier à l'intérieur de l'outil.

- Enfin, l'éjection - votre pièce finie est poussée hors du moule, prête à être utilisée.

| Paramètre du processus | Spécification typique |

|---|---|

| Température du moule | 65-120 °C |

| Pression d'injection | 35-140 MPa (c'est beaucoup de pression !) |

| Durée du cycle | 15-120 secondes |

| Épaisseur de la paroi | 0,5-4 mm |

Les durées de cycle sont ce qui rend ce procédé si rentable pour les grandes séries. Une fois que vous êtes opérationnel, vous pouvez produire des pièces toutes les minutes environ, 24 heures sur 24 et 7 jours sur 7 si nécessaire. C'est comme si vous disposiez d'une machine à fabriquer des pièces qui ne dort jamais.

Qu'est-ce que l'impression 3D ?

L'impression 3D - ou fabrication additive si l'on veut faire joli - permet de fabriquer des objets directement à partir de dessins informatiques, sans avoir besoin d'aucun moule. Au lieu de découper la matière ou de la forcer à prendre des formes, le processus d'impression 3D consiste à empiler la matière là où vous en avez besoin. Les machines travaillent avec toutes sortes de matériaux : filaments de plastique, poudres, voire résines liquides qui durcissent à des endroits spécifiques. La magie opère couche par couche, construisant votre pièce à la manière d'un décorateur de gâteaux très précis. Ce qui est vraiment génial, c'est qu'il est possible de créer des pièces complexes qui seraient littéralement impossibles à fabriquer d'une autre manière.

La technologie n'est pas unique : il existe plusieurs méthodes d'impression différentes, chacune ayant ses propres forces et faiblesses. Certaines sont meilleures pour la solidité, d'autres pour les détails, et elles fonctionnent toutes avec des matériaux différents.

Types courants d'impression 3D :

- Modélisation par dépôt de matière fondue (FDM) : C'est celle à laquelle la plupart des gens pensent - elle fait gicler du filament de plastique fondu comme un pistolet à colle de haute technologie, construisant votre pièce couche par couche.

- Le frittage sélectif par laser (SLS) : Beaucoup plus industriel - il utilise un laser pour faire fondre et fusionner de minuscules particules de poudre, ce qui permet d'obtenir des pièces plus résistantes.

- Stéréolithographie (SL) : Cette technique utilise une résine liquide qui durcit sous l'effet de la lumière UV. Elle permet d'obtenir des pièces très lisses et détaillées.

- La micro-stéréolithographie par projection : La nouvelle technologie qui permet de créer des éléments ridiculement petits et détaillés - nous parlons ici d'éléments à l'échelle microscopique avec des détails qu'il faut voir à la loupe.

Chaque type a ses propres atouts pour certaines applications. La FDM est bon marché et accessible, la SLS fabrique des pièces fonctionnelles résistantes, la SLA permet d'obtenir une finition lisse, et la microfabrique est parfaite lorsque vous avez besoin de détails minuscules qui vous épateront.

| Paramètres d'impression 3D | Spécification typique |

|---|---|

| Hauteur de la couche | 0,05-0,3 mm |

| Volume de construction | 200×200×200 mm à 1000×1000×1000 mm |

| Vitesse d'impression | 10-150 mm/s |

| Finition de la surface | Ra 7-25 μm (avant post-traitement) |

Comment les délais d'exécution se comparent-ils entre ces méthodes ?

Le moulage par injection vous impose un long délai d'exécution de 5 à 7 semaines. Ce ne sont pas les machines qui sont lentes, mais le processus complexe de création d'outils. Il faut concevoir les pièces, usiner les moules avec précision, les tester et les mettre au point avant de lancer la production. Le résultat ? Une fois en marche, les pièces sortent toutes les quelques secondes.

L'impression 3D renverse complètement cette équation. Vous pouvez disposer de prototypes en une à deux semaines puisqu'il n'y a pas de moule à créer. La machine commence à construire immédiatement après avoir finalisé votre fichier de conception, ce qui est parfait pour le prototypage rapide et les itérations de conception.

Le compromis devient évident lors de la production. Alors que le moulage par injection produit des pièces par centaines à l'heure, chaque pièce imprimée en 3D nécessite son propre temps d'impression. Dix pièces peuvent prendre dix fois plus de temps qu'une seule, sans qu'il y ait de gain de vitesse magique comme c'est le cas lorsque le moulage par injection est mis en place.

Facteurs de délai d'exécution :

- Moulage par injection :

- Complexité de la conception des outils

- Sélection des matériaux et disponibilité

- Conception du système de refroidissement

- Exigences en matière de finition de surface

- 3D Printing:

- Taille et complexité des pièces

- Réglages de la hauteur des couches

- Exigences en matière de structures de soutien

- Besoins en matière de post-traitement

Le moulage par injection vous impose des coûts d'outillage initiaux élevés - entre $10 000 et $100 000 en fonction de la complexité. Le revers de la médaille ? Les coûts par pièce diminuent considérablement à mesure que le volume augmente, pour atteindre souvent quelques centimes par unité. Le moulage par injection est donc le grand gagnant pour les tirages supérieurs à 1 000 unités.

L'impression 3D ne nécessite pratiquement pas d'investissement de départ, mais elle maintient un coût par pièce plus élevé, quelle que soit la quantité. Chaque pièce nécessite son propre temps de machine, ses propres matériaux et son propre travail de finition. Il n'y a pas de rabais de volume comme dans le cas du moulage.

Le rapport du gouvernement américain sur ce sujet indique que l'industrie de l'impression 3D a connu une croissance rapide, rapportant environ 27% de plus chaque année au cours des 30 dernières années.

Le point d'intersection se situe généralement entre 500 et 3 000 pièces, où le moulage par injection devient le choix le plus économique malgré l'investissement initial.

Éléments de la structure des coûts :

- Moulage par injection :

- Conception et fabrication d'outils

- Coûts des matériaux (moins élevés par unité)

- Temps de fonctionnement de la machine

- Optimisation du temps de cycle

- 3D Printing:

- Préparation des fichiers numériques

- Consommation de polymères (y compris les supports)

- Durée d'exécution de la machine

- Travail de post-traitement

Quelles sont les différences de qualité entre les technologies ?

La comparaison de la résistance entre le moulage par injection et l'impression 3D montre que les composants moulés présentent des propriétés mécaniques supérieures avec une structure cohérente dans toutes les directions (isotropie). Les pièces produites par cette méthode ont des caractéristiques physiques prévisibles avec des tolérances typiques de ±0,1 mm pour les applications standard.

La différence entre l'impression 3D et les méthodes traditionnelles réside dans les variations de résistance (anisotropie) des pièces imprimées en fonction des couches. L'impression 3D produit des pièces avec des lignes de couches visibles qui nécessitent un post-traitement pour obtenir des surfaces lisses. L'écart de qualité entre l'impression 3D et le moulage par injection continue de se réduire grâce aux matériaux avancés.

Comparaison de la qualité :

| Aspect qualitatif | Moulage par injection | Impression 3D |

|---|---|---|

| Finition de la surface | Ra 0,5-1,0 μm | Ra 7-25 μm |

| Tolérances | ±0,025-0,1 mm | ±0,1-0,5 mm |

| Isotropie | Entièrement isotrope | Anisotrope |

| Gamme de matériaux | 100+ polymères | ~20 types courants |

Quand choisir le moulage par injection plutôt que l'impression 3D ?

Le moulage par injection devient la méthode de fabrication privilégiée lorsque le volume de production dépasse 1 000 pièces identiques. L'investissement initial élevé dans l'outillage se justifie car le coût par pièce diminue considérablement à l'échelle. Les entreprises qui prévoient de produire des séries importantes d'articles standardisés devraient généralement opter pour cette méthode.

Les pièces nécessitant des propriétés matérielles spécifiques et une qualité constante sur de grandes séries sont celles qui bénéficient le plus du moulage par injection. Cette technologie offre une excellente durabilité, des surfaces lisses et une stabilité dimensionnelle qui lui permettent de produire des pièces de précision en toute fiabilité.

Applications idéales :

- Produits de consommation à grand volume

- Composants automobiles

- Dispositifs médicaux nécessitant une certification

- Conteneurs à parois minces

- Composants nécessitant des tolérances serrées

Quand l'impression 3D est-elle le meilleur choix de fabrication ?

L'impression 3D prend tout son sens lorsqu'il s'agit de produire de petits lots de moins de 100 unités. Les coûts d'installation minimes et les délais d'exécution rapides en font un outil idéal pour tester des concepts ou répondre à des besoins de production en petites quantités sans engagement financier important.

Contrairement au moulage par injection, l'impression 3D permet une plus grande complexité de conception avec des structures internes, des treillis ou des formes organiques qui seraient impossibles à réaliser avec des moules. Les technologies d'impression permettent de créer des pièces avec des caractéristiques intégrées qui nécessiteraient de multiples étapes d'assemblage si elles étaient fabriquées par d'autres méthodes.

Applications idéales :

- Sur mesure médical implants

- Composants industriels spécialisés

- Géométries complexes avec caractéristiques internes

- Prototype développement et essais

- Modèles architecturaux et visualisations

Comment l'usinage CNC complète-t-il ces technologies ?

Usinage CNC crée des outils de précision pour les deux processus de fabrication. Pour l'injection plastique, notre machine fabrique les moules à partir de blocs d'aluminium ou d'acier. Chez Yijin Hardware, nos capacités avancées à 5 axes permettent de créer des géométries de moules complexes avec une précision exceptionnelle.

Les pièces imprimées en 3D bénéficient souvent d'un usinage CNC comme finition secondaire pour améliorer la précision dimensionnelle et l'état de surface. Notre approche intégrée permet d'imprimer des pièces en plastique qui bénéficient ensuite d'un usinage de précision pour les caractéristiques critiques nécessitant des tolérances plus strictes.

Approches de fabrication hybride :

- Injection de faibles volumes : Créer un outillage abordable grâce à des méthodes combinées

- Canaux de refroidissement conformes : Systèmes de refroidissement usinés dans des moules qui suivent les contours de la pièce.

- Inserts métalliques : Incorporation de composants usinés dans des assemblages imprimés

- Finition de précision : utilisation de la CNC pour obtenir des tolérances serrées sur les composants imprimés

Qu'en est-il des considérations environnementales ?

Le mouleur par injection consomme moins d'énergie par pièce lors de la production de grands volumes que la fabrication additive. Le processus devient de plus en plus efficace au fur et à mesure que la production augmente, les déchets de matériaux se limitant principalement aux canaux et aux carottes qui peuvent souvent être recyclés.

Le plastique utilisé dans l'impression 3D a une incidence sur l'impact environnemental. La technologie minimise les déchets en n'utilisant que les matériaux nécessaires, bien que les structures de soutien créent des déchets inévitables. La consommation d'énergie par composant reste relativement constante, quelle que soit la quantité produite.

Facteurs de durabilité :

- Production de déchets de matériaux et recyclabilité

- Consommation d'énergie par pièce

- Impacts sur les transports (possibilités de production locale)

- Considérations relatives à la fin de vie et à la récupération des matériaux

Laissez-nous vous aider à choisir la bonne méthode de fabrication

Chez Yijin Hardware, notre expertise en matière d'usinage CNC de précision nous donne une vision unique de la manière dont l'impression par injection et les technologies 3D peuvent fonctionner ensemble. Nous offrons une consultation complète en matière de fabrication afin de déterminer s'il convient d'utiliser le moulage par injection ou l'impression 3D pour les exigences spécifiques de votre projet.

Contactez-nous dès aujourd'hui pour discuter de vos besoins de production et découvrir comment nos capacités de fabrication intégrées peuvent fournir des résultats supérieurs pour votre prochain projet.

FAQ sur le moulage par injection de plastique et l'impression 3D

L'impression 3D peut-elle remplacer le moulage par injection ?

L'impression 3D ne peut pas remplacer complètement le moulage par injection en raison de limitations fondamentales au niveau de la vitesse de production, des propriétés des matériaux et du coût à l'échelle. Le moulage par injection peut produire des milliers de pièces dans le temps qu'il faut pour imprimer des dizaines de composants équivalents avec la technologie actuelle.

Les écarts de performance des matériaux persistent entre les deux technologies, les pièces moulées par injection offrant généralement une résistance et une durabilité supérieures. Si les matériaux de l'impression 3D continuent de s'améliorer, ils n'ont pas encore atteint la gamme complète des résines de moulage par injection.

Les deux approches jouent des rôles complémentaires dans la fabrication moderne, l'impression 3D excellant dans le prototypage et le moulage par injection dominant la production de masse.

Quels sont les inconvénients du moulage par injection ?

Le moulage par injection nécessite un investissement initial substantiel, les moules coûtant entre $10 000 et $100 000 en fonction de la complexité et de la durée de production prévue. Cette dépense en capital crée un risque financier, en particulier pour les produits non éprouvés dont la demande du marché est incertaine.

La liberté de conception est limitée une fois que le moule est créé, car les modifications nécessitent un retravail coûteux de l'outillage ou un remplacement complet. Le processus impose diverses contraintes de conception, notamment les angles de dépouille, l'évitement des angles droits, le maintien d'une épaisseur de paroi uniforme et la prise en compte des plans de joint.

Quel est l'objet le plus rentable à imprimer en 3D ?

Les dispositifs médicaux personnalisés représentent l'une des applications les plus rentables, les implants spécifiques aux patients, les guides chirurgicaux et les modèles anatomiques atteignant des prix élevés. La capacité de la technologie à créer des composants parfaitement adaptés sur la base des données d'imagerie du patient offre une valeur exceptionnelle qui justifie des coûts plus élevés.

Les pièces de faible volume et de grande complexité destinées à l'aérospatiale et aux applications industrielles spécialisées offrent des marges bénéficiaires substantielles. Les composants dont le coût de fabrication serait prohibitif, voire impossible à réaliser selon les méthodes traditionnelles, peuvent être vendus à des prix reflétant leur valeur unique.

Retour en haut de la page : Moulage par injection plastique et impression 3D