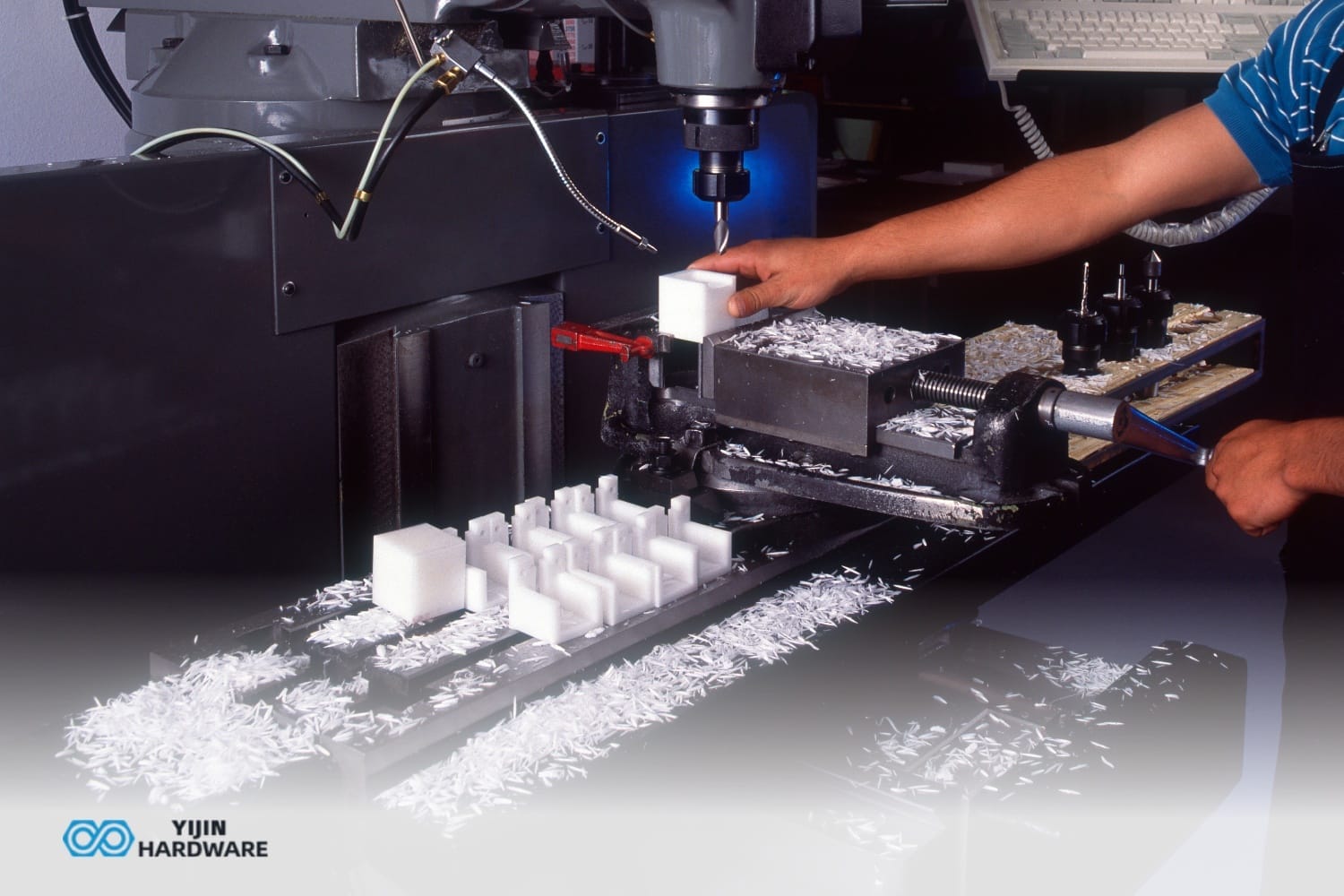

Création de pièces de précision grâce à Usinage CNC La sélection d'un matériau plastique adapté à une application spécifique est une condition sine qua non de la réussite d'un projet. Les plastiques tels que le POM (Delrin/Acetal), le PEEK et l'ABS offrent des avantages uniques, notamment en termes de légèreté, de résistance chimique et de rentabilité. À l'adresse Quincaillerie Yijin, Nous avons perfectionné l'art de l'usinage CNC de divers matériaux plastiques afin de répondre aux diverses exigences des clients.

Ce guide vous aidera à comprendre les différents types de plastique pour l'usinage CNC, leurs propriétés et leurs applications idéales afin de vous assurer de sélectionner le meilleur plastique pour l'usinage de votre prochain projet.

Principaux enseignements

- Le POM (Delrin) offre la meilleure combinaison d'usinabilité, de stabilité dimensionnelle et d'excellente stabilité dimensionnelle pour les composants mécaniques de précision.

- Le PEEK offre les meilleures performances dans les environnements extrêmes, supportant des températures allant jusqu'à 260 °C tout en conservant d'excellentes propriétés mécaniques.

- L'ABS offre des capacités de prototypage rentables avec une bonne résistance aux chocs pour environ 1/3 du coût des plastiques techniques spécialisés.

- Une sélection appropriée des matériaux peut réduire les coûts globaux du projet en minimisant le temps d'usinage, en prévenant l'usure des outils et en évitant les défaillances des pièces.

- Les pièces CNC en plastique offrent généralement une réduction de poids de 50-70% par rapport aux alternatives métalliques, tout en offrant une résistance chimique supérieure.

Qu'est-ce qu'un plastique usinable par CNC ?

Les plastiques usinables par CNC sont des matériaux polymères conçus pour résister aux processus de coupe, de perçage et de fraisage des machines à commande numérique par ordinateur. Ces matières plastiques possèdent une stabilité dimensionnelle, une structure interne cohérente et une dureté appropriée pour un usinage précis avec des tolérances étroites. Contrairement aux métaux, les plastiques usinés par CNC permettent une réduction significative du poids tout en offrant une excellente résistance aux produits chimiques, à l'électricité et à la corrosion.

Le choix du plastique approprié pour l'usinage CNC dépend des exigences de votre application, notamment des propriétés mécaniques, des conditions environnementales et des contraintes budgétaires.

Pourquoi choisir le plastique pour l'usinage CNC ?

Les plastiques offrent des avantages significatifs pour les applications d'usinage CNC en raison de leur légèreté, de leur résistance chimique et de leur rentabilité. Ces matériaux permettent de réduire le poids de 50-70% par rapport aux pièces de machine en métal, ce qui les rend idéaux pour les applications où le poids est critique. De nombreux plastiques offrent une excellente résistance chimique aux acides, aux bases et aux solvants qui dégraderaient rapidement les composants métalliques.

Le plastique nécessite généralement moins de temps d'usinage que les métaux durs, ce qui réduit l'usure des outils de coupe et prolonge leur durée de vie. Cette efficacité se traduit par des cycles de production plus rapides et des coûts de fabrication globaux inférieurs pour de nombreux projets.

| Propriété | Plastiques | Métaux |

|---|---|---|

| Poids | Léger (0,9-1,4 g/cm³) | Lourd (2,7-8,0 g/cm³) |

| Résistance chimique | Excellent pour la plupart des produits chimiques | Variable ; sujet à la corrosion |

| Propriétés électriques | Excellents isolants | Conducteur |

| Vitesse d'usinage | Des vitesses de coupe plus élevées sont possibles | Des vitesses de coupe plus faibles sont nécessaires |

| Usure des outils | Réduction de l'usure des outils | Augmentation de l'usure de l'outil |

| Post-traitement | Finition minimale requise | Nécessite souvent des travaux de finition |

| Coût | Coût inférieur des matériaux | Coût des matériaux plus élevé |

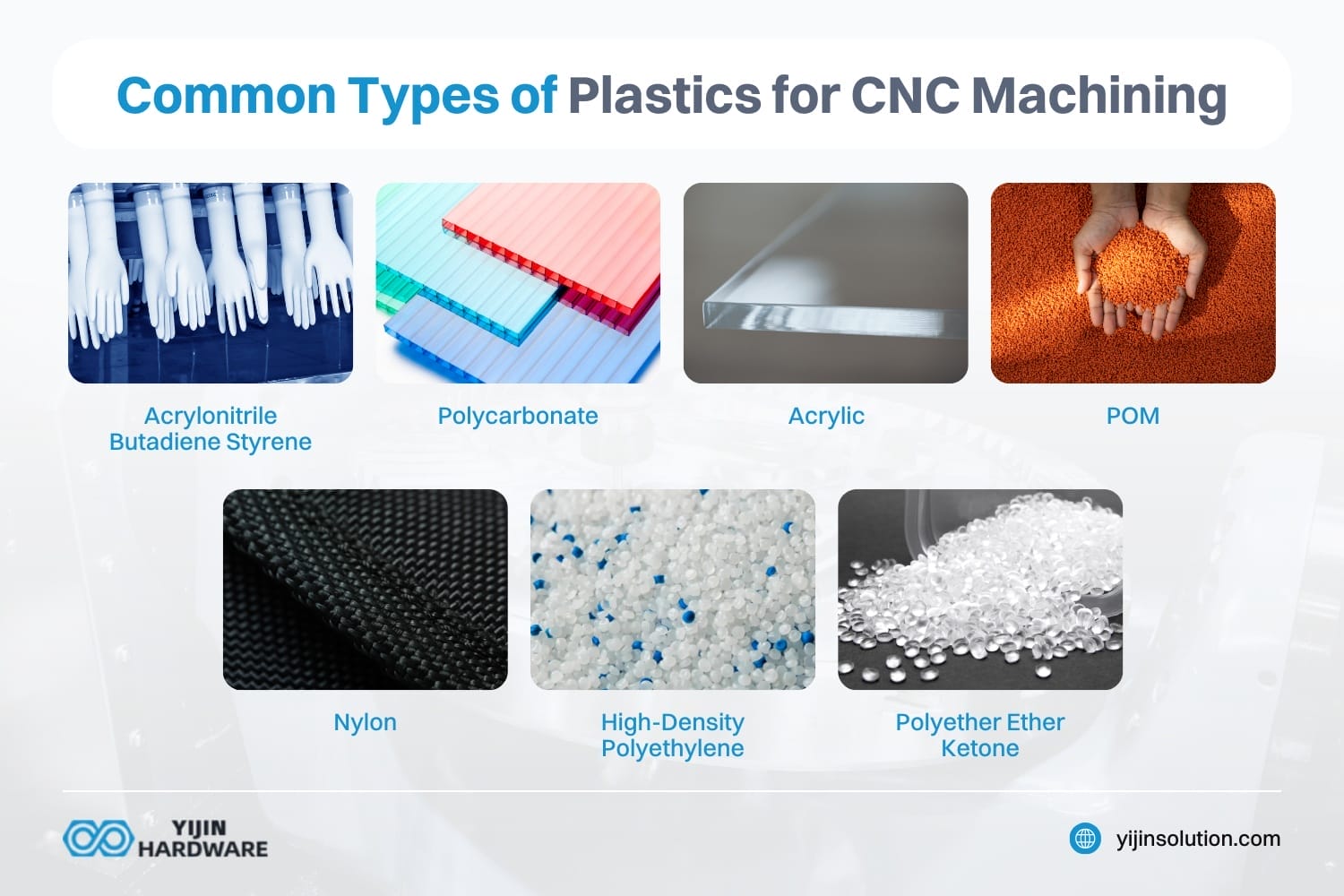

Quels sont les meilleurs plastiques pour l'usinage CNC ?

Les plastiques les plus utilisés pour l'usinage CNC sont le POM (acétal/détrin), l'ABS et le PEEK. Les autres plastiques populaires sont le polycarbonate, le nylon, le PEHD, l'acrylique et le PTFE (téflon). D'après l'étude Bibliothèque nationale de médecine, L'acétal et le delrin présentent une grande stabilité dimensionnelle, ce qui en fait d'excellentes options pour les pièces complexes nécessitant des tolérances serrées. Voyons pourquoi ces plastiques sont les meilleurs pour l'usinage :

Qu'est-ce que le POM (acétal/détrin) et pourquoi est-il populaire ?

POM (Polyoxyméthylène), également connu sous le nom de Acétal ou Delrin, est un thermoplastique technique de haute performance caractérisé par une stabilité dimensionnelle exceptionnelle, un faible frottement et une excellente usinabilité. Ce polymère cristallin offre des propriétés mécaniques optimales, avec une grande rigidité (module de flexion de 2,8-3,1 GPa), une bonne résistance à la traction (60-70 MPa) et un pouvoir lubrifiant naturel idéal pour les pièces mobiles.

Le Delrin est largement considéré comme le plastique le plus polyvalent car il maintient des tolérances étroites tout au long du processus d'usinage. Ses propriétés restent stables dans une large gamme de températures et il présente une absorption d'eau minimale, ce qui contribue à sa stabilité dimensionnelle dans des environnements variés.

Applications idéales: Engrenages de précision, roulements, bagues, composants de vannes, assemblages mécaniques, pièces automobiles, équipements agro-alimentaires, électronique grand public.

Pourquoi l'ABS est-il une option rentable pour le prototypage ?

ABS (Acrylonitrile Butadiène Styrène) constitue une solution rentable pour le prototypage et les applications générales, car il offre une bonne résistance aux chocs pour environ un tiers du coût des plastiques techniques spécialisés. Ce thermoplastique polyvalent offre une combinaison équilibrée de rigidité (module de flexion de 2,1 à 2,4 GPa), de résistance aux chocs (200 à 400 J/m) et de qualité d'état de surface convenant à la fois aux prototypes visuels et aux essais fonctionnels.

L'ABS s'usine facilement avec des outils de coupe standard et peut être peint, collé ou fini d'une autre manière pour les modèles d'apparence ou les prototypes de pré-production. Son faible coût et son processus d'usinage simple en font un matériau précieux au cours du développement, lorsque de multiples itérations de conception sont nécessaires. Pour de nombreux projets nécessitant un prototype, l'ABS est le meilleur choix d'usinage CNC du plastique pour la validation initiale du concept.

Applications idéales: Prototypes fonctionnels, modèles de pré-production, boîtiers de produits de consommation, boîtiers électroniques, composants intérieurs.

Quelles sont les performances du PEEK dans les environnements extrêmes ?

PEEK (Polyether Ether Ketone) excelle dans les environnements extrêmes en conservant des propriétés mécaniques, thermiques et chimiques exceptionnelles dans des conditions qui dégradent la plupart des autres plastiques. Ce thermoplastique haute performance conserve sa résistance et sa stabilité dimensionnelle à des températures continues allant jusqu'à 260 °C, offre une résistance chimique exceptionnelle et présente d'excellentes propriétés mécaniques, notamment une résistance élevée à la traction (90-100 MPa).

Les performances du PEEK ont un prix élevé, généralement 8 à 10 fois supérieur à celui des plastiques techniques standard tels que le POM. Cependant, sa combinaison unique de propriétés le rend irremplaçable dans les applications exposées à des températures extrêmes, à des produits chimiques ou à des contraintes mécaniques. Lorsqu'on recherche le meilleur plastique pour le détourage CNC dans des applications de haute performance, le PEEK est souvent optimal malgré son coût plus élevé.

Applications idéales: Composants aérospatiaux, équipements semi-conducteurs, équipements pétroliers et gaziers, implants médicaux, roulements à haute température et bagues.

Pourquoi le polycarbonate est-il idéal pour les applications transparentes ?

Polycarbonate allie une clarté optique exceptionnelle à une résistance aux chocs remarquable, ce qui en fait le matériau transparent préféré pour les applications exigeant à la fois visibilité et durabilité. Ce plastique technique transmet efficacement la lumière (jusqu'à 89%) tout en offrant une résistance aux chocs jusqu'à 250 fois supérieure à celle du verre et 20 fois supérieure à celle de l'acrylique.

Outre ses propriétés optiques, le polycarbonate offre une bonne résistance à la chaleur (HDT de 130-140 °C à 1,8 MPa) et des propriétés mécaniques raisonnables, avec une résistance à la traction comprise entre 55 et 75 MPa. Bien qu'il soit sensible aux rayures et aux attaques chimiques de certains solvants, ces limitations peuvent être corrigées par des revêtements appropriés.

Applications idéales: Ecrans de sécurité, couvercles de protection, composants optiques, boîtiers d'appareils médicaux, composants architecturaux et électronique grand public nécessitant de la transparence.

Quand devriez-vous choisir le nylon pour votre projet ?

Nylon (polyamide) devrait être choisi pour les projets nécessitant un équilibre entre la solidité, la résistance à l'usure et la robustesse dans les applications mécaniques exigeantes. Ce thermoplastique technique polyvalent se décline en plusieurs variantes (notamment Nylon 6 et Nylon 6/6), offrant une excellente résistance à la traction (70-85 MPa), une bonne résistance aux chocs et une résistance supérieure à l'abrasion. L'usinage CNC du nylon est efficace pour les pièces nécessitant une grande durabilité dans les applications dynamiques.

La principale limite du nylon est sa nature hygroscopique : il absorbe l'humidité, ce qui affecte ses dimensions et ses propriétés. Pour les applications de précision, ce phénomène doit être géré par un conditionnement adéquat du matériau avant l'usinage. Malgré ce problème, le nylon reste un plastique de choix pour les composants fonctionnels qui doivent résister à l'usure et aux contraintes mécaniques.

Applications idéales: Composants d'usure, roulements, engrenages, rouleaux, composants structurels, fixations et pièces nécessitant une grande résistance à la fatigue.

Comment le PEHD offre-t-il une résistance chimique et une faible friction ?

PEHD (polyéthylène haute densité) offre une résistance chimique exceptionnelle et une faible friction grâce à sa structure moléculaire simple et à l'absence de groupes chimiques réactifs. Ce thermoplastique semi-cristallin reste chimiquement inerte contre la plupart des acides, des bases et autres produits chimiques agressifs grâce à ses liaisons carbone-hydrogène stables et à sa structure cristalline. L'usinage CNC du PEHD est fréquemment utilisé pour les composants qui nécessitent une isolation électrique combinée à une résistance chimique.

Le pouvoir lubrifiant naturel du matériau résulte de son profil moléculaire lisse et de son faible coefficient de frottement, compris entre 0,1 et 0,2, soit l'un des plus faibles des matières plastiques couramment usinées, à l'exception du PTFE. Bien que le PEHD présente des propriétés mécaniques modérées (résistance à la traction de 20 à 30 MPa), sa résistance chimique, son faible coefficient de frottement et son faible coût en font un matériau précieux pour des applications spécifiques. Les variantes du polyéthylène comme le PEHD sont couramment utilisées dans les machines à commande numérique lorsque l'économie et la résistance chimique sont requises.

Applications idéales: Réservoirs et conteneurs de produits chimiques, équipements de laboratoire, composants de l'industrie alimentaire, bandes et guides d'usure, planches à découper, bouteilles en plastique et surfaces à faible frottement.

Pourquoi l'acrylique (PMMA) est-il le meilleur choix pour la clarté optique ?

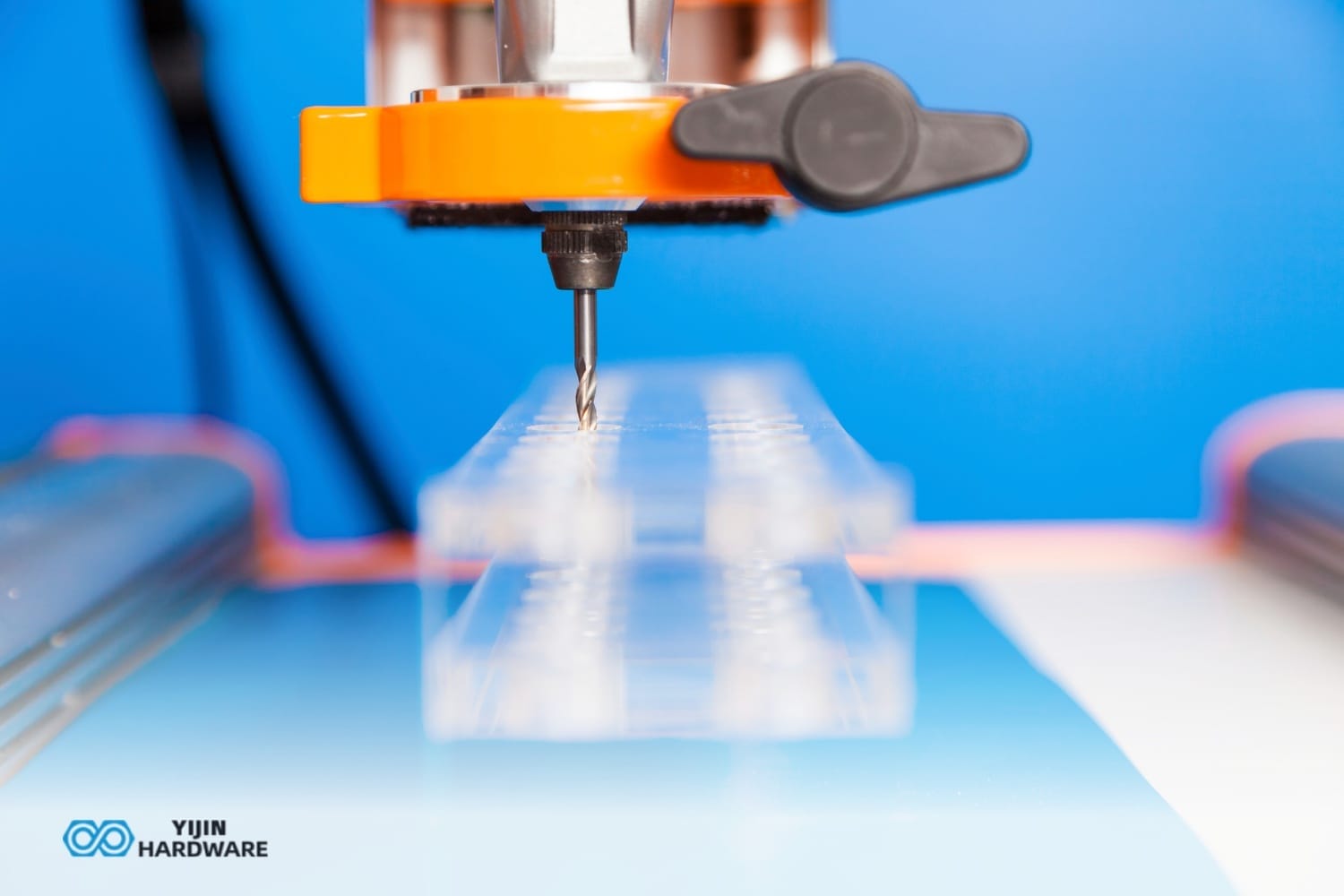

Acrylique (PMMA ou Polyméthacrylate de Méthyle) offre une clarté optique supérieure grâce à sa structure polymère amorphe qui permet une transmission de la lumière jusqu'à 92%, supérieure à celle du verre ou du polycarbonate. Ce thermoplastique transparent offre une résistance exceptionnelle aux intempéries, une stabilité aux UV et une finition de surface de haute qualité, idéale pour les applications visuelles nécessitant une clarté à long terme. L'acrylique est un excellent choix pour l'usinage CNC du plastique lorsque le produit final doit conserver sa transparence.

Tout en offrant une bonne rigidité (module de flexion de 3,0-3,3 GPa) et une résistance à la traction raisonnable (70-80 MPa), l'acrylique se caractérise par sa fragilité et sa faible résistance aux chocs par rapport au polycarbonate. Toutefois, sa résistance supérieure aux rayures, sa clarté optique et son coût inférieur le rendent préférable lorsque la résistance aux chocs est moins importante. Lorsqu'on utilise une fraiseuse CNC pour fabriquer des pièces transparentes, l'acrylique offre la meilleure combinaison d'usinabilité et de propriétés optiques.

Applications idéales: Vitrines, lentilles, guides lumineux, enseignes, éléments architecturaux, composants d'appareils médicaux, présentoirs de vente au détail.

Pourquoi le PTFE (Téflon) est-il inégalé pour les applications à faible frottement ?

PTFE (polytétrafluoroéthylène)Téflon) offre des performances inégalées en matière de faible frottement grâce à sa structure moléculaire unique caractérisée par de fortes liaisons carbone-fluor. Ce polymère fluoré spécialisé présente le coefficient de frottement le plus faible de tous les matériaux solides (0,05-0,10), soit environ la moitié de celui du PEHD, créant ainsi des surfaces presque sans frottement, idéales pour les applications de roulements. Les plastiques comme le PTFE conviennent aux applications où un frottement minimal est la première exigence.

Outre son pouvoir lubrifiant, le PTFE offre une résistance chimique exceptionnelle à pratiquement tous les produits chimiques, à l'exception des métaux alcalins fondus et du fluor élémentaire. Sa résistance à la température est tout aussi impressionnante : il conserve des propriétés stables à partir de températures cryogéniques jusqu'à 260 °C en utilisation continue. L'enlèvement du PTFE lors de l'usinage peut s'avérer difficile, mais les composants plastiques usinés qui en résultent offrent des performances exceptionnelles dans les applications de glissement.

Applications idéales: Roulements, joints, garnitures, équipements de manutention de produits chimiques, isolateurs électriques, surfaces antiadhésives, guides à faible frottement.

Quel est le meilleur plastique pour l'usinage CNC ?

Le plastique idéal pour l'usinage CNC dépend des exigences spécifiques de l'application et des conditions de fonctionnement, plutôt que d'un “meilleur” matériau universel. Les thermoplastiques techniques comme le POM (Delrin) offrent la combinaison la plus équilibrée en termes d'usinabilité, de stabilité dimensionnelle et de propriétés mécaniques pour les composants de précision. Les matériaux à haute performance comme le PEEK offrent des propriétés supérieures à des coûts plus élevés, tandis que les plastiques de base comme l'ABS offrent des solutions rentables pour des applications moins exigeantes. Les types de plastique utilisés dans les projets CNC doivent être sélectionnés en fonction de cet équilibre entre les propriétés et le coût.

La vaste expérience de Yijin Hardware dans divers projets d'usinage de plastique a montré que la sélection des matériaux est l'une des décisions les plus critiques dans le processus de conception des composants. Le bon choix garantit la performance tout en ayant un impact sur les coûts de fabrication, les délais et la fiabilité. Les composants usinés CNC en plastique sont plus performants lorsque les matériaux sont sélectionnés en tenant compte des caractéristiques d'usinage.

| Matériau | Coût relatif | Stabilité dimensionnelle | Usinabilité | Qualité de l'état de surface | Valeur globale |

|---|---|---|---|---|---|

| POM (Delrin) | ●●○○○ | ●●●●● | ●●●●● | ●●●●○ | ●●●●● |

| ABS | ●○○○○ | ●●○○○ | ●●●○○ | ●●●○○ | ●●●○○ |

| Nylon 6/6 | ●●○○○ | ●●○○○ | ●●●○○ | ●●●○○ | ●●●○○ |

| PEEK | ●●●●● | ●●●●● | ●●○○○ | ●●●○○ | ●●●○○ |

| Polycarbonate | ●●●○○ | ●●●○○ | ●●●○○ | ●●●●○ | ●●●○○ |

| PEHD | ●○○○○ | ●●○○○ | ●●●○○ | ●●○○○ | ●●○○○ |

| Acrylique | ●●○○○ | ●●●○○ | ●●●●○ | ●●●●● | ●●●●○ |

| PTFE | ●●●○○ | ●●○○○ | ●●○○○ | ●●○○○ | ●●○○○ |

Échelle d'évaluation : ● = Faible/Pauvre, ●●●●● = Élevé/Excellent

Comment sélectionner le meilleur plastique pour l'usinage CNC ?

Sélection des matériaux pour l'usinage CNC nécessite d'évaluer les exigences mécaniques, les conditions environnementales et les contraintes de coût afin d'identifier le type de plastique optimal. Le processus consiste à faire correspondre les propriétés des matériaux, telles que la résistance à la traction, la résistance aux chocs et la température de déviation thermique, avec les exigences de l'application. Le choix du bon plastique pour votre projet garantit la performance et la longévité des composants.

Chez Yijin Hardware, notre méthodologie de sélection analyse les facteurs spécifiques à l'application tels que les exigences de charge, l'exposition aux produits chimiques, les plages de température et les besoins de stabilité dimensionnelle. Nous tenons compte à la fois des exigences de performance immédiates et des facteurs à long terme tels que le vieillissement, l'exposition aux UV et le relâchement des contraintes.

Quelles sont les propriétés mécaniques déterminantes pour le choix des matières plastiques ?

Les propriétés essentielles sont la résistance à la traction (contrainte maximale avant rupture), le module de flexion (résistance à la flexion) et la résistance aux chocs (capacité d'absorption des chocs). Les propriétés mécaniques déterminent les performances structurelles d'un plastique dans des conditions de contrainte physique et de charge. Ces propriétés varient considérablement d'un type de plastique à l'autre, les plastiques techniques tels que le PEEK et le PEI offrant des valeurs de résistance plus élevées que les plastiques couramment utilisés tels que l'ABS.

Tenez compte des conditions de charge statiques et dynamiques auxquelles vos pièces en plastique seront soumises. Les composants soumis à une charge continue doivent présenter une bonne résistance au fluage, tandis que les pièces soumises à des chocs répétés doivent présenter une excellente résistance aux chocs et une grande ténacité.

| Matériau | Résistance à la traction (MPa) | Module de flexion (GPa) | Résistance à l'impact (J/m) |

|---|---|---|---|

| POM (Delrin) | 60-70 | 2.8-3.1 | 80-160 |

| ABS | 40-50 | 2.1-2.4 | 200-400 |

| Nylon 6/6 | 70-85 | 2.5-3.0 | 50-150 |

| PEEK | 90-100 | 3.6-4.1 | 85-100 |

| Polycarbonate | 55-75 | 2.1-2.4 | 600-850 |

| PEHD | 20-30 | 0.7-1.0 | Pas de pause |

| Acrylique | 70-80 | 3.0-3.3 | 15-20 |

| PTFE | 20-30 | 0.4-0.6 | 130-160 |

Comment la température affecte-t-elle les pièces en plastique à commande numérique ?

La température influe sur les performances des plastiques par le biais de trois mécanismes essentiels : la résistance à la chaleur, la dilatation thermique et la conductivité thermique. Ces propriétés déterminent si un plastique conserve sa forme, sa taille et sa résistance dans divers environnements thermiques, du gel aux applications à haute température.

La température de déviation thermique (HDT) représente le point auquel une pièce en plastique se déforme sous l'effet d'une charge à des températures élevées. Cette spécification est cruciale pour les composants utilisés dans des environnements à haute température. Lors du choix du meilleur plastique pour le fraisage CNC, il convient de tenir compte du coefficient de dilatation thermique afin de garantir la stabilité dimensionnelle dans toutes les plages de température.

| Matériau | Température de déflexion thermique (°C à 1,8MPa) | Coefficient de dilatation thermique (10-⁵/°C) | Température maximale d'utilisation continue (°C) |

|---|---|---|---|

| POM (Delrin) | 110-115 | 11-13 | 90-110 |

| ABS | 85-100 | 7-9 | 70-80 |

| Nylon 6/6 | 75-85 | 8-10 | 80-100 |

| PEEK | 150-160 | 4.7-5.5 | 240-260 |

| Polycarbonate | 130-140 | 6.5-7.0 | 115-130 |

| PEHD | 45-55 | 12-13 | 55-70 |

| Acrylique | 90-105 | 6-8 | 80-90 |

| PTFE | 55-60 | 12-15 | 260-280 |

À quels environnements chimiques les différents plastiques peuvent-ils résister ?

La résistance chimique varie considérablement d'un type de plastique à l'autre, chaque matériau offrant un profil de compatibilité unique avec les acides, les bases, les solvants et autres agents chimiques. Le PTFE (téflon) offre la plus grande résistance chimique, tandis que des matériaux comme le polycarbonate sont vulnérables à certains solvants organiques. Une bonne résistance chimique doit être évaluée en fonction des substances spécifiques et de leurs niveaux de concentration.

La durée de l'exposition influe sur la résistance aux produits chimiques, car certains plastiques résistent à un bref contact mais se dégradent en cas d'exposition prolongée. La température complique encore la compatibilité, car les températures élevées accélèrent généralement les réactions chimiques. Cet aspect est particulièrement important lorsque l'on envisage d'utiliser des plastiques pour des applications d'usinage CNC dans des environnements de traitement chimique.

| Matériau | Acides | Bases | Solvants organiques | Hydrocarbures | Résistance aux UV |

|---|---|---|---|---|---|

| POM (Delrin) | Bon | Bon | Bon | Excellent | Pauvre |

| ABS | Pauvre | Bon | Pauvre | Pauvre | Pauvre |

| Nylon 6/6 | Pauvre | Excellent | Bon | Excellent | Pauvre |

| PEEK | Excellent | Excellent | Bon | Excellent | Bon |

| Polycarbonate | Pauvre | Pauvre | Pauvre | Bon | Médiocre-équitable |

| PEHD | Excellent | Excellent | Bon | Bon | Pauvre |

| Acrylique | Bon | Bon | Pauvre | Bon | Excellent |

| PTFE | Excellent | Excellent | Excellent | Excellent | Bon |

Quelles sont les particularités de l'usinage des matières plastiques ?

Les considérations spécifiques à l'usinage des matières plastiques comprennent les paramètres de coupe, les stratégies d'outillage et les éléments suivants finitions de surface. Examinons ces aspects de plus près !

En quoi les paramètres de coupe diffèrent-ils de ceux de l'usinage des métaux ?

Les paramètres de coupe pour l'usinage CNC des plastiques diffèrent fondamentalement de ceux de l'usinage des métaux par des vitesses de coupe plus élevées, des vitesses d'avance plus faibles et une géométrie d'outil modifiée. Les plastiques nécessitent des vitesses de coupe généralement 2 à 3 fois plus élevées que pour l'aluminium, avec des vitesses d'avance réduites de 25 à 50% pour éviter la fonte. L'usinage des plastiques nécessite des outils avec des angles de coupe plus élevés (15-20° contre 0-10° pour les métaux) afin de trancher la matière plutôt que de la pousser. Il est essentiel de comprendre ces différences pour déterminer le meilleur plastique pour le fraisage CNC.

La gestion de la température est essentielle dans l'usinage des matières plastiques en raison de leur faible conductivité thermique. Sans un refroidissement adéquat, la chaleur s'accumule rapidement, ce qui peut entraîner une fusion, une déformation ou un encrassement de l'outil qui compromet la précision et la finition de la surface. Ceci est particulièrement important lors de l'utilisation de machines à commande numérique pour l'usinage de matières plastiques à faible résistance à la chaleur.

| Paramètres d'usinage | Pour les plastiques | Pour les métaux | Principale différence |

|---|---|---|---|

| Vitesse de coupe | Plus élevé | Plus bas | Les plastiques se coupent plus facilement, mais il faut éviter l'accumulation de chaleur |

| Vitesse d'alimentation | Plus bas | Plus élevé | Prévient la fonte et la déformation des matières plastiques |

| Angle de ratissage de l'outil | 15-20° | 0-10° | Crée une action de tranchage au lieu d'une action de poussée |

| Refroidissement | Air ou brouillard de préférence | Liquide de refroidissement standard | Empêche le ramollissement du matériau |

| Affûtage de l'outil | Extrêmement nette | Standard | Réduit le frottement et la production de chaleur |

| Évacuation des puces | Critique | Important | Prévient la recoupe et l'accumulation de chaleur |

Quelles sont les meilleures stratégies d'outillage pour les différents plastiques ?

Les stratégies d'outillage pour l'usinage des matières plastiques doivent être adaptées aux caractéristiques spécifiques des matériaux. Pour les polymères cristallins tels que le POM et le PEHD, les fraises à simple cannelure avec des angles d'hélice élevés (35-45°) produisent des coupes nettes tout en évacuant efficacement les copeaux. Lors de l'utilisation de machines CNC pour l'usinage de pièces en plastique, le choix de l'outil a un impact significatif sur la qualité finale et la précision dimensionnelle.

Les plastiques amorphes comme le polycarbonate et l'acrylique bénéficient d'outils à goujures multiples (2 à 3 goujures) avec des arêtes de coupe polies pour des finitions de surface de qualité optique. Les matériaux à hautes performances comme le PEEK nécessitent des fraises spécialement conçues avec des technologies de revêtement améliorées pour résister à des forces de coupe et des températures plus élevées. La bonne combinaison d'outils et de paramètres d'usinage est cruciale lors de la création de pièces personnalisées par le biais des services d'usinage CNC des matières plastiques.

| Type de plastique | Type d'outil recommandé | Revêtement | Stratégie en matière de liquide de refroidissement | Considérations particulières |

|---|---|---|---|---|

| POM/Acétal | Fraise à simple ou double cannelure | Non revêtu/TiN | Air comprimé | Bords tranchants |

| ABS/Styrène | Fraise à double cannelure | Sans revêtement | Souffle d'air | Angle de coupe élevé |

| Nylon | Fraise à simple cannelure | ZrN | Brumisation du liquide de refroidissement | Sécher le matériau avant l'usinage |

| PEEK/PEI | Fraise diamantée | Diamant | Air comprimé/brouillard | Une installation rigoureuse est nécessaire |

| Polycarbonate | Fraise polie à 2-3 goujures | Sans revêtement | Air seulement | Éviter le liquide de refroidissement (fissuration) |

| HDPE/LDPE | Simple cannelure avec un râteau élevé | Sans revêtement | Souffle d'air | Soutenir les parois minces |

| Acrylique | Flûte en O ou 2 flûtes polies | Sans revêtement | Air seulement | Éviter le liquide de refroidissement (fissuration) |

| PTFE | Fraise diamantée | Diamant | Souffle d'air | Nécessité d'un montage spécialisé |

Comment obtenir un état de surface optimal sur les pièces en plastique ?

Une finition de surface optimale des pièces en plastique associe des paramètres de coupe appropriés, un outillage adéquat et des stratégies de refroidissement efficaces adaptées aux caractéristiques spécifiques du matériau. Pour les passes de finition, augmentez les vitesses de coupe de 20 à 30% et diminuez les vitesses d'avance de 40 à 50% par rapport aux opérations d'ébauche pour obtenir des surfaces plus lisses avec un minimum de marques d'outil.

Pour obtenir une qualité de surface supérieure, il est essentiel de comprendre les plastiques usinables par CNC.

Pour les matériaux transparents, les outils polis au diamant produisent des finitions supérieures directement à partir de la machine. Pour une finition de la plus haute qualité, des techniques telles que le polissage à la vapeur (pour l'ABS et l'acrylique) ou le polissage à la flamme (pour l'acrylique) peuvent produire des surfaces semblables à du verre sans modification des dimensions. Ces techniques sont précieuses pour créer des composants plastiques durables répondant à des exigences esthétiques.

| Matériau | Vitesse de coupe optimale | Vitesse d'avance pour la finition | Meilleur type d'outil | Options de post-traitement |

|---|---|---|---|---|

| POM/Acétal | 500-800 m/min | 0,05-0,1 mm/dent | 2-flûtes polies | Tumbling |

| ABS | 300-500 m/min | 0,05-0,1 mm/dent | Flûte en O polie | Polissage à la vapeur |

| Nylon | 400-600 m/min | 0,05-0,1 mm/dent | Flûte simple | Tambourinage, finition vibratoire |

| PEEK | 250-400 m/min | 0,03-0,08 mm/dent | Revêtement en diamant | Polissage abrasif |

| Polycarbonate | 300-600 m/min | 0,05-0,08 mm/dent | 2 cannelures super-polies | Polissage à la vapeur |

| PEHD | 500-700 m/min | 0,1-0,15 mm/dent | Simple cannelure à grand rayon | Aucune n'est généralement requise |

| Acrylique | 300-500 m/min | 0,03-0,08 mm/dent | 2 cannelures polies au diamant | Polissage à la vapeur/à la flamme |

| PTFE | 200-400 m/min | 0,1-0,2 mm/dent | Flûte simple aiguë | Aucune n'est généralement requise |

Quelles sont les finitions de surface et les options de post-traitement disponibles ?

Les finitions de surface et les techniques de post-traitement améliorent à la fois l'attrait esthétique et les propriétés fonctionnelles des pièces en plastique usinées par CNC. Ces traitements transforment les surfaces brutes usinées en composants dotés de caractéristiques de performance spécifiques. Chaque type de plastique réagit différemment aux diverses techniques de finition, ce qui nécessite des paramètres de processus adaptés. Ce guide des meilleurs plastiques usinables présente les options de finition essentielles pour obtenir des résultats optimaux.

Chez Yijin Hardware, nous avons mis au point des techniques de finition exclusives optimisées pour différents types de plastique, ce qui garantit des résultats cohérents sur l'ensemble des cycles de production. Notre approche tient compte de la structure moléculaire et de la cristallinité de chaque polymère afin de déterminer les paramètres les plus efficaces pour le processus de fabrication.

Quelles sont les méthodes de finition mécanique les plus efficaces ?

Les techniques de finition mécanique modifient physiquement les surfaces plastiques par des processus d'abrasion ou d'impact contrôlés. Ces méthodes permettent d'éliminer les marques d'outils, d'adoucir les transitions et de créer des textures uniformes sans modification chimique ou thermique. Le choix dépend de la dureté du matériau, de la sensibilité thermique et du résultat esthétique souhaité.

Les différents médias abrasifs produisent des caractéristiques de surface spécifiques, des finitions mates fines aux surfaces hautement polies. Pour les polymères cristallins tels que le POM et le PEHD, l'abrasion contrôlée avec une progression graduelle des grains donne des résultats supérieurs à ceux des procédés en une seule étape.

| Méthode de finition | Description du processus | Matériaux les mieux adaptés | Résultat en surface | Avantages techniques |

|---|---|---|---|---|

| Sablage de perles | Projection sous pression de supports en verre à 40-60 PSI | POM, ABS, Nylon, PEEK, PC | Finition mate uniforme | Soulagement du stress, élimination des bavures |

| Tumbling | Action vibratoire avec des supports en céramique ou en plastique | Tous les plastiques | Bords arrondis, surface lisse | Ébavurage, conditionnement des arêtes |

| Polissage abrasif | Ponçage progressif à l'aide d'un support de 400 à 2000 grains | Acrylique, PC, PEEK | Finition brillante | Nivellement de la surface, clarté optique |

| Micro-finition | Abrasion contrôlée avec une boue minérale fine | POM, PEEK, Nylon | Surface microtexturée | Caractéristiques de frottement contrôlées |

| Finition par ultrasons | Vibration à haute fréquence avec des médias spécialisés | Parties délicates de tous les matériaux | Ébavurage de précision | Raffinement sélectif des caractéristiques |

Quelles sont les considérations environnementales pour l'usinage CNC du plastique ?

Les considérations environnementales dans l'usinage CNC du plastique englobent la sélection des matériaux, l'efficacité des processus, la gestion des déchets et les pratiques de recyclage. Ces facteurs ont un impact sur l'empreinte écologique des opérations de fabrication et sur la durabilité à long terme. Les approches modernes intègrent la conscience environnementale tout au long du cycle de vie de la production. Lorsqu'une pièce doit être en plastique plutôt qu'en métal, la prise en compte de ces facteurs environnementaux devient de plus en plus importante.

Chez Yijin Hardware, nous avons mis en place des systèmes complets de gestion de l'environnement, dépassant les exigences réglementaires tout en maintenant l'efficacité de la production. Notre approche comprend des systèmes de refroidissement en boucle fermée, des paramètres d'usinage économes en énergie et des protocoles de recyclage spécifiques aux matériaux, permettant de récupérer plus de 95% de déchets plastiques. Les meilleurs plastiques usinables pour la CNC sont ceux qui présentent un fort potentiel de recyclage.

Quels sont les matériaux de substitution durables disponibles ?

Les matériaux durables pour l'usinage CNC comprennent les plastiques d'origine biologique, les plastiques à contenu recyclé et les composites respectueux de l'environnement, qui ont un impact écologique réduit sans compromettre les performances techniques.

Chez Yijin Hardware, nous évaluons les nouveaux matériaux durables en fonction de critères de performance rigoureux afin de nous assurer qu'ils répondent aux exigences des applications. Notre équipe de science des matériaux teste les propriétés physiques, la stabilité à long terme et les caractéristiques d'usinage avant de qualifier les nouveaux matériaux pour la production.

| Matériaux durables | Composition technique | Comparaison des propriétés | Avantages pour l'environnement |

|---|---|---|---|

| Composites PLA d'origine végétale | Acide polylactique avec renforcement en fibres naturelles | - 80% résistance de l'ABS - Meilleure résistance à la chaleur (HDT 90-110 °C) | - 65% réduction de l'empreinte carbone - Biodégradable en conditions industrielles |

| Polymères techniques recyclés | PC post-industriel, POM ou Nylon avec stabilisateurs | - 90-95% des propriétés du matériau vierge - Stabilité accrue aux UV | - 70-85% réduction de la consommation d'énergie - détournement des matériaux de la mise en décharge |

| Polyamides d'origine végétale | Nylon dérivé de l'huile de ricin avec renforcement minéral | - Comparable au Nylon 6/6 - Excellente résistance chimique | - 40-60% réduction des émissions de gaz à effet de serre - Réduction de la dépendance à l'égard des produits pétrochimiques |

| Composites dérivés de la cellulose | Cellulose modifiée avec des polymères réticulants | - Semblable aux mélanges ABS/PC - Ignifugation naturelle | - Matériau de base renouvelable dérivé de la sylviculture - Biodégradable avec un traitement spécialisé |

Quincaillerie Yijin : Services fiables d'usinage CNC du plastique

Chez Yijin Hardware, notre expertise en matière d'usinage CNC du plastique s'étend à tous les principaux thermoplastiques techniques et matériaux d'usinage. Nos ingénieurs travaillent en étroite collaboration avec nos clients afin d'identifier le matériau idéal pour chaque application, garantissant ainsi des performances optimales tout en préservant la rentabilité. Contactez nos spécialistes en matériaux dès aujourd'hui pour discuter de votre prochain projet d'usinage de plastique et tirer parti de notre expérience pour sélectionner le matériau idéal pour vos exigences uniques.

Meilleur plastique pour l'usinage FAQs

Quel est le plastique le moins cher pour la CNC ?

L'ABS est souvent le meilleur plastique pour le fraisage CNC en raison de son faible coût et de sa facilité d'usinage. Toutefois, le plastique le moins cher pour l'usinage CNC dépend de l'application et du processus de fabrication. Le PEHD est le meilleur plastique pour le fraisage CNC, car il est abordable et facile à découper. Ces deux matériaux constituent des solutions rentables pour la production de pièces en plastique durables.

L'usinage CNC du plastique est-il rentable ?

Oui, l'usinage CNC est une excellente option pour produire des pièces plastiques usinées avec précision. Le Delrin est un excellent choix pour les pièces plastiques usinées par CNC en raison de sa résistance et de sa stabilité. L'enlèvement de matière lors de l'usinage est efficace, ce qui permet de réduire les déchets et d'améliorer la vitesse de production. L'usinage du plastique est intéressant pour les prototypes, les pièces de machines et les composants spécialisés.

Qu'est-ce qui fait qu'un plastique peut être broyé ?

Les matières plastiques qui résistent à la fusion et à la déformation sont idéales pour le fraisage avec des outils de coupe à grande vitesse. Le delrin, l'acrylique et le nylon figurent parmi les meilleurs choix dans le guide des meilleurs plastiques usinables pour l'usinage CNC. Le matériau doit concilier ténacité et usinabilité pour produire des pièces de machine de haute qualité. Le choix du bon plastique garantit la précision, l'efficacité et la rentabilité de l'usinage CNC.

Retour en haut de la page : Types de matières plastiques pour l'usinage CNC