Qu'est-ce que l'historique de l'usinage CNC et pourquoi est-ce important ?

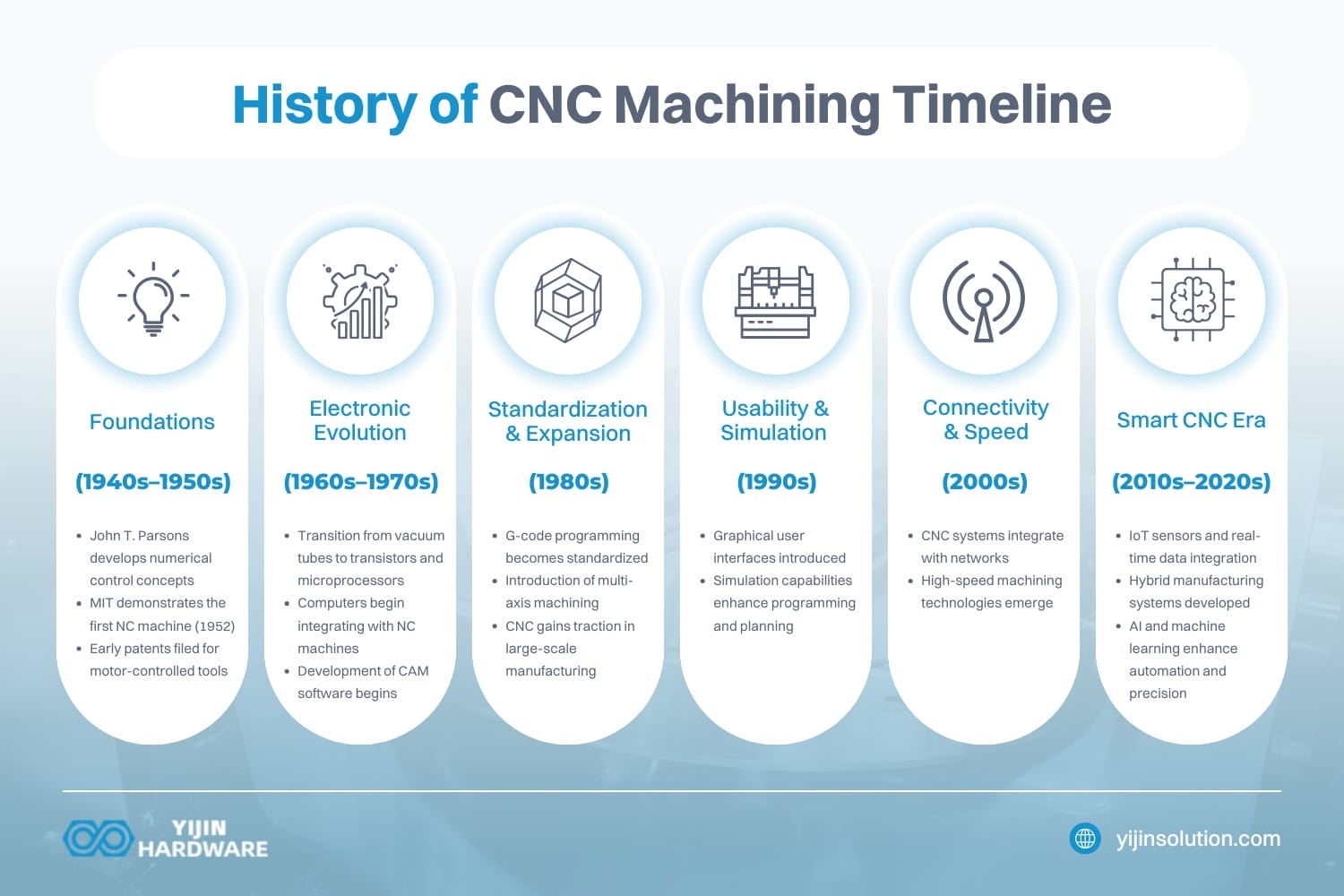

L'histoire de la Usinage CNC (Computer Numerical Control) représente la révolution technologique la plus importante du 20e siècle dans le domaine de la fabrication. Commencée dans les années 1940 avec des systèmes à commande numérique qui atteignaient une précision de ±0,001 pouce, elle a évolué grâce à l'informatisation dans les années 1960, à l'intégration des microprocesseurs dans les années 1970 et à la connectivité numérique au cours des dernières décennies. Cette évolution technologique a transformé le processus de fabrication en remplaçant les méthodes manuelles incohérentes par des systèmes automatisés programmables capables de produire des composants complexes avec une précision sans précédent de ±0,0001 pouce.

L'importance de cette évolution s'étend à toutes les grandes industries. Avant la commande numérique par ordinateur, la fabrication de pièces complexes nécessitait l'intervention d'artisans hautement qualifiés utilisant des techniques manuelles qui prenaient du temps, manquaient de cohérence et étaient limitées en complexité. Une pièce qui pouvait prendre 8 à 10 heures à produire manuellement peut désormais être réalisée en 30 à 90 minutes avec une précision 5 à 10 fois supérieure. Cette révolution technologique a permis la production de composants essentiels pour l'aérospatiale moderne, l'automobile, les appareils médicaux et l'électronique grand public, qu'il aurait été impossible de fabriquer manuellement.

Cette histoire complète examine comment ce qui a commencé avec des cartes perforées et des tubes à vide a évolué vers les systèmes numériques multi-axes d'aujourd'hui, utilisés dans le monde entier pour produire des composants complexes avec une constance remarquable dans les industries manufacturières critiques.

Comment fonctionnait la fabrication avant les machines à commande numérique ?

Quand l'usinage de précision a-t-il fait son apparition ?

Usinage de précision remonte à 1751 avec l'invention d'un tour à cadre métallique, représentant les premiers efforts de normalisation des processus mécaniques. Pendant près de deux siècles, la fabrication s'est appuyée entièrement sur des méthodes manuelles, avec des limitations importantes qui ont finalement conduit à la nécessité de l'automatisation.

Avant le contrôle automatisé, la fabrication dépendait de quatre approches manuelles principales :

- Machines-outils manuelles : Tours, fraises et perceuses à main nécessitant une attention constante de la part de l'opérateur.

- Des artisans qualifiés : Spécialistes ayant suivi une formation en apprentissage de 5 à 10 ans

- Modèles mécaniques : Des guides physiques qui aident à reproduire les formes de base

- Mesure directe : Vérification manuelle à l'aide de pieds à coulisse et de jauges

Ces procédés d'usinage traditionnels ont créé des limitations critiques :

- Incohérence : Variations de pièces de 0,01-0,05 pouces entre des composants identiques

- Complexité limitée : Incapacité à produire des contours mathématiquement complexes

- Exigences temporelles : Les pièces prennent 5 à 10 fois plus de temps que les méthodes automatisées

- Dépendance à l'égard des compétences : Qualité variable basée sur l'expertise de l'opérateur

Pourquoi l'automatisation était-elle nécessaire dans l'industrie manufacturière ?

L'automatisation de la fabrication est devenue nécessaire dans les années 1940 en raison de quatre pressions convergentes auxquelles les méthodes manuelles ne pouvaient répondre. La Seconde Guerre mondiale a créé une demande sans précédent de composants de précision, les progrès de l'aérospatiale ont exigé des tolérances inférieures à 0,001 pouce, la concurrence économique a exigé une plus grande efficacité et des conceptions de plus en plus complexes ont dépassé les capacités manuelles.

Ces défis de fabrication ont créé un environnement idéal pour l'innovation technologique :

- La demande de la Seconde Guerre mondiale : Production militaire nécessitant une augmentation de la production 300-500%

- Exigences aérospatiales : Pièces d'une précision mathématique impossible à obtenir manuellement

- Pression économique : Concurrence du marché exigeant des améliorations de l'efficacité 40-60%

- Complexité de la conception : Surfaces profilées définies par des équations mathématiques

La conjonction de ces facteurs a rendu le développement de systèmes de contrôle automatisés pour les machines-outils non seulement souhaitable, mais essentiel pour le progrès industriel.

Comment est née la commande numérique dans les années 1940 ?

Qui a inventé le premier système de commande numérique ?

John T. Parsons a inventé le premier système de commande numérique en 1949, alors qu'il travaillait pour la Parsons Corporation dans le Michigan. Cette innovation révolutionnaire utilisait un multiplicateur IBM 602A pour calculer les coordonnées précises d'un profil aérodynamique, transférées sur des cartes perforées et introduites dans une aléseuse suisse pour contrôler les opérations de coupe, avec une précision de position de ±0,001 pouce pour les gabarits de pales d'hélicoptères. C'est ainsi que sont nées les machines-outils à commande numérique qui allaient révolutionner la fabrication.

La mise en œuvre pionnière de Parsons a suivi ces étapes novatrices :

- Calcul mathématique des coordonnées à l'aide de l'IBM 602A

- Transfert des coordonnées vers des cartes perforées IBM standard

- Fonctionnement par carte d'une perceuse à gabarit suisse modifiée

- Production de gabarits de pales d'hélicoptères avec une précision sans précédent

Cette approche révolutionnaire a valu à Parsons d'être reconnu comme “le père de la deuxième révolution industrielle” et d'être décoré de la médaille nationale de technologie pour avoir fondamentalement transformé les capacités de fabrication. Les années 1940, au cours desquelles le premier système de commande numérique a été mis au point, se sont révélées être une période charnière dans l'histoire de la fabrication.

Quel rôle le MIT a-t-il joué dans le développement des premières NC ?

Le Massachusetts Institute of Technology a fait passer la commande numérique du concept à la réalité grâce aux recherches menées par son laboratoire de servomécanismes à partir de 1949. Grâce à un financement de $175 000 de l'armée de l'air américaine, les chercheurs du MIT ont créé la première machine à commande numérique pratique en développant des servomoteurs pour un contrôle précis des axes, en construisant des systèmes de contrôle électronique à tube à vide et en concevant des interfaces qui traduisaient les spécifications techniques en instructions pour la machine.

L'équipe de recherche du MIT s'est concentrée sur quatre innovations technologiques essentielles :

- Création de machines capables de suivre des instructions coordonnées par des bandes perforées

- Développement de servomoteurs en boucle fermée qui maintiennent une précision de position de ±0,0005″.

- Construction de systèmes de contrôle électronique à l'aide de 250 tubes à vide et de 175 relais

- Conception d'interfaces de programmation pour la conversion des dessins techniques en code machine

Ce partenariat entre l'université, l'armée et l'industrie a établi le modèle de collaboration pour l'innovation technologique qui allait guider les progrès de la fabrication pendant les décennies à venir. Le développement du premier système CNC au MIT a jeté les bases de toutes les avancées futures en matière d'usinage automatisé.

À quoi ressemblaient les premières machines à commande numérique (1952-1958) ?

Comment la première machine de démonstration du MIT a-t-elle fonctionné ?

La démonstration de la machine à commande numérique du MIT en 1952 présentait une fraiseuse Hydrotel modifiée de la Cincinnati Milling Machine Company, commandée par un système de la taille d'une pièce comprenant 175 relais et 250 tubes à vide. Cette première véritable fraiseuse à commande numérique a démontré un mouvement automatisé sur trois axes avec une précision de ±0,001″ à l'aide d'une bande perforée, prouvant ainsi que les instructions programmées pouvaient produire des pièces complexes sans l'intervention continue d'un opérateur.

Cette machine révolutionnaire intègre quatre technologies clés :

- Système de contrôle électronique : Circuits à tubes à vide remplissant toute une armoire de commande

- Mouvement à trois axes : Coordination automatisée des axes X, Y et Z

- Rétroaction du servomoteur : Premiers systèmes de positionnement en boucle fermée

- Bande perforée Entrée : Programmation par bande de papier de 1 pouce avec 8 canaux

La machine de démonstration, financée à hauteur d'environ $360 000 ($3,9 millions aujourd'hui), a produit avec succès les premiers cendriers commémoratifs Joseph Marie Jacquard comme preuve de concept, validant les principes de la CN et suscitant l'intérêt des représentants de l'industrie et de l'armée.

Quelles sont les étapes juridiques et les brevets qui ont façonné le développement des premières CNC ?

Des développements juridiques cruciaux ont jeté les bases commerciales de la technologie de la commande numérique à la fin des années 1950. En 1958, Richard Kegg, de la Cincinnati Milling Machine Company, a déposé le brevet américain #2,820,187 pour le “Motor Controlled Apparatus for Positioning a Machine Tool”, qui documentait les principes fondamentaux qui allaient guider le développement de la CNC pendant des décennies. Ce brevet a marqué le développement de la CNC telle que nous la connaissons aujourd'hui.

Ce brevet déterminant couvre quatre éléments essentiels des systèmes à commande numérique :

- Méthodes de traduction d'instructions codées en mouvements précis

- Systèmes de coordonnées contrôlant simultanément plusieurs axes

- Mécanismes de rétroaction pour maintenir la précision de la position pendant l'opération

- Intégration des opérations de coupe avec positionnement automatisé des outils

L'impact commercial du brevet a été profond :

- Bendix Corporation a acheté les droits de brevet du MIT pour $200 000 en 1953.

- La protection juridique a permis d'investir $3-5 millions d'euros dans le développement commercial précoce.

- L'octroi de licences de brevets a permis d'établir des normes de fabrication entre différentes entreprises

- Les accords de licences croisées ont permis de normaliser les systèmes de contrôle et la programmation.

Ces cadres juridiques ont transformé la technologie expérimentale en produits commerciaux, tout en établissant les normes technologiques qui guideraient le développement futur des machines à commande numérique.

Comment les premières machines à commande numérique stockaient-elles et exécutaient-elles les programmes ?

Les premières machines à commande numérique utilisaient la technologie des bandes perforées pour stocker les instructions de la machine à travers des trous positionnés avec précision dans des bandes de papier ou de Mylar. Chaque pouce de bande stockait environ 8 à 10 octets de données à travers des motifs de trous que des lecteurs optiques ou mécaniques traduisaient en signaux électriques pour contrôler les mouvements de la machine. Les systèmes ultérieurs utiliseront également la bande magnétique comme support de stockage pour les machines-outils à commande numérique.

Le système des bandes perforées fonctionne selon cette séquence :

- Création de motifs : Commandes de machines codées sous forme de motifs de trous spécifiques

- Lecture mécanique : Lecteurs optiques ou à contact scannant les motifs

- Traduction électronique : Conversion des schémas de perçage en signaux de commande électriques

- Actionnement de la machine : Diriger des mouvements d'outils précis (±0,001″)

Ce système représentait une avancée révolutionnaire mais présentait des limites importantes :

- Fragilité physique : Les rubans se déchirent ou s'abîment facilement, et le 30-50% doit être remplacé.

- Difficulté d'édition : Les modifications ont nécessité la création de bandes entièrement nouvelles (8 à 12 heures par montage).

- Contraintes de stockage : Les programmes complexes nécessitaient plus de 20 pieds de ruban encombrant.

- Complexité de la programmation : La création de programmes nécessite des connaissances spécialisées

Malgré ces contraintes, la technologie du ruban perforé a servi de pont crucial entre l'opération manuelle et le contrôle informatisé qui allait émerger au cours de la décennie suivante. Les premières machines à commande numérique étaient révolutionnaires, mais encore limitées par rapport à ce que les machines sont devenues au cours des décennies suivantes.

Quand les ordinateurs ont-ils transformé la CN en CNC (années 1960-1970) ?

Comment la NC a-t-elle évolué vers la CNC ?

La commande numérique a évolué vers une véritable commande numérique par ordinateur au cours des années 1960, grâce à l'intégration de l'informatique qui a révolutionné le contrôle des machines-outils. Cette transformation a permis de remplacer la bande perforée fixe par une mémoire informatique modifiable, d'éliminer la création fastidieuse de bandes pour les changements de programme, d'ajouter un retour d'information sur la position en temps réel à 0,0005″ près, de permettre des opérations plus complexes, d'améliorer les interfaces utilisateur et d'accroître considérablement la flexibilité de la programmation.

Les principales différences entre les systèmes NC et CNC témoignent de cette transformation fondamentale :

| Fonctionnalité | NC Systems (années 1950) | Systèmes CNC (années 1960) |

|---|---|---|

| Programmation | Programmes de bandes perforées fixes | Mémoire informatique modifiable |

| Édition | Création d'une nouvelle bande (8-12 heures) | Modifications du clavier (minutes) |

| Retour d'information | Retour de position limité ou inexistant | Retour de position en temps réel de 0,0005″. |

| Complexité | Limité par le support physique | Des opérations 5 à 10 fois plus complexes |

| Interface | Commandes de base de l'opérateur | Affichages et commandes numériques |

| Flexibilité | Programmes difficiles à modifier | Edition et optimisation aisées des programmes |

L'introduction en 1967 de la première fraiseuse CNC par Electronic Data Control Company, dotée d'un système informatique intégré, a marqué le passage définitif à l'ère de la CNC. Cette brève étape de l'histoire a fondamentalement changé la façon dont les opérations d'usinage seraient effectuées.

Pourquoi G-Code est-il devenu le langage de programmation standard ?

Le code G s'est imposé comme le langage de programmation universel de la CNC dans les années 1960 et a été normalisé sous le nom de RS-274D par l'Electronic Industries Alliance en 1980. Cette normalisation a eu lieu parce que le code G offrait cinq avantages clés : une syntaxe simple pour les humains et les machines, une représentation directe des mouvements et des fonctions des outils, la transférabilité entre différents types de machines, l'extensibilité pour les opérations spécialisées et une exécution efficace nécessitant un traitement minimal.

Le code G utilise un format lettre-adresse dans lequel :

- Les commandes G (G00, G01, G02) contrôlent le type de mouvement (positionnement rapide, interpolation linéaire, interpolation circulaire).

- Les commandes M (M03, M08, M30) contrôlent les fonctions de la machine (broche en marche, arrosage en marche, fin du programme).

- Les valeurs de coordonnées (X, Y, Z) spécifient les positions de l'outil.

- Les valeurs d'avance et de vitesse (F, S) contrôlent les paramètres de coupe.

Une commande de code G typique comme G01 X100 Y50 F300 demande à la machine de.. :

- Se déplacer en ligne droite (G01)

- Pour positionner X=100mm, Y=50mm

- A une vitesse d'avance de 300 mm/min

Cette normalisation a créé un langage commun qui reste fondamental pour la programmation des machines à commande numérique, malgré de nombreuses avancées en matière de programmation de haut niveau. Les machines CNC modernes exécutent toujours le code G, bien qu'il soit désormais généralement généré par un logiciel de FAO plutôt qu'écrit manuellement.

Comment la programmation des CNC a-t-elle évolué au fil du temps ?

Programmation CNC a évolué en quatre phases distinctes depuis sa création, chaque progrès rendant la programmation plus accessible et capable de traiter des pièces de plus en plus complexes :

- L'époque des bandes perforées (années 1950-1960) :

- Supports physiques codant des instructions machine à travers des motifs de trous

- Calcul manuel des coordonnées, nécessitant 40 à 80 heures pour les programmes complexes

- Vérification du programme nécessitant des essais réels sur la machine

- Changements nécessitant la création d'une bande entièrement nouvelle

- Développement linguistique de l'APT (1956-1970) :

- Programmation de haut niveau axée sur la géométrie plutôt que sur les mouvements de la machine

- Commandes telles que POINT, LIGNE, CERCLE définissant les caractéristiques des pièces

- Traduction du compilateur en instructions spécifiques à la machine

- 40-60% programmation plus rapide pour les pièces complexes

- Programmation interactive (années 1970-1980) :

- Terminaux informatiques permettant la programmation directe des machines

- Interfaces à menus avec aides graphiques

- La programmation conversationnelle simplifie les opérations complexes

- Programmation au niveau de l'atelier, réduisant la dépendance à l'égard des spécialistes

- Intégration moderne de la CAO/FAO (des années 1980 à aujourd'hui) :

- Flux de travail continu des modèles de conception assistée par ordinateur aux instructions de la machine

- Vérification du parcours d'outil virtuel avec une corrélation de 99,5% avec la coupe réelle

- Programmation basée sur des fonctionnalités permettant d'automatiser les opérations courantes

- Programmation paramétrique, permettant une modification rapide des familles de pièces

Cette évolution a transformé la programmation CNC, qui était une compétence spécialisée nécessitant des connaissances techniques approfondies, en un processus largement automatisé capable de traduire des conceptions complexes directement en instructions pour la machine. À mesure que les entreprises reconnaissent les avantages de l'usinage CNC, la programmation est devenue plus accessible et plus puissante.

Comment les microprocesseurs ont-ils révolutionné la CNC dans les années 1970 ?

Les microprocesseurs ont révolutionné la technologie CNC dans les années 1970 en réduisant les systèmes de contrôle de 90%, en réduisant les coûts de $120 000+ à moins de $30 000, en améliorant la fiabilité avec un temps moyen entre les pannes augmentant de 300%, en augmentant les vitesses de traitement de 10 à 20 fois et en créant des interfaces visuelles qui ont remplacé les systèmes textuels, rendant la technologie CNC accessible aux petits fabricants.

Ces innovations en matière de microprocesseurs ont transformé la CNC grâce à cinq avancées majeures :

- Réduction de la taille : Les contrôleurs sont passés de la taille d'une pièce à celle d'une armoire de bureau.

- Diminution des coûts : Les systèmes CNC d'entrée de gamme sont tombés en dessous de $30.000 en 1979.

- Amélioration de la fiabilité : L'électronique à semi-conducteurs a augmenté le temps de fonctionnement à 95%+.

- Amélioration des performances : L'Intel 8080 (1974) permet d'effectuer des opérations complexes à 2 MHz

- La révolution des interfaces : Les commandes textuelles ont évolué vers des systèmes de programmation visuelle

Cette démocratisation a permis à la CNC de passer d'environ 20 000 installations en 1970 à plus de 100 000 en 1980, la transformant d'une technologie spécialisée en un outil de fabrication courant. La société Lewis Machine Tool Co faisait partie des entreprises qui ont contribué à la production des machines dotées de ces nouvelles capacités, rendant les machines CNC plus accessibles à un plus grand nombre de fabricants.

Comment la fabrication numérique a-t-elle évolué (des années 1980 à nos jours) ?

Quand l'intégration de la CAO/FAO a-t-elle modifié la programmation de la CNC ?

L'intégration de la conception assistée par ordinateur à la CNC a débuté en 1976, créant un environnement de fabrication numérique unifié. Ce développement essentiel a permis de traduire directement les modèles 3D en instructions machine avec 90% d'erreurs en moins, de réaliser des géométries complexes avec des trajectoires d'outils à 5 axes impossibles à programmer manuellement, de réduire le temps de programmation de 40 à 70% et d'améliorer la collaboration entre les équipes de conception et de fabrication.

Cette intégration a permis de créer quatre capacités de transformation :

- Continuité numérique : Flux de données sans faille de la conception à la production

- Réduction des erreurs : Élimination des erreurs de traduction manuelle entre la conception et la fabrication

- L'habilitation à la complexité : Production de géométries complexes définies mathématiquement

- Gains d'efficacité : Réduction du temps de programmation de plus de 100 heures à 30-60 heures

En 1989, ces progrès, combinés aux interfaces utilisateur graphiques, aux langages de programmation normalisés et à une meilleure compatibilité des systèmes, ont fait de la CNC la norme industrielle pour la fabrication de précision dans le monde entier. Les avantages de l'usinage CNC sont devenus de plus en plus évidents au fur et à mesure que cette intégration rationalisait l'ensemble du processus de fabrication, en particulier pour les machines à commande numérique. production en grande quantité.

Quelles sont les innovations techniques qui définissent les systèmes CNC modernes ?

Les systèmes CNC modernes intègrent des distinctions techniques essentielles qui déterminent leurs performances, leur précision et leurs applications appropriées. Deux choix technologiques fondamentaux ont un impact significatif sur les capacités :

Systèmes en boucle ouverte et systèmes en boucle fermée :

Les systèmes à boucle ouverte fonctionnent sans retour d'information sur la position en utilisant des moteurs pas à pas sans détection d'erreur, atteignant une précision de ±0,001-0,003″ qui se détériore sous des charges variables, coûtant $500-$3,000 par axe, et convenant à des applications plus légères. Les systèmes à boucle fermée intègrent un retour d'information par codeur qui assure un contrôle continu de la position avec correction des erreurs en temps réel, maintiennent une précision de ±0,0001-0,0005″ quelles que soient les forces de coupe, coûtent $2,000-$20,000+ par axe, et sont essentiels pour l'usinage industriel de précision.

Les distinctions techniques sont les suivantes :

- Mécanisme de retour d'information : Les codeurs optiques ou magnétiques utilisés dans les systèmes en boucle fermée permettent de vérifier plus de 1 000 à 10 000 positions par tour.

- Gestion des erreurs : Les systèmes en boucle fermée peuvent détecter les erreurs de position dans un délai de 10 à 50 millisecondes et appliquer une correction automatique.

- Stabilité sous charge : Les systèmes à boucle fermée maintiennent la précision même lorsque les forces de coupe varient 50-100%

- Exigences en matière d'alimentation : Les systèmes en boucle fermée nécessitent généralement 20 à 30% de plus de puissance, mais donnent des résultats 40 à 60% plus cohérents.

Moteurs pas à pas et servomoteurs :

| Fonctionnalité | Moteurs pas à pas | Servomoteurs |

|---|---|---|

| Type de mouvement | Pas discrets (200-400 pas/révolution) | Rotation continue avec retour d'information |

| Système de retour d'information | Généralement, aucun (boucle ouverte) | Encodeurs fournissant 1 000 à 10 000+ comptes/révolution |

| Performances en matière de vitesse | Le couple chute 80% à grande vitesse | Maintien d'un couple constant sur toute la plage de vitesse |

| Précision à faible vitesse | Bonne (±0.001-0.003″) | Excellent (±0.0001-0.0005″) |

| Fourchette de coûts | $50-$300 par moteur | $200-$2 000+ par moteur |

| Applications typiques | Gravure, impression 3D, fraisage léger | Usinage de production, opérations de coupe lourdes |

| Production de chaleur | Chaleur plus élevée à des vitesses élevées | Réduction de la production de chaleur à toutes les vitesses |

| Niveaux de bruit | 65-75 dB pendant le fonctionnement | 45-60 dB pendant le fonctionnement |

Ces distinctions technologiques créent un cadre pour la sélection des systèmes CNC appropriés en fonction des exigences de l'application, des besoins de précision et des contraintes budgétaires. Ces capacités définissent ce que les machines CNC d'aujourd'hui peuvent réaliser avec une grande précision et une grande polyvalence.

Quel est l'impact de la technologie CNC sur la fabrication ?

Quelles sont les industries qui dépendent le plus de la technologie CNC ?

L'usinage CNC est devenu essentiel dans diverses industries manufacturières, avec des applications spécifiques adaptées à leurs besoins particuliers. Les emplois tels que l'utilisation d'équipements CNC représenteront une part importante de l'emploi manufacturier dans ces secteurs. Chaque industrie utilise la technologie CNC pour différentes applications spécialisées :

Aérospatiale :

- Aubes de turbine avec des surfaces de profils complexes nécessitant une tolérance de ±0,0001″.

- Composants structurels en titane et en Inconel avec des rapports longueur/diamètre de 80:1

- Composants du système d'alimentation en carburant avec des passages internes qui doivent répondre aux normes AS9100D

- Composants de satellites nécessitant une stabilité dans des conditions de température extrêmes (-150 °C à +150 °C)

Médical :

- Implants en titane avec des états de surface biocompatibles (0,8-1,6μm Ra).

- Instruments chirurgicaux nécessitant de l'acier inoxydable 304/316 avec des revêtements spécialisés

- Composants orthopédiques avec interfaces anatomiques complexes

- Dispositifs microfluidiques avec des dimensions de canal aussi petites que 0,1 mm

- Composants de moteur nécessitant de l'acier trempé avec des tolérances de ±0,0005″.

- Engrenages de transmission à profil en développante précis

- Collecteurs en aluminium avec passages internes complexes

- Prototype de composants pour la vérification des tests avant la production en série

Électronique :

- Dissipateurs de chaleur avec géométrie optimisée des ailettes pour la dissipation thermique

- Boîtiers de connecteurs aux caractéristiques miniaturisées (0,2-0,5 mm)

- Montages d'essai avec des exigences d'alignement précises (±0,001″)

- Boîtiers de protection contre les interférences électromagnétiques avec traitements de surface spécialisés

Applications spécialisées :

- Production de bijoux : Montures en métal précieux micro-usinées avec des détails de 0,1 mm

- Horlogerie : Composants avec des tolérances de ±0,002 mm pour les mouvements mécaniques

- Équipement optique : Montures de miroirs nécessitant une stabilité de 0,5 seconde d'arc.

- Course : Composants légers avec un rapport résistance/poids optimisé

Cette diversité d'applications dans tous les secteurs a fait de l'usinage CNC un marché mondial de $27 milliards d'euros qui continue de croître à un rythme de 5-7% par an. Les entreprises font de plus en plus appel à l'usinage CNC pour les composants critiques.

Comment la capacité moderne de la CNC a-t-elle évolué ?

Les capacités des CNC modernes se sont considérablement développées grâce à l'usinage multi-axes, aux systèmes logiciels avancés et à l'intégration dans des écosystèmes de fabrication plus vastes. Les systèmes CNC d'aujourd'hui offrent cinq capacités avancées essentielles :

Usinage multiaxe : Le mouvement simultané sur 5 axes permet d'obtenir des surfaces aux contours complexes en un seul réglage, ce qui réduit les temps de cycle de 60-80% par rapport aux méthodes conventionnelles. Machines à 3 axes tout en produisant des géométries auparavant impossibles à fabriquer

Intelligence logicielle : Les systèmes de FAO modernes offrent une vérification de la simulation avec une précision de 99,5%+ par rapport aux résultats réels, des parcours d'outils adaptatifs qui s'ajustent automatiquement aux conditions de coupe pour réduire les temps de cycle de 30 à 50%, et une optimisation renforcée par l'IA qui améliore l'efficacité de 15 à 30%.

Intégration de l'industrie 4.0 : Les systèmes CNC se connectent désormais à des réseaux de fabrication plus larges, la connectivité IoT fournissant des données en temps réel, les systèmes de maintenance prédictive anticipant les pannes 2 à 4 semaines à l'avance avec une précision de 85-95%, et les jumeaux numériques créant des répliques virtuelles pour la simulation et l'optimisation

Sécurité avancée : Les systèmes de prévention des collisions font appel à de multiples technologies, notamment des codeurs absolus, des capteurs de couple qui détectent la résistance en 10 ms, la surveillance de la puissance et la vérification de la simulation, ce qui permet de réduire les dommages causés par les collisions de 80-90%.

Fabrication hybride : Les approches additives et soustractives combinées permettent des conceptions optimisées impossibles à réaliser avec l'une ou l'autre technologie seule, réduisant le poids 30-50% tout en maintenant l'intégrité structurelle.

Ces capacités représentent collectivement la pointe de la technologie CNC moderne, poursuivant la voie de l'évolution qui a commencé avec les cartes perforées et les tubes à vide. L'histoire de la CNC a été marquée par d'importants développements qui ont permis d'atteindre des capacités de fabrication sans précédent.

Quelles sont les pièces de pointe que seule la technologie CNC moderne peut produire ?

Seuls les systèmes CNC modernes et avancés peuvent produire certaines catégories de composants extrêmement complexes qui étaient impossibles à fabriquer avec les générations précédentes de technologies de fabrication :

Composants de turbines aérospatiales :

- Blisks (disques à pales) avec conception intégrée des pales et des moyeux

- Roues avec surfaces courbes en 3D usinées sur 5 axes et épaisseur de paroi de 0,5 mm

- Aubes de turbines avec canaux de refroidissement internes nécessitant une précision de 0,0001″.

- Supports de moteur avec topologies optimisées, réduisant le poids de 40-60%

Implants médicaux de précision :

- Implants crâniens personnalisés avec des géométries propres au patient

- Cages de fusion vertébrale avec structures en treillis complexes pour l'intégration osseuse

- Coupelles acétabulaires avec des textures de surface contrôlées avec précision (2-8μm Ra).

- Implants dentaires avec surfaces microfiletées pour l'ostéointégration

Outillage avancé :

- Moules d'injection avec canaux de refroidissement conformes qui réduisent la durée du cycle de 30 à 50%

- Outils de coulée sous pression à géométrie interne complexe pour une meilleure gestion thermique

- Outils de stratification des composites aux contours précis et à la dilatation thermique contrôlée

- Outillage de presse avec des plaquettes résistantes à l'usure et une géométrie optimisée

Ces composants avancés montrent comment les capacités modernes de la CNC continuent à repousser les limites de ce qu'il est physiquement possible de fabriquer, permettant ainsi de créer des catégories entièrement nouvelles de produits de haute performance. L'utilisation de l'usinage CNC pour ces applications a révolutionné les possibilités de fabrication.

Quelle est la prochaine étape pour la technologie CNC ?

Comment l'IA et la durabilité façonneront-elles le développement futur des CNC ?

L'avenir de la technologie CNC est façonné par deux forces principales : l'intégration de l'intelligence artificielle et les initiatives de développement durable. L'IA transforme les opérations CNC grâce à des parcours d'outils optimisés qui réduisent les temps de cycle de 15 à 40%, à des systèmes de contrôle adaptatifs qui ajustent les paramètres en temps réel, à un contrôle prédictif de la qualité qui identifie les problèmes avant qu'ils n'affectent les pièces, et à un fonctionnement de plus en plus autonome qui réduit l'intervention humaine de 70 à 90%.

Simultanément, la durabilité est le moteur du développement :

- Efficacité énergétique : 30-50% réduction de la puissance grâce à des moteurs et des systèmes optimisés

- Conservation des matériaux : 15-30% moins de déchets grâce à une programmation avancée

- Réduction de l'utilisation du liquide de refroidissement : 80-100% Réduction du liquide de refroidissement grâce à un outillage avancé

- Gestion du cycle de vie : Analyse complète de l'impact sur l'environnement

- Durée de vie prolongée des composants : 2 à 3 fois plus de temps de service grâce à la remise à neuf

Ces tendances parallèles donnent naissance à la prochaine génération de systèmes CNC qui optimisent les performances tout en réduisant l'impact sur l'environnement, démontrant ainsi que l'efficacité de la fabrication et le développement durable peuvent progresser de concert. Les spécialistes de la commande numérique développent ces technologies pour garantir à la fois la productivité et la responsabilité environnementale.

FAQ sur l'historique de l'usinage CNC

Qui est reconnu comme le père de l'usinage CNC ?

John T. Parsons est reconnu comme le père de l'usinage CNC pour son travail de pionnier dans les années 1940. Alors qu'il travaillait à la Parsons Corporation dans le Michigan, il a développé le premier système de commande numérique en utilisant un multiplicateur IBM 602A pour calculer les coordonnées des gabarits de pales d'hélicoptères en 1949. Parsons a reçu la médaille nationale de la technologie en 1985 et est largement reconnu comme “le père de la deuxième révolution industrielle” pour ses contributions qui ont fondamentalement transformé l'industrie manufacturière dans le monde entier.

Quel problème spécifique l'usinage CNC a-t-il permis de résoudre lorsqu'il a été développé pour la première fois ?

À l'origine, l'usinage CNC a permis de résoudre cinq problèmes de fabrication critiques que les méthodes manuelles ne pouvaient pas résoudre. Dans les années 1940, les composants aérospatiaux nécessitaient une précision dépassant les capacités manuelles (±0,001″ contre ±0,005-0,010″), les contours complexes définis mathématiquement comme les pales d'hélicoptères étaient extrêmement difficiles à produire à la main, la production en temps de guerre exigeait une fabrication plus rapide, les processus manuels ne pouvaient pas maintenir la cohérence entre plusieurs pièces, et la pénurie de machinistes qualifiés pendant la Seconde Guerre mondiale a créé des défis en matière de main-d'œuvre - nécessitant collectivement des solutions de fabrication de précision automatisées.

En quoi les premières machines à commande numérique différaient-elles des systèmes de commande numérique modernes ?

Les premières machines à commande numérique utilisaient une programmation sur bande perforée au lieu d'un stockage sur ordinateur, des commandes analogiques au lieu de systèmes numériques, des interfaces opérateur minimales au lieu d'écrans graphiques, des mouvements limités à 2 ou 3 axes au lieu de 5+ axes aujourd'hui, des systèmes à boucle ouverte sans retour de position, des unités autonomes au lieu de systèmes en réseau, des calculs de programmation manuels au lieu de logiciels CAO/FAO, un fonctionnement de 5 à 10 fois plus lent, une précision de ±0,001″ au lieu de ±0,0001″ aujourd'hui, et des applications limitées au lieu des capacités multifonctionnelles des systèmes modernes.

Comment la révolution des microprocesseurs des années 1970 a-t-elle modifié l'usinage CNC ?

La révolution des microprocesseurs a transformé l'usinage CNC en réduisant la taille des contrôleurs, qui sont passés d'ordinateurs de la taille d'une pièce à des armoires de bureau, en abaissant les coûts de $120 000+ à moins de $30 000 pour les systèmes de base, en améliorant la fiabilité, le temps moyen entre les pannes passant de 100 à plus de 1 000 heures, en augmentant les vitesses de traitement de 10 à 20 fois, ce qui permet des opérations plus complexes, et en créant des interfaces de programmation plus intuitives - la CNC est passée d'environ 20 000 installations en 1970 à plus de 100 000 en 1980, tout en rendant la technologie accessible aux petits et moyens fabricants.

Retour en haut de la page : Histoire de l'usinage CNC - de l'évolution à nos jours