Usinage CNC ne cesse de se perfectionner. Les dernières capacités de la CNC à 4 axes permettent désormais de contourner des formes 3D complexes en un seul réglage. La CNC 4 axes permet des géométries plus complexes et un usinage efficace en autorisant des mouvements le long de quatre axes différents.

Cet article de blog explique ce qu'est l'usinage CNC 4 axes et ses principaux avantages, différences entre l'usinage CNC à 3, 4 et 5 axes, et les utilisations idéales de l'usinage à 4 axes.

Qu'est-ce que l'usinage CNC à 4 axes ?

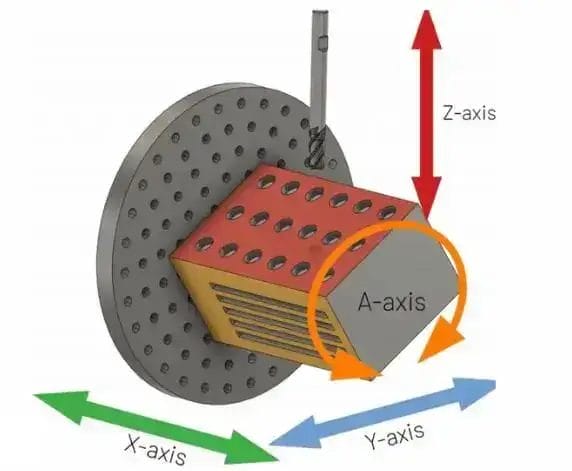

- L'usinage CNC à quatre axes utilise la technologie de la commande numérique par ordinateur (CNC) pour fabriquer des pièces complexes. Contrairement aux machines CNC à 3 axes (qui se déplacent selon les axes X, Y et Z), les machines à 4 axes ajoutent un axe de rotation supplémentaire, l'axe A. Ce dernier permet une plus grande flexibilité dans les opérations d'usinage. Cela permet une plus grande flexibilité dans les opérations d'usinage.

L'axe A permet la rotation de la pièce autour de l'axe X. Cette capacité de rotation permet de produire des géométries plus complexes que les machines à 3 axes. Cette capacité de rotation permet de produire des géométries plus complexes que les machines à 3 axes. Si l'on compare l'usinage CNC 4 axes et 5 axes, le 5 axes intègre deux axes de rotation supplémentaires (B et C) pour une plus grande complexité.

Une machine CNC classique à 4 axes comporte une broche, une table, une unité de commande et un axe A rotatif. La broche maintient l'outil de coupe et se déplace le long des axes X, Y et Z. La table supporte la pièce à usiner. La table supporte la pièce à usiner. L'unité de commande, équipée d'un logiciel, coordonne les mouvements précis de la machine. L'ajout d'un axe A aux trois axes traditionnels facilite diverses opérations d'usinage. Ces opérations comprennent le fraisage, le perçage et l'usinage. tournant.

Lorsque l'on compare l'usinage CNC à 3, 4 ou 5 axes, il est essentiel de comprendre les mécanismes opérationnels de chaque configuration. Dans l'usinage à 4 axes, l'axe A travaille avec les axes X, Y et Z pour créer des conceptions et des caractéristiques plus complexes. Le logiciel contrôle de manière critique les mouvements de la machine afin de garantir l'exactitude et la précision tout au long du processus d'usinage.

Vous pouvez aussi aimer :

Usinage CNC 101 pour les débutants

Avantages et inconvénients de l'usinage 4 axes

L'usinage CNC à 4 axes présente plusieurs avantages par rapport à l'usinage à 4 axes. Usinage à 3 axes, mais il y a aussi quelques inconvénients à prendre en compte. Examinons les avantages et les inconvénients de cette technique de fabrication de pointe.

Avantages de l'usinage CNC à 4 axes

- Rend les pièces plus précises et plus exactes.

- Permet d'obtenir des formes complexes avec des détails complexes qui n'étaient pas possibles avec l'axe 3.

- Réduit le temps de production en nécessitant moins de réglages.

- Possibilité de travailler sur plusieurs faces d'une pièce sans repositionnement.

- Plus efficace et plus rentable pour les productions en grande quantité.

- Meilleure finition des surfaces grâce à une plus grande proximité des outils de coupe avec la pièce à usiner.

- Moins d'interventions manuelles.

Inconvénients de l'usinage CNC à 4 axes

- Les machines et la maintenance coûtent plus cher que les machines à trois axes, y compris les coûts permanents.

- La programmation et le fonctionnement deviennent plus compliqués avec le quatrième axe (A).

- Limité dans certaines géométries par rapport aux machines à 5 axes.

- Nécessite des opérateurs ayant une formation avancée.

- Les machines prennent plus de place.

Processus d'usinage CNC à 4 axes

La fabrication d'un produit à l'aide de l'usinage CNC 4 axes implique plusieurs étapes clés, de la conception au produit fini :

Modélisation CAO

Les ingénieurs commencent par créer un modèle 3D dans un logiciel de CAO. Ce modèle virtuel correspond à la forme et à la taille souhaitées de la pièce réelle. Il présente également toutes les caractéristiques et dimensions nécessaires. Une fois terminé, le fichier CAO est converti dans un format tel que Le code G, que les machines à commande numérique comprennent.

Programmation FAO

Suivant, Le logiciel de FAO prend le modèle CAO et crée des parcours d'outils - des instructions qui indiquent les mouvements de l'outil de coupe par rapport à la pièce à usiner. Le parcours d'outil optimise l'efficacité de l'usinage en fonction de facteurs tels que les vitesses de coupe, les vitesses d'avance et la sélection des outils.

Configuration de la machine

La machine CNC à 4 axes est maintenant préparée pour le travail d'usinage proprement dit. Il s'agit d'installer les montages, les outils et de charger la pièce à usiner.

Usinage

La capacité de rotation de l'axe A est ce qui distingue la CNC à 4 axes. Elle fait pivoter la pièce autour de l'axe X afin que l'outil de coupe puisse accéder à plusieurs côtés sans avoir à se repositionner. La machine suit la trajectoire programmée de l'outil, en enlevant la matière de la pièce. Le processus est contrôlé et ajusté si nécessaire.

Finition

Après l'usinage, la pièce est nettoyée, ébarbée et finie pour obtenir l'état de surface souhaité.

3 types de machines CNC à 4 axes

Il existe de nombreux types de machines CNC à 4 axes, chacun ayant des capacités uniques pour des utilisations différentes.

Machines à fraiser

Ce sont peut-être les machines CNC à 4 axes les plus couramment utilisées. Elles permettent de créer des pièces complexes avec des coupes et des trous en angle. L'axe A supplémentaire permet à l'outil de coupe d'approcher la pièce sous un angle, ce qui lui permet de fraiser des fentes et des trous selon les besoins.

Tours

Les tours CNC à 4 axes sont utilisés pour les opérations de tournage. L'axe supplémentaire permet à l'outil du tour d'approcher la pièce à n'importe quel angle. Il permet la fabrication de formes complexes. Les tours peuvent travailler des matériaux tels que le métal, le bois ou le plastique, ce qui offre de vastes possibilités de fabrication.

Routeur

Les défonceuses sont principalement utilisées dans l'industrie du bois. Les défonceuses CNC à 4 axes apportent la précision et la capacité de travailler sur des pièces de grande taille. Leur robustesse et leur facilité d'installation les rendent précieuses dans toute chaîne de production.

Le fait de disposer de 4 axes au lieu de 3 améliore les capacités et l'efficacité de l'usinage CNC, ce qui rend cette technologie essentielle dans la fabrication moderne.

Applications de l'usinage CNC à 4 axes

La flexibilité et la précision de l'usinage CNC à 4 axes le rendent extrêmement précieux. Il est utilisé dans un large éventail d'industries et d'applications - de l'aérospatiale à l'automobile en passant par le matériel médical et l'art.

Utilisations industrielles

L'industrie aérospatiale s'en sert pour fabriquer des pales de turbine complexes, des pièces de moteur et des composants structurels. L'industrie automobile l'utilise pour des pièces de moteur, des transmissions et des systèmes de suspension. Les fabricants d'appareils médicaux l'utilisent pour produire des outils chirurgicaux, des implants et des prothèses de précision.

Utilisations créatives

Au-delà de l'industrie, l'usinage CNC à 4 axes est également utilisé pour des activités créatives telles que la sculpture et la joaillerie. La précision et la flexibilité permettent aux artistes et aux sculpteurs de réaliser des pièces détaillées au design complexe. Les bijoutiers l'utilisent pour créer des pièces uniques et élaborées.

Fabrication générale

Pour la fabrication générale, l'usinage CNC à 4 axes permet de fabriquer toutes sortes de pièces telles que des engrenages, des supports et des composants structurels complexes. Ces machines sont capables d'usiner plusieurs faces en une seule fois, ce qui permet d'économiser beaucoup de temps et d'argent. C'est la raison pour laquelle les prototypes et les travaux sur mesure s'appuient fortement sur ces machines.

La flexibilité et la précision de la CNC 4 axes en font un outil précieux pour un large éventail d'utilisations dans des secteurs très différents.

Différence entre l'usinage 4 axes et l'usinage 5 axes

L'usinage CNC à 4 et 5 axes peut offrir des capacités supérieures à celles de l'usinage à 3 axes. Mais il existe de grandes différences entre les deux en termes de complexité, d'utilisation et de coût.

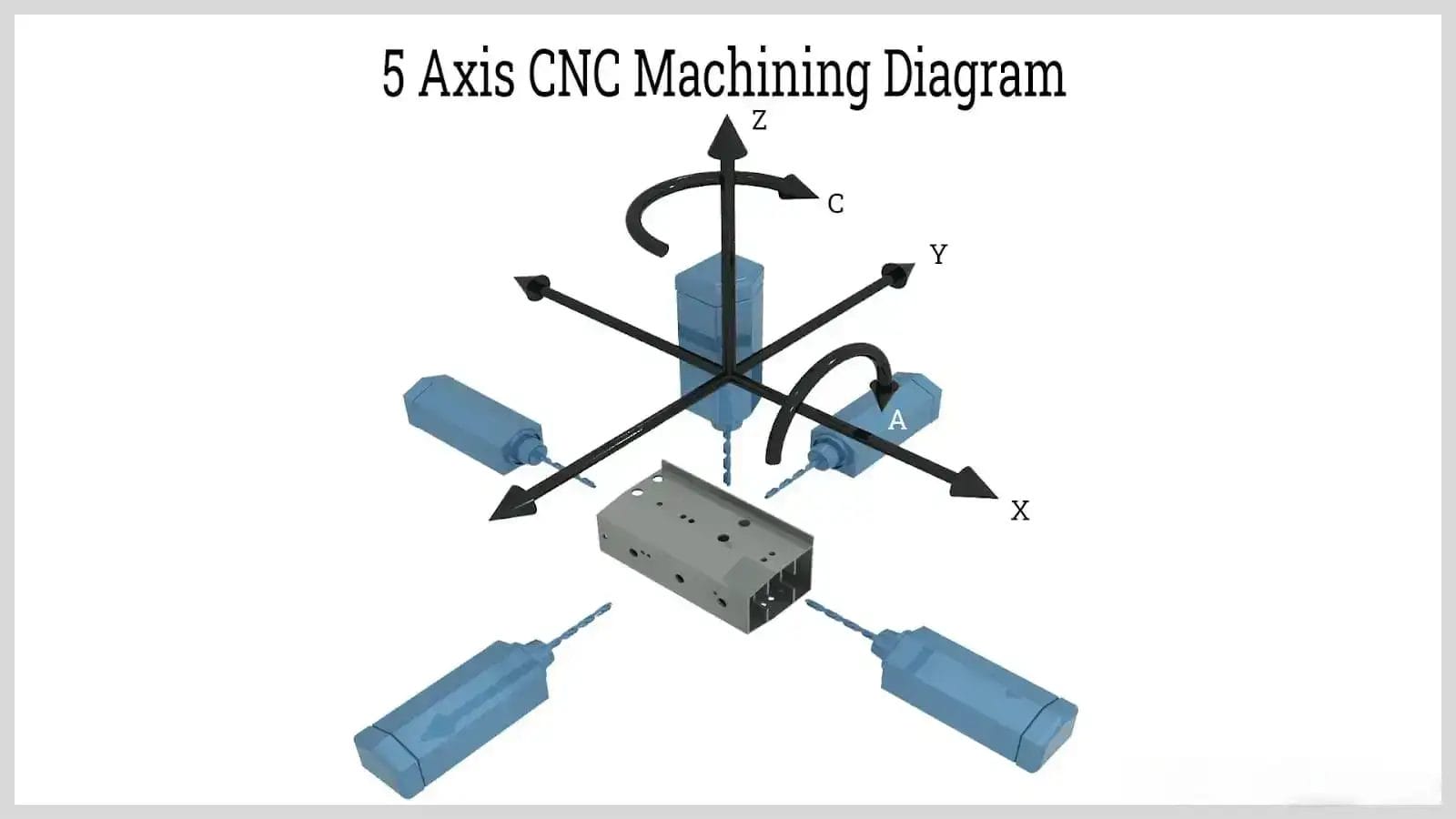

Complexité des mouvements

La principale différence réside dans la complexité des mouvements. Les machines à 5 axes peuvent se déplacer le long de deux axes supplémentaires (appelés B et C) et utiliser 2 des 3 axes de rotation. Cela leur permet de réaliser des formes plus complexes que les machines à 4 axes, qui n'ajoutent qu'un axe de rotation (appelé axe A) en plus des trois axes linéaires (X, Y et Z).

Utilisations et conditions d'utilisation

Le choix entre 4 et 5 axes dépend de la nature exacte de l'usinage. Le 5 axes est idéal pour les courbes complexes, les contre-dépouilles et les contours, car il permet de traiter l'ensemble de la forme compliquée en une seule fois. Cela fonctionne bien lorsque la géométrie de la pièce présente de nombreuses formes 3D complexes, comme dans les composants aérospatiaux tels que les pales de turbines ou les hélices.

Mais pour des géométries de pièces moins complexes, le 4 axes peut être une solution abordable qui permet toujours d'obtenir des caractéristiques angulaires et de réduire le nombre d'opérations de réglage.

Comparaison des coûts

Coût de l'usinage CNC est un facteur important. Les machines à 5 axes ont tendance à être plus chères compte tenu de leur complexité et de leurs capacités. Elles nécessitent également des opérateurs et une programmation hautement qualifiés. Les coûts d'investissement et de maintenance plus élevés peuvent ne pas être justifiés si l'usinage à 4 axes peut traiter efficacement les pièces.

En résumé, l'usinage 5 axes offre une flexibilité et une complexité maximales, mais l'usinage CNC 4 axes reste un choix valable et économique pour de nombreuses applications.

Plus d'informations :

Les 10 meilleurs fournisseurs d'usinage CNC à 5 axes en Chine

Les 10 premiers fournisseurs mondiaux de machines d'usinage CNC à 5 axes

Différence entre l'usinage 4 axes et l'usinage 3 axes

Le passage à 4 axes pour la CNC offre de grands avantages par rapport à l'ancien usinage à 3 axes, principalement en raison de l'ajout de l'axe de rotation A.

Renforcement des capacités

La rotation de l'axe A permet aux machines à 4 axes de créer des géométries et des caractéristiques beaucoup plus complexes que les machines à 3 axes auraient du mal à gérer ou ne pourraient pas gérer. L'axe 3 est généralement utilisé lorsque les caractéristiques sont parallèles ou perpendiculaires aux axes X, Y et Z. Mais il arrive que la caractéristique conçue ne puisse pas être physiquement fabriquée par une machine à axe 3, ou qu'il soit plus rentable de l'usiner avec une machine à axe 4.

Tout ce qui est incliné par rapport au système de coordonnées X/Y/Z n'est pas pris en compte par l'axe 3, même si l'élément lui-même est plat. Il existe deux types de caractéristiques angulaires : les faces planes angulaires et les caractéristiques angulaires non planes. Les caractéristiques telles que les trous angulaires, les contre-dépouilles et les contours sont faciles à produire avec l'usinage à 4 axes.

Différences opérationnelles

L'usinage 4 axes permet de réduire considérablement les temps de production et de simplifier les réglages par rapport à l'usinage 3 axes. En faisant tourner la pièce, l'usinage 4 axes permet d'accéder à plusieurs côtés sans repositionnement manuel. Cela permet en fin de compte de réduire le nombre d'étapes. Grâce à cette caractéristique, l'usinage 4 axes est particulièrement utile pour les pièces telles que les supports complexes et les cylindres qui présentent des caractéristiques sur plusieurs côtés.

De plus, les 4 axes éliminent le risque d'erreur humaine lors du repositionnement et permettent de tenir plus fermement. tolérances entre des éléments situés sur différentes faces de la pièce. Les profils complexes tels que les lobes de came peuvent être usinés sur une machine à 4 axes.

Il existe deux types de CNC à 4 axes : les machines indexées et les machines continues. Les machines à 4 axes indexables peuvent uniquement faire tourner l'axe A dans une position fixe. En revanche, lors de la découpe, les machines à 4 axes continus peuvent faire tourner l'axe A en même temps que les autres axes.

Coût et complexité

Bien que les machines CNC à 4 axes soient plus coûteuses, elles permettent de réaliser des économies dans certains cas. Les capacités étendues permettent d'éviter les montages et les outils spéciaux coûteux dont les machines à 3 axes auraient besoin pour produire des résultats similaires. Toutefois, l'utilisation d'une machine CNC à 4 axes requiert davantage de compétences et de formation de la part de l'opérateur qu'une machine à 3 axes.

Conclusion

L'utilisation de l'usinage CNC 4 axes a montré de grands avantages en termes de précision, d'efficacité et de flexibilité dans toutes sortes d'industries. Cette technologie permet de fabriquer des pièces complexes en moins de temps et avec une meilleure précision. Elle est donc supérieure pour les conceptions complexes nécessitant un usinage détaillé sous plusieurs angles.

L'avenir est prometteur pour l'usinage CNC à 4 axes, car la technologie ne cesse de progresser. À mesure que la précision et les capacités de la CNC s'améliorent, la demande de pièces usinées complexes et ultra-précises va croître. Cela entraînera davantage d'innovations dans les méthodes d'usinage CNC à 4 axes.

Pour l'expertise en matière de CNC multi-axes, Quincaillerie Yijin reste un leader dans le domaine. En tant que spécialistes de l'usinage CNC multiaxe, ils fournissent des solutions de pointe pour divers besoins de fabrication. Leur engagement en faveur de la qualité et de la précision en fait un partenaire idéal pour tout projet nécessitant un usinage CNC multiaxe de pointe.

Contact Yijin Hardware dès aujourd'hui. Leur équipe d'experts est prête à répondre à vos besoins.