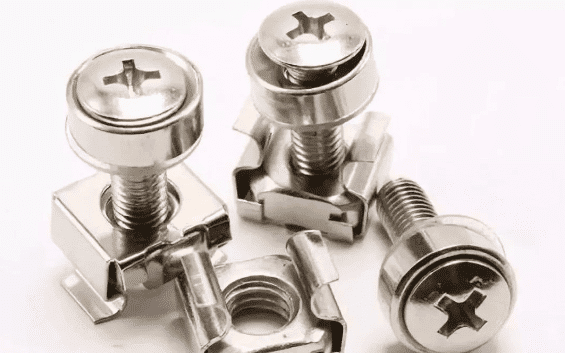

Presque toutes les fixations commerciales sont fabriquées en acier au carbone et en acier allié et sont généralement résistantes à la corrosion. Par conséquent, le revêtement du traitement de surface doit être solidement fixé et ne pas se détacher lors de l'installation et du démontage. En revanche, pour les fixations filetées, le revêtement doit être suffisamment fin pour que les filets puissent encore se visser après le placage. Généralement, la limite de température du revêtement est inférieure à celle du matériau de la fixation, il est donc également nécessaire de prendre en compte les exigences de température de fonctionnement de la fixation.

L'objectif principal du traitement de surface est l'esthétique et la prévention de la corrosion. La fonction principale des fixations étant de fixer des pièces, le traitement de surface a un impact important sur les performances de fixation. Par conséquent, lors de la sélection du processus de traitement de surface, il convient de tenir compte du couple de serrage de la fixation et de la cohérence de la précharge.

Un concepteur de haut niveau doit non seulement prendre en compte la conception structurelle et le processus de fabrication, mais aussi prêter attention à la fabricabilité de l'assemblage, et même aux exigences de protection de l'environnement et d'économie. Sur la base des facteurs susmentionnés, voici une brève introduction à certains revêtements couramment utilisés sur les fixations, à l'intention des praticiens des fixations.

Galvanisé électrique

L'électrozingage est le revêtement le plus couramment utilisé pour les fixations commerciales. Il est moins cher, plus esthétique et existe en noir ou en vert militaire. Toutefois, ses performances anticorrosion sont généralement les plus faibles au niveau de la couche de zingage (revêtement). La galvanisation électrique générale subit un test neutre au brouillard salin dans les 72 heures, il existe également un agent d'étanchéité spécial, de sorte que le test neutre au brouillard salin dure plus de 200 heures, mais le prix est élevé, 5 à 8 fois plus élevé que celui de la galvanisation générale.

Le processus de galvanisation électrolytique est facile à produire la fragilité de l'hydrogène, de sorte que les boulons au-dessus du grade 10.9 n'utilisent généralement pas le traitement de galvanisation. Bien que le four puisse être déshydrogéné après le placage, parce que le film de passivation sera détruit à plus de 60℃, la déshydrogénation doit être effectuée avant la passivation après le placage électrolytique. Ainsi, l'opérabilité est médiocre et le coût de traitement élevé. En réalité, l'usine de fabrication générale ne déshydrogène pas activement, sauf exigences spécifiques du client.

La cohérence couple-précharge des fixations électrogalvanisées est médiocre et instable, et n'est généralement pas utilisée dans les parties importantes de la connexion. Afin d'améliorer la cohérence couple-précharge, la méthode de revêtement d'un matériau lubrifiant après le placage peut également être utilisée pour améliorer la cohérence couple-précharge. Si vous cherchez à vous procurer des fixations de haute qualité avec différents revêtements, vous pouvez consulter les sites suivants boulons et écrous en ligne pour trouver la solution idéale à vos besoins.

Phosphatation

Le principe de base de la phosphatation est la galvanisation relativement bon marché, avec une résistance à la corrosion inférieure à celle de la galvanisation. Après la phosphatation, il convient d'appliquer une couche d'huile, le niveau de résistance à la corrosion et les performances de l'huile étant étroitement liés. Par exemple, après une phosphatation recouverte d'une huile antirouille générale, l'essai au brouillard salin neutre ne dure que 10 à 20 heures. Avec une huile antirouille de qualité supérieure, elle peut atteindre 72~96 heures. Mais son prix est 2 à 3 fois supérieur à celui de la phosphatation générale.

Les fixations utilisent généralement deux types de phosphatation : la phosphatation au zinc et la phosphatation au manganèse. Les performances de lubrification de la phosphatation au zinc sont meilleures que celles de la phosphatation au manganèse, et la résistance à la corrosion et à l'usure de la phosphatation au manganèse est meilleure que celle du zinc. Il peut être utilisé à des températures comprises entre 225 et 400 degrés Fahrenheit (107 et 204 degrés Celsius). En particulier pour la connexion de certaines pièces importantes. Par exemple, les boulons de bielle, les écrous, les culasses, les roulements principaux, les boulons de volant, les boulons de roue, les écrous, etc.

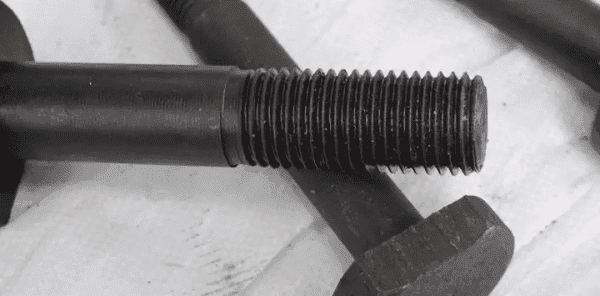

Les boulons à haute résistance utilisent la phosphatation, mais aussi pour éviter le problème de la fragilité due à l'hydrogène, c'est pourquoi, dans le domaine industriel, les boulons de grade supérieur à 10.9 utilisent généralement un traitement de surface par phosphatation.

Oxydation (noircissement)

Le noircissement et l'huilage sont des revêtements populaires pour les fixations industrielles parce qu'ils sont les moins chers et qu'ils ont un bel aspect avant que l'huile ne s'épuise. Comme le noircissement n'offre qu'une faible protection contre la rouille, il rouille rapidement sans huile. Même en présence d'huile, le test du brouillard salin neutre ne peut atteindre que 3 ~ 5 heures.

Placage au cadmium

La résistance à la corrosion du revêtement de cadmium est très bonne, en particulier dans l'atmosphère marine, la résistance à la corrosion est meilleure que celle des autres traitements de surface. Le coût du traitement des déchets liquides dans le processus de galvanoplastie du cadmium est important et le coût est élevé. Le prix est environ 15 à 20 fois supérieur à celui de la galvanoplastie du cadmium. Par conséquent, il n'est pas utilisé dans l'industrie en général, mais seulement dans certains environnements spécifiques. Par exemple, les fixations sont utilisées pour les plates-formes de forage pétrolier et les avions HNA.

Placage au chrome

Nickelage

Le nickelage est le processus qui consiste à déposer une couche de nickel sur un métal ou certains non-métaux par électrolyse ou par chimie. Le nickelage se divise en deux catégories : le nickelage par électrolyse et le nickelage chimique.

Il est principalement utilisé comme agent de conservation et possède une bonne conductivité électrique. Tels que la borne de la batterie du véhicule, etc.

Le zinc par immersion à chaud est un revêtement par diffusion thermique de zinc chauffé à l'état liquide. L'épaisseur du revêtement est de 15~100μm et n'est pas facile à contrôler, mais la bonne résistance à la corrosion est principalement utilisée dans l'ingénierie. Le traitement du zinc par immersion à chaud dans le processus de pollution grave, comme les déchets de zinc et la vapeur de zinc.

En raison de l'épaisseur du revêtement, il est difficile de visser les filets internes et externes des éléments de fixation. En raison de la température de traitement du zinc par immersion à chaud (340-500°C), il ne peut pas être utilisé pour les attaches de classe 10.9 et plus.

Imprégnation au zinc

Le Zincing est un revêtement de diffusion thermique métallurgique solide à base de poudre de zinc. Son uniformité est bonne, le filetage et le trou borgne peuvent obtenir une couche uniforme. L'épaisseur du revêtement est de 10 ~ 110μm, et l'erreur peut être contrôlée à 10%. Sa force de liaison et sa performance anti-corrosion avec le substrat en revêtement de zinc (électro-galvanisé, zinc à chaud, Dacromet) sont les meilleures. Le processus de traitement est sans pollution et le plus respectueux de l'environnement.

Dacromet

DACROMET est la traduction et l'abréviation de DACROMET, DACROMET rouille. Le revêtement Zn-cr est un nouveau revêtement anticorrosion dont les principaux composants sont la poudre de zinc, la poudre d'aluminium, l'acide chromique et l'eau désionisée.

Il n'y a pas de problème de fragilisation par l'hydrogène et la cohérence couple-précharge est bonne. En fait, il convient parfaitement aux fixations à haute résistance ayant des exigences élevées en matière d'anticorrosion, indépendamment de la valence du chrome et des questions de protection de l'environnement.