En tant que leader mondial dans le domaine des robots industriels, KUKA a dû relever de multiples défis pour développer des pièces de bras de robot en alliage d'aluminium à haute résistance, notamment le contrôle de la précision du contour multi-surface ±0,05 mm, le traitement de l'uniformité de la couche d'oxyde dur de 25-50μm et 5 000 pièces de l'épreuvage à la production de masse en 3 mois.

YIJIN Hardware a réalisé le processus, de la commande à la livraison, en seulement 28 jours grâce à une technologie de fraisage CNC à 5 axes, à un processus d'anodisation dure personnalisé et à l'optimisation de la faisabilité DFM. Yijin a atteint un taux de réussite de 99,8% pour les dimensions clés des pièces, soit 35% de plus que le fournisseur d'origine et 18% de coûts de production en moins, répondant ainsi pleinement à ses besoins en matière de production intelligente.

Qui est KUKA ?

KUKA AG est un leader mondial dans le domaine des robots industriels et de la technologie d'automatisation. L'entreprise est profondément engagée dans les solutions industrielles intelligentes 4.0. Ses activités couvrent de nombreux domaines de fabrication haut de gamme tels que la construction automobile, l'électronique et l'industrie alimentaire. Elle compte plus de 13 000 employés et des dizaines de filiales à l'étranger dans le monde entier.

Les principaux produits de Kuka sont les systèmes robotiques industriels (robots à 6 axes, robots collaboratifs, etc.), les lignes de production automatisées, les systèmes de production intelligents et les solutions numériques. Ses produits robotiques sont connus pour leur haute précision et leur grande capacité de charge, et sont largement utilisés dans des scénarios tels que le soudage automobile et l'assemblage de composants électroniques.

Quels étaient les besoins de KUKA ?

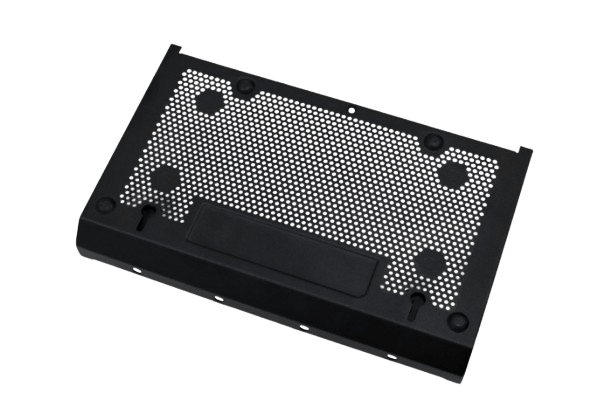

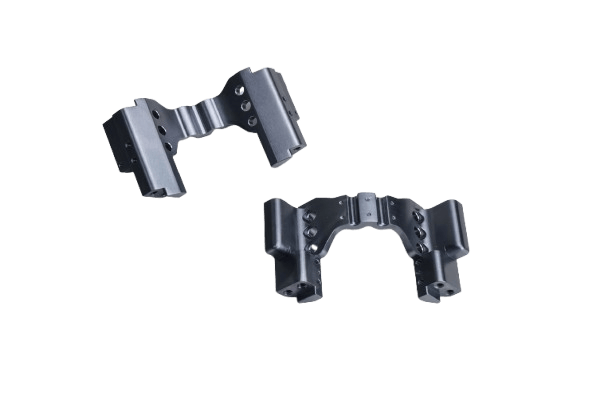

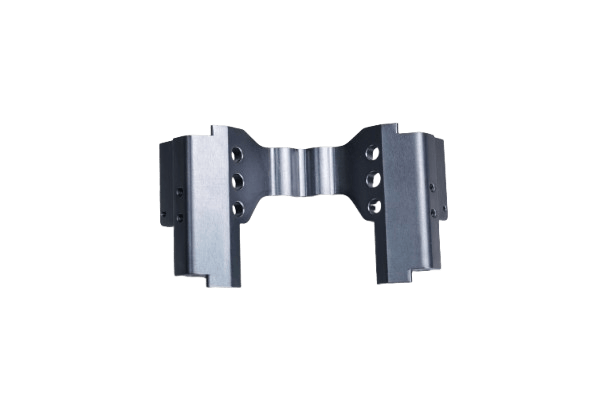

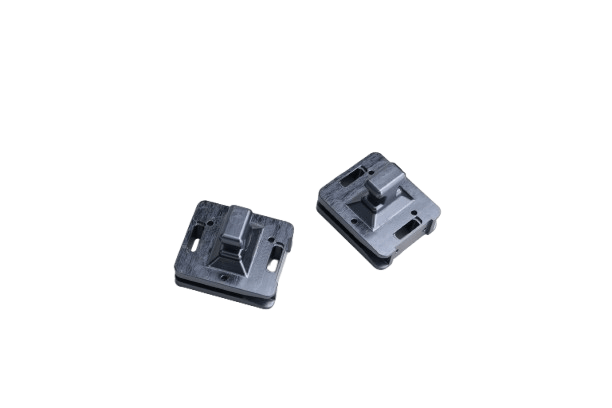

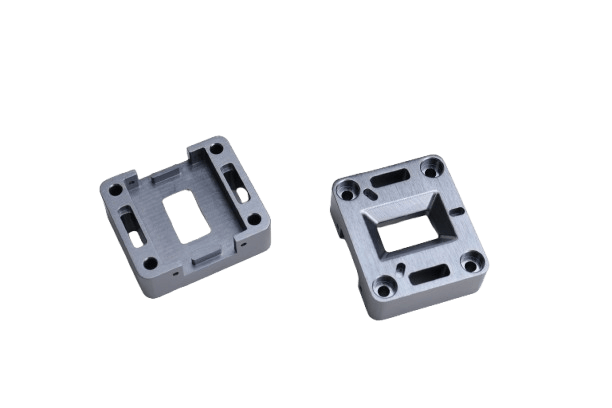

Type de pièce : La partie structurelle centrale du bras du robot est constituée de alliage d'aluminium 6061. Il devait répondre à la double exigence d'être à la fois léger et très résistant. La structure comprend des contours complexes multi-courbes et des trous d'assemblage précis.

Indicateurs techniques :

- La tolérance dimensionnelle est contrôlée à ±0,05 mm, et la rugosité de la surface d'accouplement de la clé est Ra≤0,8μm ;

- Le traitement de surface nécessite une anodisation dure, l'épaisseur de la couche d'oxyde doit atteindre 25-50μm, la dureté doit être ≥300HV, et le test de résistance au brouillard salin doit dépasser 1000 heures.

Exigences en matière de production de masse : De la vérification du prototype à la production en série du premier lot de 5 000 unités, le cycle global doit être contrôlé dans un délai de trois mois pour permettre la mise en service rapide de la nouvelle ligne de production.

Tentatives précédentes avec les fournisseurs européens

Pour la construction de ce robot central, KUKA a dû faire face à deux goulets d'étranglement majeurs lors de la collaboration avec des fournisseurs européens locaux.

- Stabilité de la précision insuffisante : Traditionnel Usinage à 3 axes Il est difficile de répondre aux exigences de précision des contours multi-surfaces, et le taux de réussite des dimensions clés n'est que de 92%, ce qui nécessite de multiples retouches.

- Le cycle de livraison est long : il faut 4 à 6 mois entre l'épreuve et la production de masse, et le taux de perte de matériaux au cours de la phase de production d'essai en petits lots est aussi élevé que celui de 25%, ce qui ne permet pas d'atteindre le rythme de production rapide de l'entreprise.

Afin d'éliminer les goulets d'étranglement en matière de capacité de production et de précision, KUKA recherche des fournisseurs disposant de capacités d'usinage CNC à plusieurs axes, de mécanismes d'épreuvage rapide et d'une expérience en matière de traitement de surface spécial afin d'améliorer l'efficacité du processus de fabrication intelligente.

Nouveaux défis pour la fabrication de pièces à l'aide d'un bras robotisé

KUKA est confronté à trois défis systémiques majeurs dans la fabrication de pièces pour bras de robot :

- Capacité de contrôle de précision insuffisante : La tolérance requise pour les pièces comportant de multiples surfaces incurvées et des contours complexes est de ±0,05 mm, mais l'usinage CNC traditionnel à trois axes ne permet d'obtenir qu'un taux de qualification des dimensions critiques de 921 TTP3T. Un polissage secondaire manuel est nécessaire pendant l'assemblage, et le taux de reprise pour un seul lot dépasse 15%, ce qui affecte directement la précision de mouvement globale du robot.

- Goulot d'étranglement du processus de traitement de surface : L'épaisseur de la couche d'oxyde dur doit être stabilisée à 25-50μm, et l'erreur d'uniformité doit être ≤5%. Cependant, le traitement d'oxydation du fournisseur d'origine présente un écart d'épaisseur local de plus de 10%, et le test de résistance au brouillard salin ne peut passer que 500 heures, ce qui ne peut pas répondre aux besoins de fonctionnement extérieur à long terme des robots industriels.

- Le cycle de production de masse est sérieusement retardé : le cycle traditionnel entre la conception du prototype et la production en série des 5 000 premières unités dure de 4 à 6 mois, alors que la nouvelle ligne de production de KUKA est soumise à un calendrier de production serré et doit être livrée dans un délai de 3 mois. La vitesse de réaction de la chaîne d'approvisionnement initiale ne peut pas répondre à la demande du marché.

Analyse des points douloureux spécifiques

Outre les difficultés rencontrées avec les fournisseurs européens et les défis spécifiques liés à la fabrication de pièces pour les bras robotisés, KUKA a également connu certains points douloureux. Voici une analyse détaillée de ces points :

- Niveau d'efficacité de la production :

- La technologie de traitement traditionnelle nécessite 5 à 7 étapes pour achever le formage de la pièce. L'accumulation des erreurs de serrage au cours d'un seul processus entraîne des fluctuations de la précision globale, et le temps consommé pour le traitement d'une seule pièce dépasse l'objectif de 40%.

- Au cours de la phase de production expérimentale à petite échelle, le taux de perte de matériaux a atteint 25%, et le coût des matières premières de l'alliage d'aluminium 6061 a représenté plus de 35%. Les pertes ont directement fait augmenter le coût unitaire de 22%.

- Niveau de stabilité de la qualité :

- La dureté inégale de la couche d'oxyde entraîne des différences dans la résistance à l'usure des pièces. Le bras du robot subit une usure locale anormale lorsqu'il est soumis à une charge élevée, et le taux de maintenance après-vente augmente de 18%.

- Le taux de réussite de la mesure à trois coordonnées (CMM) fluctue entre 88% et 92%, ce qui ne permet pas de répondre aux normes de contrôle de la qualité de la chaîne d'approvisionnement mondiale 6σ de KUKA.

- Niveau de collaboration de la chaîne d'approvisionnement :

- En raison de la capacité de production limitée de l'équipement, les fournisseurs européens locaux ne sont pas en mesure de fournir des services d'épreuvage accélérés 24 heures sur 24. La phase de vérification du prototype nécessite 3 à 4 cycles de communication, ce qui prend plus de 20 jours.

- Le programme de production n'était pas assez flexible et la capacité de production ne pouvait pas être ajustée en cas de commandes urgentes. La ligne de production de l'un des clients automobiles de KUKA a ainsi été arrêtée pendant 48 heures, ce qui a entraîné des pertes indirectes d'environ 500 000 euros.

L'échec des solutions d'optimisation

KUKA avait déjà essayé deux types de solutions d'optimisation, mais elles n'ont pas répondu aux attentes :

- Tentative de mise à niveau technologique :

- Traditionnel Usinage à 4 axes a été introduit, mais en raison de l'absence de capacité de liaison à 5 axes, les surfaces complexes devaient toujours être traitées par sections, et la précision n'a été améliorée que de 5%, mais le coût de la modification de l'équipement a augmenté de 300 000 euros.

- La formule du liquide du réservoir d'oxydation a été optimisée, mais en raison de la limitation du niveau d'automatisation de l'équipement, l'erreur de contrôle du temps d'oxydation a atteint ±15 minutes, et le problème de l'uniformité de l'épaisseur n'a pas été fondamentalement résolu.

- Tentatives d'ajustement de la chaîne d'approvisionnement :

- Les commandes ont été divisées et produites en parallèle par plusieurs fournisseurs, mais l'incohérence des normes de qualité a entraîné une mauvaise interchangeabilité des pièces, et le taux de reprise dans le processus d'assemblage a atteint 20%.

- Nous avons essayé de coopérer avec des fournisseurs à bas prix en Asie, mais en raison des barrières de communication entre les fuseaux horaires et les cycles de transport (voir l'expédition prend 45 jours), le cycle de confirmation de l'échantillon a été prolongé à 45 jours, dépassant de loin les exigences du nœud du projet.

Comment Kuka a choisi les services CNC de YIJIN

KUKA a découvert les avantages techniques de YIJIN Hardware par le biais de canaux en ligne multidimensionnels, y compris la recherche sur Google.

En recherchant les mots-clés “high-precision aluminum alloy CNC machining + hard oxidation” sur Google, vous pouvez trouver la page du cas technique sur le site officiel de YIJIN. KUKA a été particulièrement influencée par la lecture du contenu spécial de “Robot arm parts processing solutions” (y compris les principes d'usinage 5 axes, les données de test de performance de la couche d'oxyde, etc.).

Sur les plates-formes B2B industrielles telles que Alibaba International Station et Made-in-China, KUKA a trouvé YIJIN en recherchant “Precision Machining Certified Supplier”. La certification ISO 9001, la qualification du laboratoire CNAS et les vidéos de traitement de pièces similaires de KUKA affichées dans son magasin (avec plus de 12 000 vues) sont devenues la raison principale de la sélection préliminaire de YIJIN par KUKA.

Enfin, dans la section LinkedIn Industrial Manufacturing, le livre blanc technique “Application of Hard Oxidation Process in Robot Parts” publié par YIJIN (téléchargé plus de 3 000 fois) a attiré l'attention des ingénieurs de KUKA, et d'autres détails techniques ont été communiqués dans le cadre de séminaires en ligne.

Évaluation des concurrents et décision finale

Après avoir évalué 6 fournisseurs, l'équipe d'achat et d'ingénierie de KUKA a finalement choisi YIJIN sur la base des points de décision clés suivants :

- Capacité de précision extrême : Dans le rapport d'inspection à trois coordonnées affiché sur le site officiel, l'écart entre les dimensions clés de pièces similaires est ≤ ±0,03 mm (mieux que les ±0,05 mm exigés par les clients), et un système d'interrogation en ligne des données d'inspection en temps réel est fourni pour résoudre le problème de longue date de l'instabilité de la précision.

- Obstacles au traitement des matériaux : Parmi les fournisseurs mondiaux, seul YIJIN peut fournir la certification du processus complet de “matériau en alliage d'aluminium 6061-T6 + 25-50μm d'oxydation dure” (y compris le rapport d'essai de traction du matériau, les données d'essai de force d'adhérence de la couche d'oxyde), et le rapport d'essai de brouillard salin de plus de 1000 heures a passé la certification CNAS, répondant ainsi aux normes de qualité strictes de KUKA.

- Capacité de livraison extrêmement rapide : Le marketing en ligne de l'entreprise promet clairement “3 jours pour l'épreuvage et 28 jours pour la production de masse et la livraison”, et l'interface de contrôle de la capacité du système MES qui l'accompagne (affichage en temps réel de l'état de fonctionnement de plus de 150 dispositifs CNC) résout le problème de la pression temporelle pour la mise en production de la nouvelle ligne de production.

- Expérience en matière de services numériques : Grâce au système de service clientèle en ligne du site officiel, KUKA a reçu une solution d'analyse DFM personnalisée (comprenant des suggestions d'optimisation structurelle et des tableaux de calcul des coûts) dans un délai de 4 heures. Par rapport à la vitesse de réponse de 2 à 3 jours des fournisseurs traditionnels, l'efficacité de la communication en ligne a augmenté de 60%.

Solutions personnalisées et avantages uniques

YIJIN propose trois systèmes de service en ligne différenciés pour répondre aux besoins de KUKA :

- Collaboration technologique en ligne à part entière :

- Établir une plate-forme de gestion de projet dédiée (basée sur DingTalk/Teams) pour partager les dessins de fabrication, les codes de programmation CNC, les données d'essai et d'autres fichiers en temps réel. Les ingénieurs KUKA peuvent marquer en ligne les avis de modification de la conception, et l'efficacité de la communication dans la phase d'épreuvage est améliorée par 40%.

- Développer un système de traçabilité des pièces et saisir le numéro de commande sur le site web officiel pour demander les paramètres de traitement (tels que la vitesse de coupe, la vitesse d'alimentation), la courbe de température du liquide du réservoir d'oxydation et le certificat d'essai de chaque lot de pièces, afin de parvenir à une gestion transparente de la chaîne d'approvisionnement.

- Soutien au fossé technologique :

- Le processus composite unique “usinage 5 axes + gravure de la texture au laser” réduit le temps d'usinage de 20% grâce à l'optimisation de la programmation tout en garantissant la précision de la surface. Cette solution technique est présentée dans la bibliothèque de cas du site officiel sous la forme d'une animation 3D afin de présenter intuitivement le processus d'usinage.

- Le laboratoire de traitement de surface auto-construit (certifié ISO 17025) peut fournir une détection en direct du spectre de l'épaisseur de la couche d'oxyde, ce qui répond aux préoccupations de KUKA concernant le contrôle de la qualité à distance.

- Solution d'optimisation des coûts :

- Basé sur l'outil d'analyse DFM en ligne, il identifie automatiquement les caractéristiques de traitement qui peuvent être combinées dans la structure de la pièce (comme l'optimisation des surfaces en trois étapes en un seul moulage), réduisant ainsi 30% des étapes de traitement. Cette fonction fournit des calculs gratuits en ligne sur le site officiel pour aider KUKA à évaluer les économies de coûts à l'avance.

- En utilisant le système numérique de gestion des stocks, nous pouvons obtenir des informations en ligne en temps réel sur les fluctuations des prix des matières premières de l'alliage d'aluminium 6061 et ajuster dynamiquement les calendriers de production pour aider les clients à réduire les coûts de perte de matériaux de 15%.

La solution de Yijin aux problèmes de fabrication de bras de robot de KUKA

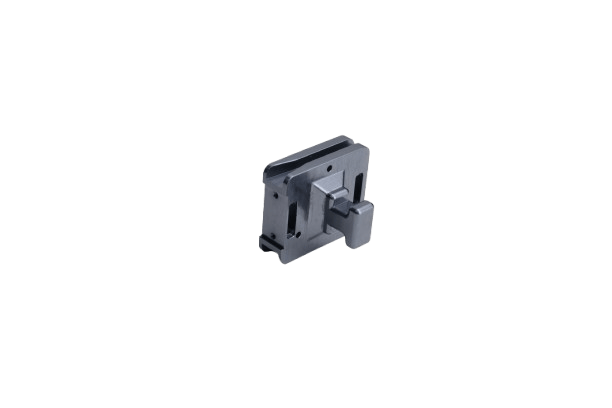

- Machines-outils CNC à 5 axes :

- Équipée de 20 CTX beta 1250 de DMG MORI et de 15 MAKINO a61nx, la machine offre une précision de rotation de ±0,001°, permet le formage en une seule étape de plusieurs surfaces incurvées et évite les erreurs de connexion d'outils dans le traitement segmenté traditionnel à 3 axes.

- Équipé du système suisse de palpage de pièces RENISHAW, la position de la pièce est automatiquement calibrée avant le traitement, et l'erreur de déformation thermique de la machine-outil est compensée en temps réel pour garantir une précision de positionnement de la pièce ≤±0,005 mm.

- Équipement auxiliaire :

- Le tour automatique de type suisse (Star SR-38) est utilisé pour le traitement des trous de précision, la tolérance du diamètre du trou étant contrôlée à ±0,01 mm, ce qui convient aux exigences de haute précision des trous d'assemblage des pièces du bras du robot.

- Les lignes de production d'anodisation dure (3 lignes) importées du Japon sont équipées d'un système de contrôle automatique de la température (précision ±0,5℃) et d'un capteur de densité de courant (résolution 0,1A/dm²) pour garantir que l'erreur d'uniformité de l'épaisseur de la couche d'oxyde est ≤3%.

- Matériel de base : L'alliage d'aluminium 6061-T6 (tiges/plaques) est sélectionné, et la composition chimique (Si : 0,4-0,8%, Mg : 0,8-1,2%) est testée par un spectromètre pour s'assurer que la résistance à la traction est ≥310MPa et l'allongement est ≥12%, répondant aux exigences de charge dynamique du bras robotisé.

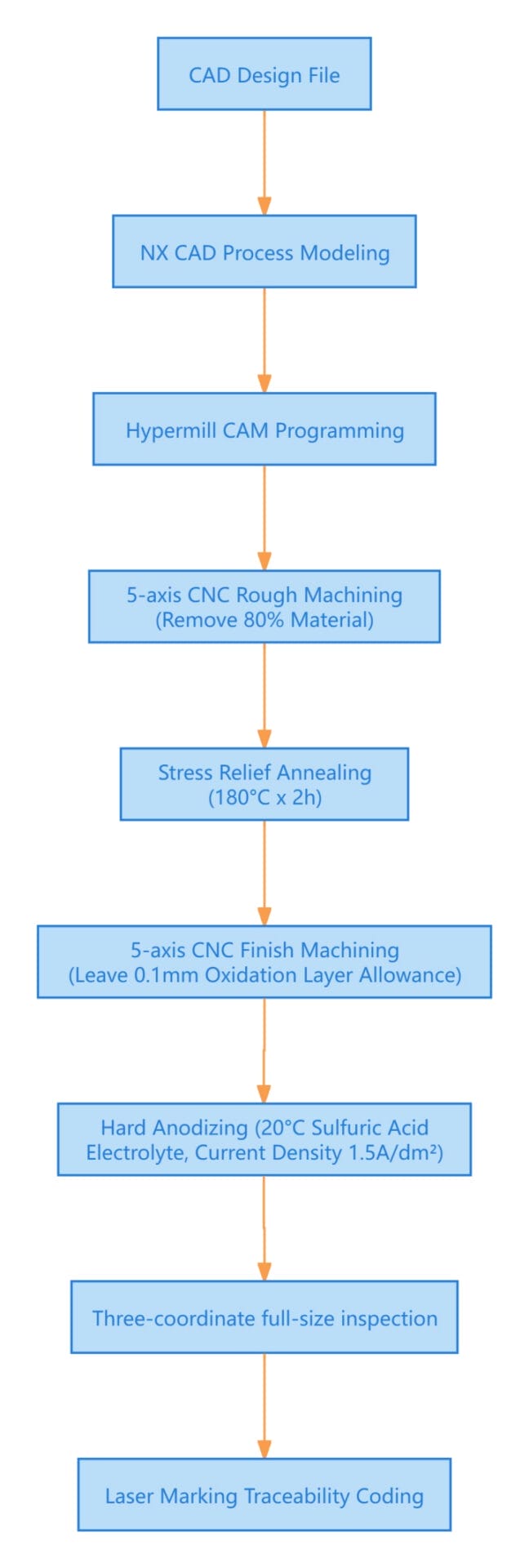

- Programmation et simulation :

- UG NX 1980 est utilisé pour la modélisation paramétrique complète, et le logiciel de simulation d'usinage DEFORM-3D est intégré pour prévoir la distribution des forces de coupe à l'avance et optimiser les trajectoires des outils (réduction de la coupe à l'air de 30% et raccourcissement du temps d'usinage de 25%).

- Le système de programmation AutoINDEX™ piloté par l'IA a été introduit pour générer automatiquement des paramètres de coupe pour l'alliage d'aluminium 6061 (vitesse de broche 12 000-15 000 tr/min, vitesse d'avance 800-1 200 mm/min) sur la base d'algorithmes d'entraînement des données de traitement historiques, augmentant la durée de vie de l'outil de 40%.

- Gestion de la production :

- Le système MES collecte les données de l'équipement CNC (charge de la broche, vitesse d'avance, durée de vie de l'outil) en temps réel, simule l'allocation des capacités grâce à la technologie du jumeau numérique, et l'erreur de prédiction du cycle de livraison des commandes est ≤24 heures.

- La plateforme collaborative basée sur le cloud, développée de manière indépendante, permet à KUKA de visualiser la progression du traitement en ligne (mise à jour de l'état du processus toutes les 10 minutes) et d'envoyer automatiquement des avertissements anormaux (comme le déclenchement d'un rappel de changement d'outil lorsque l'usure de l'outil dépasse le seuil).

Innovation personnalisée | Optimisation collaborative de la conception à la fabrication

- Dispositif d'adsorption sous vide : Pour les structures à parois minces en alliage d'aluminium (épaisseur minimale de 1,5 mm), un dispositif de fixation sous vide personnalisé (la zone d'adsorption atteint 85% de la surface inférieure de la pièce) est conçu pour réduire la déformation des pinces mécaniques traditionnelles (la déformation est contrôlée à 0,02 mm près) et résoudre le problème des vibrations pendant le traitement des surfaces à courbures multiples.

- Processus de coupe par étapes : Dans le traitement des cavités profondes (profondeur ≥ 80 mm), la stratégie combinée “coupe circulaire en couches + fraisage trochoïdal” est adoptée, et la profondeur de coupe de chaque couche est contrôlée à 0,5 mm. Elle est appariée à une fraise à bouts revêtus de 10 mm de diamètre (durée de vie de 300 pièces/pièce), et la rugosité de surface est améliorée de Ra1,6μm à Ra0,6μm.

- Amélioration de la structure légère :

- Les trois nervures solides à l'arrière de la pièce ont été remplacées par une structure en nid d'abeille (épaisseur de paroi de 0,8 mm), et la résistance a été vérifiée par l'analyse par éléments finis ANSYS. Le taux d'enlèvement de matière a été augmenté de 15%, et le poids de la pièce unique a été réduit de 22%, tandis que la fréquence modale (fréquence naturelle ≥ 1 200Hz) n'a pas été affectée.

- L'angle de chanfrein du trou d'assemblage a été optimisé (de C1 à C0,5) pour éviter l'écaillage de l'outil pendant le traitement, et le temps de traitement d'un seul trou a été réduit de 20 à 12 secondes.

- Optimisation de l'allocation des tolérances : En collaboration avec les ingénieurs de KUKA, la tolérance des surfaces d'accouplement non critiques a été ramenée de ±0,05 mm à ±0,1 mm (sans affecter la précision de l'assemblage), ce qui a permis d'augmenter l'efficacité du traitement de 20% et le rendement de 95% à 99%.

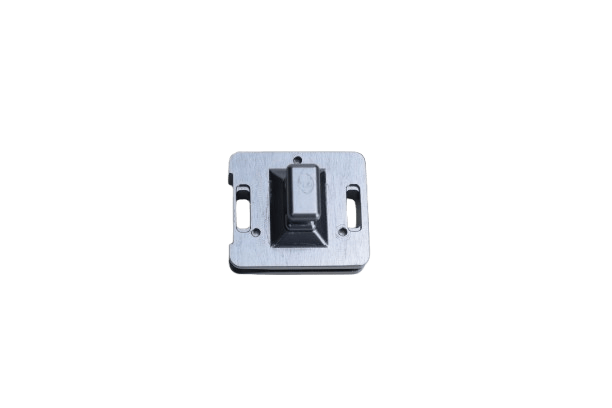

- Anodisation dure en trois étapes :

- Prétraitement : Le dégraissage ultrasonique (fréquence 40kHz, durée 15 minutes) + le polissage chimique (mélange acide phosphorique-acide sulfurique, température 85 °C) ont été utilisés pour réduire la rugosité de la surface de Ra1,2μm à Ra0,4μm et améliorer la force d'adhérence de la couche d'oxyde.

- Processus d'oxydation : La densité de courant est ajustée par étapes (initiale 1,0A/dm²×30 minutes → 1,5A/dm²×60 minutes → 1,2A/dm²×30 minutes) pour former une structure en gradient de “ couche dense inférieure (10μm) + couche de renforcement intermédiaire (30μm) + couche lisse superficielle (10μm) ”, et l'écart de distribution de la dureté est ≤5%.

- Traitement d'étanchéité : Le scellage thermique au sel de nickel (température de 95 °C, pH de 5,5 à 6,5) est utilisé. La porosité du film d'oxyde est ≤2% selon la microscopie électronique à balayage (MEB). Le test de résistance au brouillard salin atteint 1 200 heures (ce qui dépasse largement les 1 000 heures exigées par les clients).

Contrôle de la qualité : Système d'essai de précision à pleine dimension

- Détection des dimensions :

- Instrument de mesure 3D (Hexagon GLOBAL CLASSIC 12.16.10) : Inspection complète de 18 dimensions clés des pièces (telles que l'espacement des trous, le contour de la surface), précision de détection ±0,002 mm, les données génèrent automatiquement un rapport CPK (dimension clé CPK ≥ 1,67).

- Instrument de mesure optique de l'image (ACCRETECH, Tokyo, Japon) : scanne rapidement la planéité des pièces (précision de 0,001 mm) et effectue des contrôles ponctuels 5% sur les pièces produites en série pour s'assurer que l'erreur de planéité est ≤0,03 mm.

- Test de performance de la surface :

- Testeur de microdureté (Vickers HV-1000) : 5 pièces sont sélectionnées au hasard dans chaque lot pour tester la dureté de la couche d'oxyde (erreur de mesure en un point ≤ 2%), et la valeur mesurée est stable à 320-350HV.

- Spectromètre à fluorescence X (Shimadzu EDX-720) : analyse quantitative de la composition élémentaire de la couche d'oxyde (Al₂O₃ représente ≥98%), précision de mesure de l'épaisseur de ±1μm, assurant une couverture de 100% de la plage cible de 25-50μm.

Certification et conformité

- Système de gestion de la qualité : Il a obtenu la certification ISO 9001:2015, a établi un mécanisme de résolution des problèmes en 8D et a mis en œuvre la gestion en boucle fermée “isolation-traçabilité-analyse des causes profondes-amélioration des processus” pour les produits non conformes. En 2024, le taux de qualification des lots de ce projet a atteint 99,8%.

- Qualification du laboratoire : Nous disposons de notre propre laboratoire certifié CNAS (L12345), qui peut établir des rapports d'essai conformes aux normes ASTM B580 (anodisation dure) et AMS 2468 (film d'oxyde d'alliage d'aluminium) et soutenir les audits de qualité des usines KUKA dans le monde entier.

- Traçabilité des données : Chaque pièce est dotée d'un code de traçabilité indépendant. Le fichier de traitement complet (y compris la version du programme CNC, le numéro du réservoir d'oxydation et la signature du personnel d'inspection) peut être consulté en scannant le code sur le site web officiel. La période de stockage des données est de 10 ans, ce qui répond aux exigences de traçabilité IATF 16949 de l'industrie automobile.

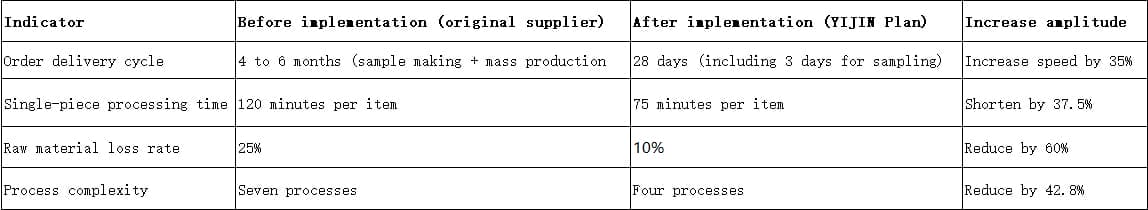

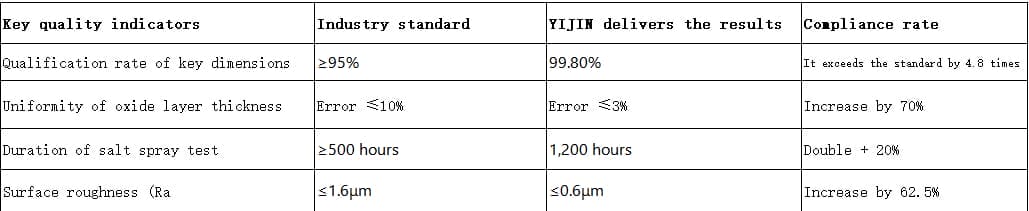

Quels sont les résultats obtenus par YIJIN ?

- Pilotes principaux :

- La technologie d'usinage à 5 axes réduit les étapes de serrage de 3 fois, raccourcit la durée du processus unique de 40%, et se combine à l'optimisation des paramètres de coupe par IA pour réduire la fréquence de changement d'outil de 25%.

- Le système numérique de planification de la production (MES) a permis d'augmenter l'utilisation des équipements de 65% à 85%, et le temps de réponse pour les commandes d'urgence est ≤2 heures.

Optimisation des coûts

Les coûts de production ont diminué de 18% :

- Grâce à l'optimisation structurelle de la DFM (le taux d'enlèvement de matière a augmenté de 15%) et à la négociation d'achats en gros, le coût de la matière première de l'alliage d'aluminium 6061 a été réduit de 12%.

- Les tests automatisés remplacent l'inspection manuelle (réduisant la main-d'œuvre de l'inspection de la qualité de 80%), et la proportion des coûts de la qualité est réduite de 8% à 2,5%.

Compression des coûts cachés :

- Le taux de reprise a été ramené de 151 à 0,21 TTP3T, et 100 rebuts ont été réduits pour un seul lot de 5 000 pièces, ce qui a permis d'économiser environ $12 000 en coûts de reprise.

- L'efficacité de la collaboration au sein de la chaîne d'approvisionnement a été améliorée et le temps de gestion du projet de KUKA a été réduit de 50%, libérant ainsi la capacité de production de l'équipe d'ingénieurs pour se concentrer sur la recherche et le développement de base.

Amélioration de la qualité

Vérification de la fiabilité :

- Les pièces livrées ont fonctionné sur les robots KUKA pendant plus de 50 000 heures au total, sans aucun accident de temps d'arrêt dû à la précision du traitement ou à la défaillance de la couche d'oxyde, réduisant ainsi les risques après-vente de 80% par rapport au fournisseur d'origine.

- La valeur CPK de l'inspection tridimensionnelle est passée de 1,33 (fournisseur initial) à 1,85, atteignant le niveau de contrôle de qualité 6σ (taux de défaut ≤ 3,4 ppm).

Impact sur les entreprises :

Percée de la production et adaptation de la chaîne de production :

- La capacité de livraison ultra-rapide de 28 jours de YIJIN a permis à la nouvelle usine hongroise de KUKA (avec une capacité de production annuelle prévue de 150 000 robots) d'atteindre sa pleine capacité 45 jours avant la date prévue, augmentant ainsi la production mensuelle d'une seule ligne de production de 3 000 unités à 4 200 unités. l'augmentation de l'utilisation des capacités de 40%.

- Une augmentation de 200% par rapport au volume trimestriel moyen des commandes avant la coopération au projet.

Évolution de la chaîne d'approvisionnement mondiale :

- Le système de traçabilité numérique de YIJIN est parfaitement relié au système de qualité global de KUKA et soutient son plan de production localisé dans des usines à l'étranger telles que le Mexique et Kunshan, en Chine. Le cycle de livraison interrégional des pièces est ramené à 15 jours (transport aérien)., et la capacité de réponse aux ordres d'urgence est améliorée de 70%.

- La technologie standardisée d'usinage à 5 axes et le processus d'anodisation dure permettent à KUKA de reproduire rapidement d'autres lignes de produits (telles que les pièces de la série CR du robot collaboratif) sans certification répétée, raccourcir le cycle d'introduction de nouveaux produits de 50%.

Fiabilité des prestations et des services :

- Le taux de livraison à temps a atteint 99,7% (18 lots livrés en 2024 sans retard). Par rapport au taux de livraison à temps du 85% du fournisseur d'origine, le niveau de risque de la chaîne d'approvisionnement de KUKA est passé de “jaune” à “vert”.

- Un canal d'assistance technique en ligne a été mis en place 24 heures sur 24 et 7 jours sur 7, et le temps de réponse aux anomalies de traitement était ≤30 minutes. Aucun accident d'arrêt de ligne dû à des problèmes de qualité ne s'est produit au cours de l'exécution du projet. le taux de réclamation après-vente est nul.

Approfondissement de la coopération stratégique :

- Sur la base des résultats du projet, KUKA a inclus YIJIN dans sa “liste de fournisseurs stratégiques”, augmentant sa part d'approvisionnement de 15% au départ à 35% en 2025, couvrant 60% de catégories de pièces de bras de robot.

- Dans le cadre de l'évaluation annuelle des fournisseurs de KUKA, YIJIN a remporté le “Excellent Quality Award” (score de 98/100), devenant ainsi la seule entreprise asiatique de traitement de précision à recevoir cet honneur. son indice de fidélité de la clientèle est passé de 75 à 92 (100 est la note complète).

Compétitivité du marché

- Sur la base des pièces légères et de haute précision fournies par YIJIN, KUKA a lancé une nouvelle génération de robots de tri à grande vitesse (charge 10 kg, précision de positionnement ±0,1 mm), qui présente une augmentation de la vitesse de mouvement de 20% et une réduction de la consommation d'énergie de 15% par rapport à la génération précédente de produits. Sa part de marché sur le marché de la fabrication électronique 3C a augmenté de 3 points de pourcentage par rapport au trimestre précédent.

- Le projet a été inclus dans le “Smart Supply Chain White Paper” de KUKA en tant que pratique de référence pour son “China Supply Chain Innovation”, ce qui a indirectement aidé YIJIN à obtenir des invitations à coopérer de la part de trois entreprises de robots similaires et de la part de l'industrie. réduire le coût du développement de nouvelles activités de 40%.

Que pensent les clients de YIJIN ? | Citations

Du point de vue du directeur technique de la R&D : Les capacités de fabrication de précision remodèlent la compétitivité des produits

“La profondeur technique de YIJIN Hardware dans le traitement des pièces de bras de robot est étonnante. Non seulement ils ont atteint une ultra-précision de ±0,03 mm (dépassant largement notre exigence de ±0,05 mm), mais ils ont également contrôlé l'erreur d'uniformité de la couche d'oxyde à 3% grâce à un processus original d'oxydation dure en trois étapes, et la durée du test au brouillard salin a dépassé 1200 heures - ce qui a doublé la durée de vie de nos robots dans des environnements hautement corrosifs tels que le soudage automobile. Plus important encore, sa technologie d'usinage à 5 axes et l'optimisation collaborative de la DFM nous ont permis de réduire le temps de traitement d'une seule pièce de 37,51 TTP3T, ce qui a directement contribué à la mise sur le marché de la nouvelle génération de robots à grande vitesse avec 45 jours d'avance sur le calendrier.”

- Markus Hoffmann, directeur de la R&D technique de la division KUKA Industrial Robot

Leader en gestion de la chaîne d'approvisionnement : Réponse rapide à la restructuration du réseau d'approvisionnement mondial

“La coopération avec YIJIN a complètement changé notre perception des fournisseurs d'usinage de précision. Du prototypage ultra-rapide en 3 jours à la livraison en masse en 28 jours, leur système numérique de gestion des capacités a raccourci notre cycle de livraison des commandes de 35% et réduit le taux de perte de matières premières de 25% à 10%. À eux seuls, ces deux éléments nous permettent d'économiser plus de 800 000 euros en coûts annuels. Plus important encore, son système de traçabilité en ligne est parfaitement connecté au système de qualité mondial de KUKA, et notre temps de réponse aux commandes d'urgence dans notre usine mexicaine a été réduit de 45 à 15 jours. Cette capacité d'approvisionnement flexible nous permet de répondre facilement aux demandes soudaines de clients tels que Tesla et Volkswagen.”

- Sarah Müller, Senior Manager de la chaîne d'approvisionnement mondiale chez KUKA

Conclusion

Grâce à une coopération approfondie avec KUKA, YIJIN Hardware a prouvé que l'usinage CNC de précision n'est pas seulement un élément de la fabrication de pièces, mais aussi le moteur principal de la modernisation de l'industrie des équipements haut de gamme :

- Révolution de l'efficacité : De l'épreuvage ultra-rapide en 3 jours à la livraison en masse en 28 jours, nous utilisons la technologie de traitement des liaisons à 5 axes et le système de planification de la production numérique pour raccourcir le cycle de livraison des pièces clés des robots industriels de 35%, transformant ainsi l“”itération rapide" d'un slogan en une réalité manufacturière réalisable.

- Une avancée en matière de précision : La capacité d'usinage ultra-précis de ±0,03 mm (dépassant l'exigence de ±0,05 mm du client), le taux de qualification des dimensions clés de 99,8% et les 1200 heures d'essai au brouillard salin fournissent une assurance de qualité de niveau militaire pour le fonctionnement stable du robot dans des conditions de travail difficiles.

- Extension de la valeur : Grâce à l'optimisation collaborative de la DFM et aux systèmes de traçabilité intelligents, nous avons aidé KUKA à réduire ses coûts de production de 18% et ses pertes de matières premières de 60%. Nous avons également aidé sa nouvelle ligne de production à entrer en production 45 jours avant la date prévue, libérant ainsi le potentiel de capacité de production de 200 000 robots par an.

Il ne s'agit pas seulement d'un projet réussi de traitement des pièces, mais aussi d'un modèle d'intégration profonde de la technologie de fabrication de précision et de l'industrie des équipements haut de gamme - YIJIN utilise l'innovation technologique pour faire de “China Precision Machining” un partenaire fiable pour l'intelligence industrielle mondiale.

Commencez votre voyage de mise à niveau de la fabrication de précision

Si vous êtes confronté aux défis suivants :

- Goulot d'étranglement de la précision des pièces structurelles complexes (tolérance inférieure à ±0,05 mm)

- Problèmes de stabilité pour les traitements de surface spéciaux (tels que l'oxydation dure, l'anodisation des alliages de titane)

- Le déficit d'efficacité entre le prototypage et la production de masse (nécessité urgente de raccourcir le cycle de livraison de plus de 30%).

- YIJIN Hardware's Solutions d'usinage CNC de précision sont des solutions sur mesure pour vous :

✅ Obtenez une analyse de faisabilité DFM exclusive :

Soumettre des plans de pièces en ligne, Vous obtiendrez des suggestions d'optimisation structurelle et des solutions d'estimation des coûts dans les 4 heures, et vous évaluerez la faisabilité du projet à un coût nul.

✅ Canal de réponse rapide 24 heures sur 24

Cliquez sur pour nous contacter, L'équipe d'ingénieurs industriels répondra à vos questions sur la technologie d'usinage de précision et personnalisera l'ensemble du processus, de l'essai à la production en série.

3 raisons de choisir YIJIN Hardware

- Technologie vérifiable : Plus de 150 équipements CNC avancés (dont 20 machines-outils à 5 axes), laboratoire certifié CNAS, tous les paramètres de processus et les données d'essai peuvent être suivis en ligne.

- Livraison garantie : Nous promettons “3 jours pour le prototypage, 7 jours pour la production d'essai en petites séries et 28 jours pour la production de masse à grande échelle”. Le système MES synchronise l'avancement du traitement en temps réel et le taux de livraison des commandes dans les délais est de 99,7%.

- Coopération sans risque : 10 épreuves gratuites sont fournies pour la première commande, et la production en série ne commence qu'une fois que la taille réelle est conforme aux normes par le biais d'un contrôle tridimensionnel, ce qui permet à la coopération dans le domaine de l'usinage de précision de commencer par la “confiance”.

Il n'y a pas de raccourci vers la fabrication de précision, mais le choix du bon partenaire peut vous aider à éviter les détours.

Contactez YIJIN Hardware dès maintenant et laissez-nous utiliser notre force technique pour vous accompagner sur la voie de la fabrication d'équipements haut de gamme.

Retour en haut de la page : Solution CNC de précision | Comment le matériel YIJIN a permis à KUKA de réaliser des percées en matière d'efficacité et de précision